托森差速器,亦被称为托森式自锁差速器,其独特之处在于其蜗轮蜗杆传动的不可逆性原理以及齿面高摩擦条件的应用。这些特性使得差速器能够根据内部差动转矩的大小,即差速器的内摩擦转矩,进行自动的锁死与松开。具体而言,当差速器内差动转矩较小时,它主要发挥差速作用;而当差动转矩过大时,差速器则会迅速自动锁死。这样的设计显著提升了汽车的通过能力。

结构详解:

托森差速器,亦被称作蜗轮-蜗杆式差速器或转矩敏感式差速器,因其独特的蜗轮蜗杆传动原理和齿面高摩擦特性而备受瞩目。这种差速器在汽车中扮演着至关重要的角色,能根据内部差动转矩的大小自动进行锁死与松开,从而显著提升汽车的通过能力。托森差速器在汽车中的应用部位各异,一般可分为中央差速器和轮间差速器两种。

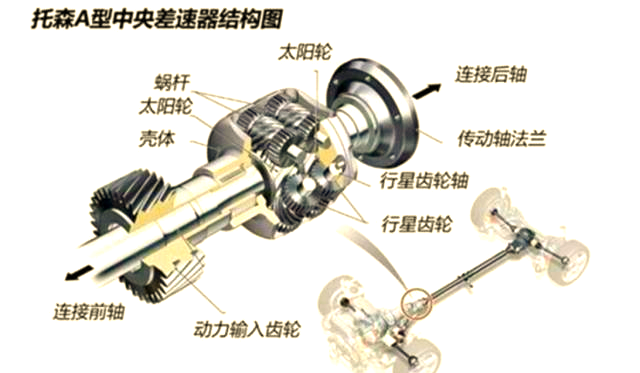

接下来,我们将深入探讨托森中央差速器的内部结构。其结构如图1所示,主要包含差速器壳、六个蜗轮轴、前轴蜗杆、后轴蜗杆、以及12个直齿圆柱齿轮和六个蜗轮等关键部件。这些组件通过精妙的机械设计,实现了一体化的转动与啮合。

具体而言,空心轴与差速器外壳通过花键连接,一同进行旋转。每个蜗轮轴的中间位置都装有一个蜗轮和两个尺寸相同的直齿圆柱齿轮。这些蜗轮和直齿圆柱齿轮都巧妙地通过蜗轮轴安装在差速器外壳上。其中,三个蜗轮与前轴蜗杆相啮合,另外三个则与后轴蜗杆相啮合。这些相互啮合的蜗轮8通过直齿圆柱齿轮进行连接,形成了紧密的传动链。此外,前轴蜗杆与驱动前桥的差速器前齿轮轴是一体化设计的,后轴蜗杆亦与驱动后桥的差速器后齿轮轴相连结。这样的设计使得托森中央差速器能够在汽车行驶过程中,根据路况和驱动需求,灵活地进行锁死与松开操作,从而确保汽车在各种复杂路况下都能稳定、高效地行驶。

轮间差速器

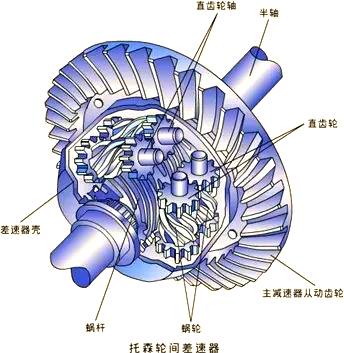

托森轮间差速器的结构,如图2所示,与托森中央差速器极为相似,其核心区别在于轮间差速器的输入转矩是直接由主减速器从动齿轮传递至差速器壳体,从而简化了托森轴间差速器所必需的空心驱动轴设计。除此之外,两者的其他结构特性保持一致。

每个蜗轮-齿轮轴的中间部分都装有一个蜗轮,其两侧则各有一个尺寸完全相同的直齿圆柱齿轮。这些蜗轮-齿轮轴被安装在差速器壳体上,构成其核心结构。左半轴蜗杆与左侧的三个蜗轮相互啮合,而右侧的三个蜗轮则与右半轴蜗杆相啮合。值得注意的是,与左、右半轴蜗杆相啮合的成对蜗轮之间,通过各自两侧相互啮合的圆柱齿轮保持联系。此外,左半轴蜗杆与左半轴是一体化设计,右半轴蜗杆同样与右半轴相连。差速器壳体则与主减速器从动齿轮盘相连结,作为差速器的动力输入部分。差速器壳体通过驱动蜗轮-齿轮轴及蜗轮绕半轴蜗杆转动,实现动力从差速器壳体传递至蜗杆轴,最终到达车轮的功能。

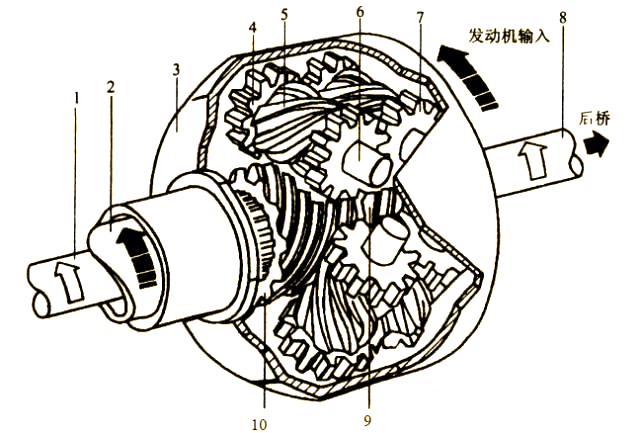

接下来,我们将以中央差速器为例,详细阐述托森差速器的工作原理。

汽车驱动时,发动机的驱动力首先通过空心轴2传至差速器壳3。接着,这一驱动力通过蜗轮轴6被传递至蜗轮5,再进一步传至蜗杆9和10。前蜗杆轴10通过差速器齿轮轴1将驱动力输送至前桥,而后蜗杆轴9则通过后驱动轴8将驱动力传至后桥,从而实现了前后驱动桥的驱动牵引功能。当该差速器被用作轮间差速器时,前蜗杆轴和后蜗杆轴可分别与左、右驱动轮半轴相连结。在汽车转向时,由于左右驱动轮的转速差异,直齿圆柱齿轮会进行相对转动,以一轴转速的加快来换取另一轴转速的减慢,从而实现差速功能。

托森差速器利用蜗轮蜗杆传动副的高内摩擦力矩Mr来进行转矩分配。这种内摩擦力矩的大小取决于两端输出轴的相对转速。当两端输出轴的相对转速差较小时,蜗轮驱动蜗杆的摩擦力矩也较小,此时差速器通过直齿圆柱齿轮来吸收两侧输出轴的转速差。而当某一侧车轮的转速明显高于另一侧时,蜗轮驱动蜗杆的摩擦力矩会相应增大,差速器会抑制该车轮的空转,并将更多的输入转矩分配给后端输出轴。这种转矩分配方式使得托森差速器能够在任何时候都实现恒时、连续的扭矩控制管理,且无需介入总扭矩输出的调整,从而避免了扭矩的损失。此外,由于其纯机械的结构特点,托森差速器还具有免维护、高可靠性等优点,并能与各种变速器、分动器以及车辆其他安全控制系统完美匹配。

托森式限滑差速器,作为一种全自动纯机械式的限滑差速器,展现了出色的可靠性与耐用性,同时其反应速度迅捷,堪称一种均衡的设计。它能在极短时间内对驱动轮间的扭矩差作出响应,智能调整扭矩输出,有效解决轮差问题。其锁止特性呈线性变化,且能在广泛的扭矩范围内进行调节,不受差速器壳结构空间限制。

然而,与其它扭矩感应式限滑差速器相比,托森式限滑差速器的结构较为复杂,重量较大,制造成本也相对较高。此外,蜗轮蜗杆传动副的高内摩擦力矩虽增强了其限滑能力,但也可能加速零件磨损,对长期使用寿命产生一定影响。

全部评论 (0)