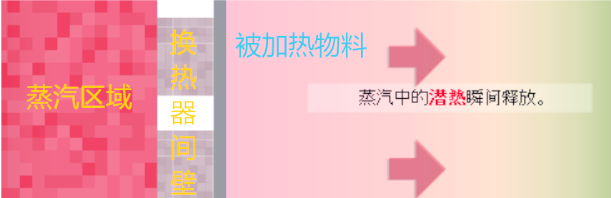

蒸汽,作为含有充足热量的气态水,其本质特性在于其与压力和温度的紧密关联。例如,在10barg的压力下,饱和蒸汽的温度稳定在183.2℃。此外,蒸汽还因其高传热系数、迅速的换热能力以及均匀的加热效果而备受青睐。在蒸汽加热产品的过程中,蒸汽释放其蕴含的热量,这些热量被产品有效吸收,从而提升产品的温度。随后,蒸汽迅速冷凝,这一过程中其质量保持不变,但能量却发生了转移。因此,从理论上讲,蒸汽的消耗量与冷凝水的排量是相等的。这意味着,通过了解设备的蒸汽消耗情况,我们便能推算出冷凝水的排放量。

疏水阀、减压阀、控制阀、流量计、安全阀等阀门在选型时,都必须明确蒸汽流量,因为它是选型的必要参数之一。一旦掌握了蒸汽流量,我们就能推算出冷凝水的排量,从而进行疏水阀的选型。同时,蒸汽流量还可用于计算控制阀的最大流量系数Kv值,进而进行控制阀的选型。

那么,如何计算加热设备的蒸汽耗量呢?这涉及到几个关键步骤。首先,我们需要确定工厂的蒸汽用量,这通常可以通过三种方法实现:计算、计量和额定热功率转换。计算方法虽然可能存在一定的误差,但对于大多数应用来说已经足够精确。计量方法则更适用于已投入使用的设备。而额定热功率方法提供的是理想状态下的最大蒸汽耗量,与实际耗量可能存在差异。

接下来,我们介绍加热设备蒸汽耗量的计算公式。对于流体储存式加热器,其蒸汽耗量计算需要考虑物料的比热容、储存物料的质量、升温温差、工作压力下蒸汽的热焓值以及加热时间。通过这些参数,我们可以使用公式Q=CpMΔT/rt来计算出蒸汽耗量。这个公式对于间歇性生产的加热过程非常适用。

例如,对于一个反应釜,其内物料为药液,蒸汽压力在345barg之间,反应釜容量为2000L,物料量按最大2000kg/h(实际装料量可能为80-90%)计算,要求将物料从20℃加热至80℃,加热时间至少为0.5小时。我们可以通过查阅蒸汽表获得4barg蒸汽的热焓值,并假设药液的比热容为1 kcal/kg•℃来进行计算。

通过上述公式,我们可以计算出所需的蒸汽耗量。将已知参数代入公式,得到:

蒸汽耗量 Q = Cp × M × ΔT / rt

其中,Cp 为物料的比热容,取值为1 kcal/kg•℃;M 为物料的最大质量流量,按2000kg/h计算;ΔT 为升温温差,即从20℃加热至80℃;rt 为加热时间,取值为0.5小时。

将这些数值代入公式,我们得到:

Q = 1 × 2000 × (80 - 20) / (503.9 × 0.5) = 476 kg/h

因此,该反应釜在加热过程中所需的蒸汽耗量为476kg/h。

2、对于连续流动流体加热器的蒸汽耗量计算(kg/h)

在连续性生产过程中,采用间接加热方式时,蒸汽耗量可按以下公式计算:

Q = Cp × M × ΔT / r

其中,Cp 表示物料的比热容,通常取值为1 kcal/kg•℃(以水为例);M 代表物料的质量流量,单位为kg/h;ΔT 为升温温差,单位为℃;而r则是工作压力下蒸汽的热焓值,单位为kcal/kg。

接下来,我们通过一个具体例子来演示如何应用这个公式。假设有一个管壳式换热器,其蒸汽压力为6barg,循环水量为20t/h,且循环利用。在温升大约5℃的条件下,我们需要计算所需的蒸汽量。首先,我们查找蒸汽表得到6barg蒸汽的热焓值r为494 kcal/kg。将已知数值代入公式,我们得到:

Q = Cp × M × ΔT / r = 1 × 20000 × 5 / 494 = 202 kg/h

因此,在这种情况下的蒸汽耗量为202kg/h。

举例3:

板换换热器的情况,蒸汽压力为3barg,循环水流量为30t/h,需要从常温升至85℃。我们要求解的是在此情况下,需要多少蒸汽量?

首先,我们查找蒸汽表得知,3barg蒸汽的热焓值r为510 kcal/kg。接着,我们计算温差ΔT,这里从常温升到85℃,所以ΔT=85-20=65℃。已知水的比热容Cp为1 kcal/kg•℃。将这些数值代入公式Q = Cp × M × ΔT / r,我们得到:

Q = 1 × 30000 × 65 / 510 = 3823 kg/h,即大约需要3.8t/h的蒸汽量。

3、空气烘干类设备(空气加热机组,加热热风)蒸汽耗量的计算

在连续性生产过程中,空气烘干类设备通常采用间接加热方式。以一个具体例子来说明蒸汽耗量的计算方法:技术参数为蒸汽压力8barg,查出热焓值hfg为2030KJ/kg,空气流量(风量)为12000 m3/h,温度从30℃加热到150℃,热负荷为550KW。

我们首先使用公式1来计算蒸汽耗量:

蒸汽流量Q(kg/h) = V * ΔT * Cp / hfg

其中,Q表示蒸汽流量,V表示空气体积流量,ΔT表示温升,Cp表示常压下的空气比热容,hfg表示工作压力下的蒸汽蒸发焓。将已知数值代入公式,我们得到:

Q = 12000 * (150 - 30) * 1.3 / 2030 = 922 kg/h

此外,我们还可以使用公式2来计算蒸汽耗量:

蒸汽流量Q(kg/h) = 热负荷(功率)* 3600 / hfg

其中,热负荷(功率)表示设备的功率。将已知数值代入公式,我们得到:

Q = 550 * 3600 / 2030 = 975 kg/h

这两种方法都可以用来计算空气烘干类设备的蒸汽耗量。

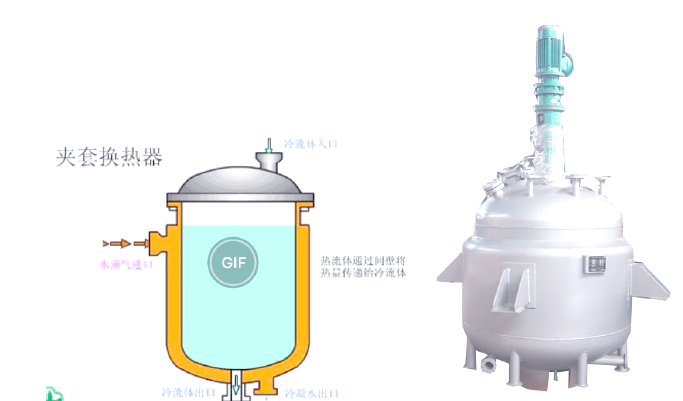

4、盘管和夹套加热的蒸汽耗量计算

在连续性生产过程中,盘管和夹套加热通常采用间接加热方式。其蒸汽耗量可以通过以下公式进行计算:

Q(蒸汽流量,kg/h) = Q(热负荷,W) * 3.6 / hfg

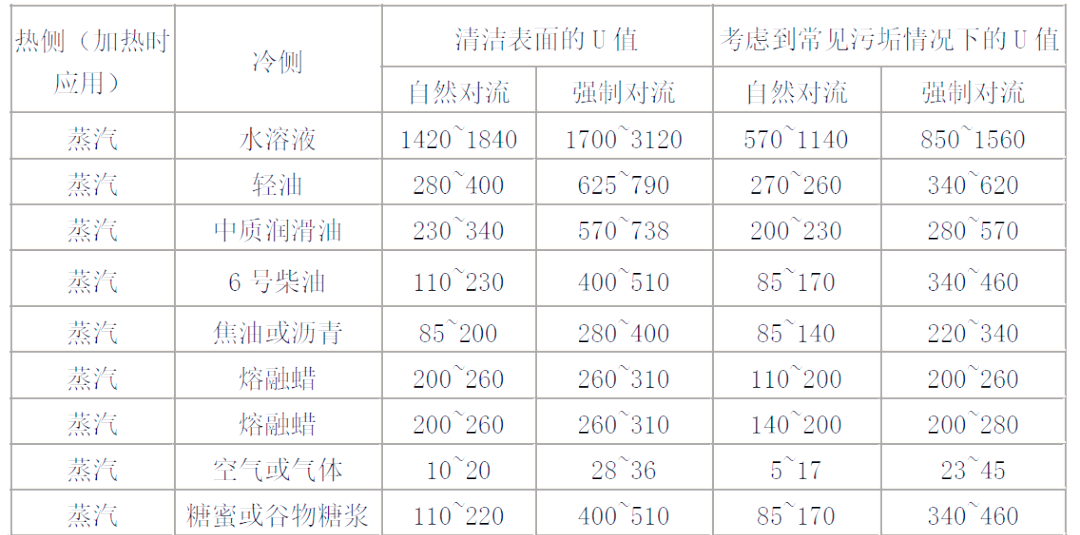

其中,Q(热负荷)表示设备的功率,单位为瓦特(W);hfg表示工作压力下的蒸汽蒸发焓,单位为千焦每千克(kJ/kg)。此外,还需要考虑换热系数U和换热面积A,它们与温升ΔT一起,通过公式Q(热负荷) = UAΔT来计算设备的热负荷。需要注意的是,U值会因物料和盘管材质的不同而有所差异。通过这些公式和参数,我们可以准确地计算出盘管和夹套加热的蒸汽耗量。

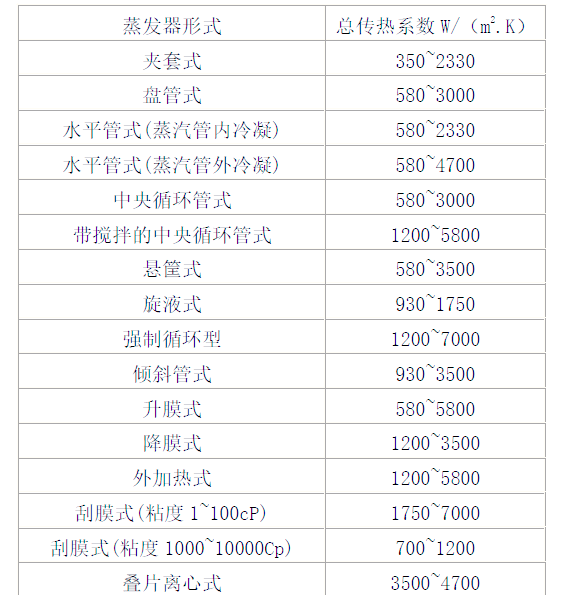

夹套容器的总传热系数近似值

W/(m²·℃)

请注意,这里的总传热系数是一个近似值,实际值可能会因容器的具体尺寸、材料特性以及夹套的设计等因素而有所不同。

各蒸发器的总传热系数

请注意,这里给出的总传热系数同样是一个近似值,其实际数值会受到蒸发器尺寸、材料特性以及夹套设计等多种因素的影响。

5、对于工业箱体类、塔类或滚筒类湿物料的干燥设备,在连续性生产且采用间接加热的情况下,蒸汽耗量的计算方法同样适用。以水稻烘干塔为例,我们可以根据相关参数和公式来计算所需的蒸汽耗量。

5、对于工业箱体类、塔类或滚筒类湿物料的干燥设备,在连续性生产且采用间接加热的情况下,蒸汽耗量的计算方法同样适用。以水稻烘干塔为例,我们可以根据相关参数和公式来精确计算所需的蒸汽耗量。

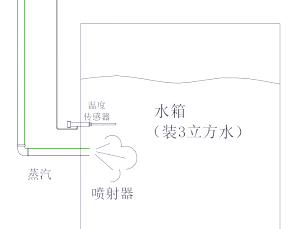

6、蒸汽直接喷射加热

在连续性生产过程中,蒸汽直接喷射加热是一种广泛应用的加热方式,尤其适用于锅炉给水箱的加热。这种方式不仅简单易懂,还免去了换热面或蒸汽疏水阀的复杂配置,同时无需考虑冷凝水回收系统,为生产带来了极大的便利。

蒸汽耗量计算方法:Ms=3600Q/【hg-CpT】

其中,Ms代表平均蒸汽流量,单位为kg/s;Q代表平均换热功率,单位为kJ/s或kw;hg是蒸汽总焓,单位为kJ/kg,需取自控制阀前端的压力;T为水的最终加热温度,单位为℃;Cp是水的比热,单位为kJ/(kg·℃)。此外,Q还可以通过公式Q=CpMΔT/t(秒)进行计算,其中ΔT为温差,t为加热时间。

举例来说,一个水箱采用5barg蒸汽直接喷射加热,需要加热3吨水,在15分钟内从10℃升高到60℃。首先,查阅蒸汽表得知5barg蒸汽的总焓hg为2756.14kJ/kg。然后,根据公式Q=CpMΔT/t计算换热功率Q,其中Cp取4.19,ΔT为50℃,t为15分钟(即900秒),得到Q=698KW。接着,利用蒸汽耗量计算公式Ms=Q/【hg-Cp*T】,其中T取60℃,得到Ms=1003kg/h。

需要注意的是,由于蒸汽直接喷射进水箱,水箱内的水位也会有所增加。因此,我们还需要计算加热这部分增加的水和水箱箱体本身所需的蒸汽耗量。然而,这部分耗量相对较小,大约在100Kg/h以内,可以忽略不计。因此,总的蒸汽耗量Qtotal=Q+Qs≈1100kg/h。

全部评论 (0)