想象您正坐在一辆工艺精湛、设计尖端的汽车里,体验其无与伦比的平顺驾驶与卓越性能。您是否会好奇:这台精工细作的机械奇迹是如何诞生的呢?

制造高质量的产品对于我们理想汽车制造工程而言,不仅是追求,更是信念。像打造工艺品一样造车,是制造工程对制造质量的承诺。

在理想汽车,我们将最前沿的人工智能技术与最先进的制造技术融合,落实最高标准的工艺要求,秉承精益求精的工匠精神,以实现产品的至高制造质量。每一辆车的千余部件以及成千上万的生产步骤,通过我们组织的生产流程,就像乐谱上的一个个音符被指挥家汇编成了汽车制造的协奏曲美学。然而回归本质,汽车作为复杂程度极高的工业产品,确保高质量制造始终是我们面对的一大挑战。

理想汽车实现高质量制造的答案,正隐藏在我们的常州超级工厂之中。这座总投资额高达数十亿元的工厂,覆盖了千余亩土地,每隔68秒就有一辆崭新的理想L6从生产线驶出,准备开启它陪伴用户的旅程。

现在,请随我们一起开始理想汽车的智能制造探索之旅,揭开理想汽车超级工厂的神秘面纱,共探索这背后的智能技术与匠心工艺。

01 冲压制造工艺:铸就钢材的灵魂

在追求制造质量的道路上,冲压工艺扮演着至关重要的角色,打造结实耐用、外观完美的“汽车积木”是冲压工艺的使命。

我们致力于为用户提供坚如磐石的安全屏障。在理想L6的产线上,我们应用五序全自动冲压线与高精度模具的精细加工,来确保零部件每一处细节都完美无瑕;在理想L6车身关键部位,我们采用了“潜艇级”热成型钢材,抗拉强度达到惊人的2000Mpa,最大程度提高车身的刚度和耐久性;在汽车侧围等大尺寸零件的加工中,我们实现了业内领先的(±0.5毫米)的公差精度,以更高的一致性,确保每台理想L6的品质都始终如一。

这还不够,为进一步精益求精,我们引入了AI驱动的先进感知技术,对每个零件进行全面品质检查。全自动的蓝光扫描检测,对四门两盖零件进行360°的细致扫描形成3D点云模型,并与标准数据进行比对,检测精度可达±0.05毫米。这些24小时运作的AI“质检员”,坚守着严格而一致的质量标准,使用最先进的感知技术,精准识别任何微小瑕疵,克服了人工检测可能存在的缺陷,为零部件的尺寸精度与外观品质设立了新的标杆。

全自动化的冲压生产线与机器人技术的紧密融合,不仅大幅提升了生产效率,还实现了产品品质惊人的一致性——这意味着,无论是第一件产品还是第一百万件,都能确保超高品质交付。

02 焊装制造工艺:构建移动堡垒

在确保制造质量的征程中,若将冲压出的汽车部件比作构建汽车的“乐高积木”,那么焊装就是精心拼接这些“积木”,形成理想汽车“堡垒车身”的决定性过程。

每一台汽车,有着超6000个连接点将几百个复杂零部件连接,要想确保每一个焊接点的连接强度和重复精度,不能仅仅依靠人工的力量,为此,理想汽车斥巨资打造了行业领先的全自动化焊装车间,实现关键连接工艺接近百分百自动化。在这里,500多台高精度工业机器人默契配合,这些“AI工匠”以±0.1毫米的重复定位精度认真执行着每一个焊接动作,保证制造过程的一致性和品质稳定性。

为了适应白车身“更强更轻”等多样化的连接需求,理想汽车焊装制造工程创造性地应用了10种先进连接工艺。这些复杂的焊接工艺过程数据也会被系统准确地记录下来,形成车辆终身留档的数据记录,“全工艺质量数据可追溯”是这群不知疲倦的“AI工匠”对制造质量无声的誓言。

除了“AI工匠”外,我们的焊装车间还有“AI领航员”和“AI质检员”。车间内部署有超过80套的AI视觉设备,它们执行着“自动上件引导”与“焊接质量检测”等高难度工作。全自动的在线激光测量技术、超声波无损探伤……这些设备以超越人眼的精密度全程作业与监督,确保每个连接点的精准度及质量,为制造质量的每一环节设下严格防线。

03 涂装制造工艺:颜色的艺术与科学

在制造质量的精益求精之旅中,涂装扮演的角色远不止于赋予汽车流光溢彩的外表。实际上,它是汽车历久弥新的保护神盾:一层能让您的爱车经受岁月洗礼而不失光彩的坚固护甲。

涂装所呈现的漆面品质是用户感知的第一关口,一台汽车的色泽是否诱人、涂层是否均匀,很大程度上取决于我们对色漆的甄选和对喷涂过程的精密把控。在追求完美的涂装工艺质量上,我们采用了尖端制造技术和极致的质量管理系统。

理想汽车的涂装车间内,充斥着我们对细节的执着追求。得益于精密的环境温湿度控制技术,我们优化了喷房与烘房的温湿度设定,完美贴合原材料的理想工艺参数;高洁净度的喷房严格过滤掉大于5微米的尘埃颗粒,确保涂层表面的完美无瑕。

拥有行业领先的喷涂系统和高精度的7轴喷涂机器人,能够实现精确覆盖车身每一个流畅的曲线、精确控制微米级油漆颗粒的落点,不仅确保涂层的致密均匀,同时也能实现色彩的艺术级呈现。

对于防腐性能的提升,我们更是关注到了每个“不可见的”细微之处。通过采用锆化薄膜处理和先进的顶部阳极电泳工艺,赋予了理想L6均匀致密的防腐电泳涂层,同时通过对工艺与材料参数的监控加之电泳膜厚预测模型的加持,实现对每一辆车电泳膜厚的精准控制,确保车身完美的防腐性能。此外,为保证防腐材料可以均匀地覆盖到每一个潜在的锈蚀点,我们自主研发了自动喷蜡工艺,确保了比人工操作更优质的涂层效果,大幅提升了涂装工艺的质量水平。我们在制造质量领域的持续投入,使每辆理想汽车的防腐性能可达行业先进水平。

持续优化制造质量,意味着必须实时识别并修正涂装过程中可能出现的每一个微小瑕疵。为此,理想汽车投入了大量资源,联合开发了一套漆面缺陷检测系统,通过利用先进的AI漆面质量视觉检测技术,使得微小的漆面瑕疵和缺陷无所遁形,这样不仅提升了制造质量的客观性,也能更好地完善产品细节。

04 总装制造工艺:制造质量的终极考验

在理想汽车的总装车间,我们将车辆最终装配和下线检验视为保障制造质量至关重要的环节。通过运用先进的自动化技术和人机协作策略,我们致力于优化装配精度与制造一致性,确保每一辆车都经过精密检测,无懈可击。

理想L6配备的全景天幕是我们车系中最引以为傲的产品力之一。这片1.26平方米的天幕在为驾驶者和乘客提供开阔的视野的同时,也对装配精度提出了极高的要求。任何微小的误差都会影响到其密封性和整车结构稳定性。为了克服这一问题,我们挑战行业极限研发了高精度的全自动装配设备,并结合AI视觉系统与工业机器人,实现了0.1毫米级的涂胶检测精度与亚毫米级的装配精度,解决了大尺寸天幕自动化装配的行业技术难题。

作为制造质量的核心保障,整车检测环节成为了每一辆理想汽车品质的“终极大考”。它的使命是确保每一辆车在功能性、安全性以及舒适度方面不仅达标,而且力求超越行业的既定标准。

在整车检测线上,我们的任务不仅仅是对车辆进行外观检查,更要对车辆搭载的各项尖端科技系统的全面测试。这些检测通过模拟真实世界的复杂条件,旨在确保车辆各系统在日常使用环境中的稳定性和可靠性,同时也要保证测试结果具有准确性和一致性。

为此,理想汽车使用了先进的高集成检测线,融合多项创新技术和精确测量设备。借助精心设计的检测流程和先进的算法,我们能够在测试中精准模拟出各种汽车使用场景,确保每一个系统均能在现实的复杂环境下顺畅运行。

以HUD为例,它是理想汽车和驾驶者交互中使用最频繁的虚拟屏幕,每一帧图像显示都需要经过严格的调整和检测。厂内标定时,我们借助协作机器人和2D视觉相机,高精度模拟标准人体目视位置和姿态,同时结合AI视觉算法和HUD智能调整算法,实现业内最佳的图形畸变率控制、重影率控制,完美呈现无暇的HUD虚拟图像,保障驾驶安全。除此之外,我们还对充电系统、360度全景系统、高级驾驶辅助系统(ADAS)等进行同样高水平的标定和调教,以确保用户的用车体验。

每一辆成功通过这一系列严格测试的理想L6,都将携带着我们对品质的极致追求和对用户旅程的美好祝愿,自信满满地启程交付,陪伴用户度过每一公里的幸福旅程。

05 闭环质量控制:无处不在的AI

在理想汽车超级工厂,几千台自动化设备连续运转,牵引着由在制车辆及零部件组成的物料流。与此同时,在理想汽车的全供应链,海量制造数据流也在实时产生与汇集,而这些数据的律动中,潜藏着制造质量的秘密,正是质量控制与优化提升的关键。

为了破解这些数据的奥秘,持续优化制造质量,理想汽车的数据科学团队开发了一套全面的AI解决方案,为制造质量管理构建了一个强大的闭环控制系统。这个系统由三个主要组成部分构成,旨在从不同角度确保制造质量的持续优化:

防线一:厂内制造质量预防控制

保障制造过程的质量,就要求系统能够全面监测和预警整个生产流程中可能出现的质量问题,并支持对产品质量的精准追溯。我们依靠的是一个高度先进的工艺质量预警系统:连山系统。它充当了我们的“吹哨人”,确保制造过程中的每一个细节都不被忽视。

通过部署连山系统,我们实现了对包括冲压、焊接、涂装、总装在内的26个关键生产环节的全面覆盖。该系统监控1500台生产设备、5万余个工艺点,每天采集海量工艺过程数据,通过AI算法,这些海量数据中的细微数据波动都会被及时发现并通知相关责任人进行查看和整合,确保工艺波动在未形成质量问题前就整改完成,防范于未然。这种将大规模生产流程细化、标准化,并通过AI技术将复杂问题简化的方法,大幅提高了我们对制造质量的把控能力。

防线二:供应链质量协同

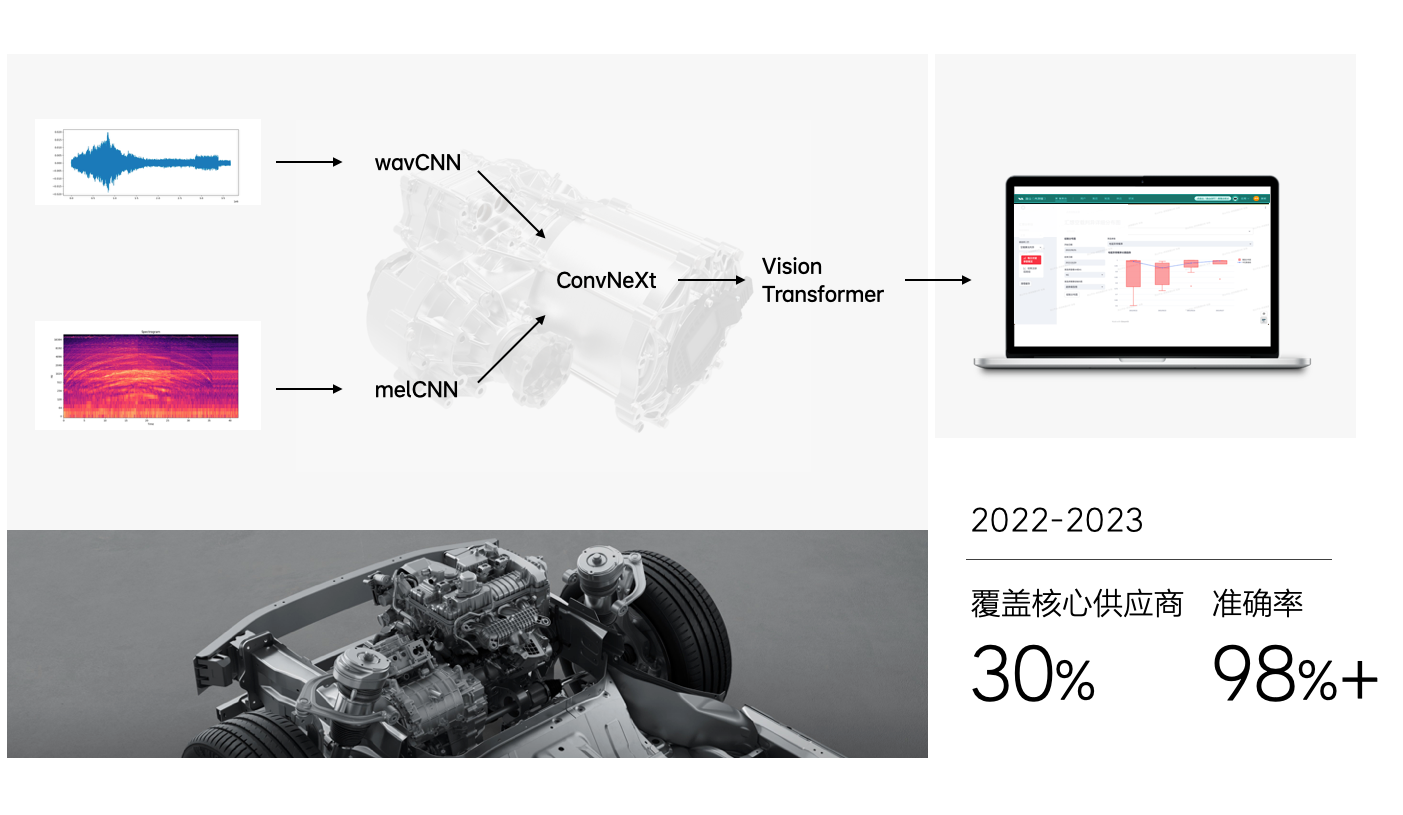

在追求制造质量的道路上,我们深知单靠内部的质量控制还远远不够,制造链条上的每一环都至关重要。因此,我们的智能质量预警系统不仅内嵌于工厂之内,其触角更深入至核心供应链伙伴,实现了对供应链上关键零部件及其制造工艺的实时感知与预警。例如,我们与电驱动供应商深度合作,通过AI模型识别电驱空载或负载运行情况下的噪音,提升缺陷零件的探测率,模型准确率达到98.3%,有效避免了因失效零部件流出带来的损失和风险。通过数据驱动来料质量的持续优化和提升,确保安装到整车上的每一个零部件都完美无缺。

在追求极致的零件制造质量的同时,确保零件与整车之间整体尺寸精度的匹配与协调同样重要。为了实现这一目标,我们创新开发了尺寸大数据系统(MMDS),该系统实现了供应商端与主机厂端之间全景式的尺寸数据覆盖与实时联动分析。MMDS系统监控了2000余种零部件,超过210万个测量点,通过精确处理这些庞大的尺寸数据,有力地促进了我们“精致车身”目标的实现。

通过这些智能系统的部署,我们不仅加强了与供应商的协作效率、提升了供应链各环节的质量品质,还推动了整个汽车制造生态的良性发展与循环,与合作伙伴们共同为客户提供品质卓越的汽车产品。

防线三:售后交付与客户体验关怀

在理想汽车,我们始终坚信,车辆的高质量交付只是一个起点,用户在实际使用过程中的体验是我们持续追踪和优化产品质量的重要环节。基于这一理念,我们构建了强大的售后质量预警系统,作为车载“AI大脑”的一部分,持续关注用户的驾驶体验。

系统实时监控车辆工况,主动识别潜在的车辆异常,并在第一时间主动向用户提供必要的关怀服务以及技术支持。通过这种先进的体验保障策略,在有效确保用户用车的安心与舒适的同时,也能够提升用户对品牌的依赖性和忠诚度。

系统利用研发工程师的专业知识和AI的统计推理能力,设计了自动执行的故障分析树和性能决策树,推动车辆设计与制造向AI模式转型。通过92种车辆失效现象和1898个失效原因的故障分析树,实时监测车辆异常工况,主动识别潜在的车辆异常,并在第一时间主动向用户提供必要的关怀服务以及技术支持。例如针对冬天低温雨刮受冻堵转,根据对于问题车辆的分析,创建故障分析树告警失效现象,智能提醒用户雨刮堵转,并训练自动化融雪模型,实现智能开启/关闭除霜模式。通过这种先进的体验保障策略,在有效确保用户用车的安心与舒适的同时,也能够提升用户对品牌的依赖性和是忠诚度。

与此同时,车辆反馈的每次异常会被自动分析和归因,并触发与生产制造以及供应链各环节的深入关联分析。在我们的制造质量专家团队的辅助下,车辆的异常信息能在生产层面得到快速反馈和处理,实现制造环节的高效闭环控制,极大地减少了相同问题的复发。

通过广泛而深入的数据感知与分析,理想汽车不仅扩展了制造质量监测的维度,还在数据的波动中捕捉到最细微的信号,增强了我们持续稳定交付高质量产品的能力。通过打造一个持续进化的生产系统、建立完善的数据闭环优化机制,我们在确保自身在挑战制造质量极限的同时,更好地服务于超过70万信赖我们的用户家庭。

探索理想汽车超级工厂背后的种种,我们会发现,对于制造质量的执着追求已经深深嵌入到了理想汽车的DNA中,这并不仅仅是关于汽车,也关于我们如何通过智慧与技术更好服务于用户。每一辆理想汽车都是我们对制造质量承诺的具体体现,它们不仅是机械的产物,更是我们对品质、创新和用户关怀的集中体现。因此,当每一辆理想汽车踏上梦想之旅时,我们肩负着与之共同前行、不断探索的使命,这不仅是一场关于理想汽车的旅行,更是一段关乎梦想的追求之旅。

全部评论 (0)