托森差速器,也被称为托森式自锁差速器,其工作原理基于蜗轮蜗杆传动的不可逆性以及齿面高摩擦条件。这种差速器能够根据内部差动转矩的大小自动进行锁死与松开。当差动转矩较小时,它发挥差速作用,而转矩过大时,则会自动锁死,从而显著提升汽车的通过能力。

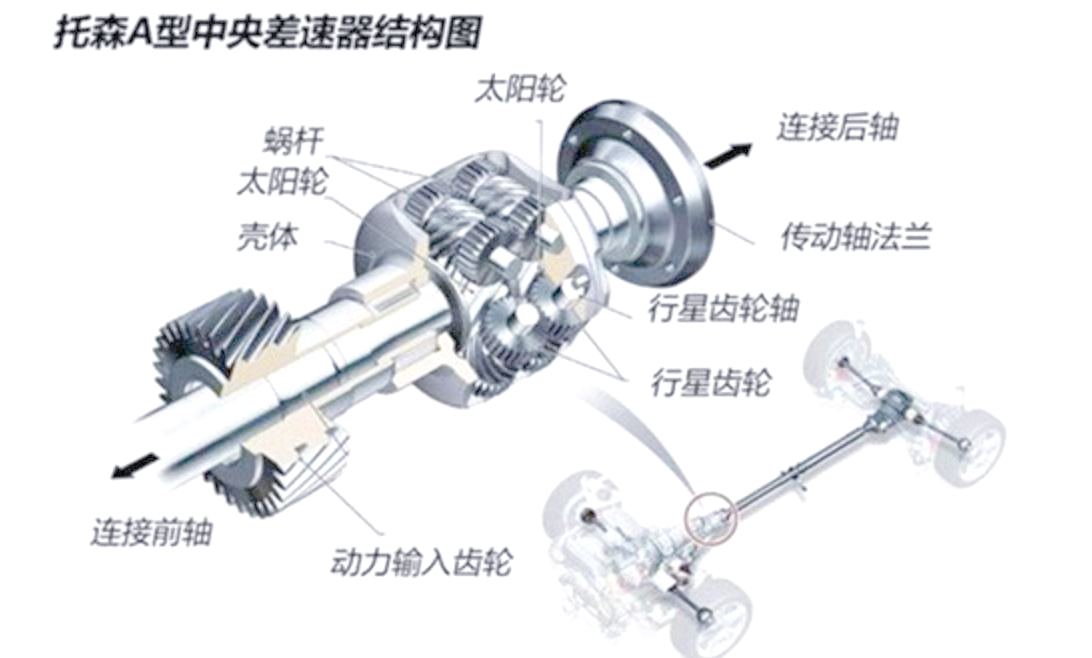

托森差速器的结构方面,它通常被称为蜗轮-蜗杆式差速器或转矩敏感式差速器。这种差速器在汽车中主要有两种应用:中央差速器和轮间差速器。其中,托森中央差速器(轴间差速器)的结构包含差速器壳、多个蜗轮轴、前轴蜗杆、后轴蜗杆以及直齿圆柱齿轮等组件。

具体来说,托森中央差速器的结构如图所示,其内部构造相当复杂。空心轴与差速器外壳通过花键连接,实现同步转动。每个蜗轮轴上均安装了一个蜗轮和两个尺寸相同的直齿圆柱齿轮。这些组件通过蜗轮轴固定在差速器外壳上,形成精密的传动系统。其中,三个蜗轮与前轴蜗杆相啮合,另外三个则与后轴蜗杆相啮合。通过直齿圆柱齿轮的巧妙连接,这些蜗轮彼此相连,共同构成一个高效的传动机构。此外,前轴蜗杆与驱动前桥的差速器前齿轮轴是一体化设计,后轴蜗杆同样与驱动后桥的差速器后齿轮轴相连,确保了动力的顺畅传递。

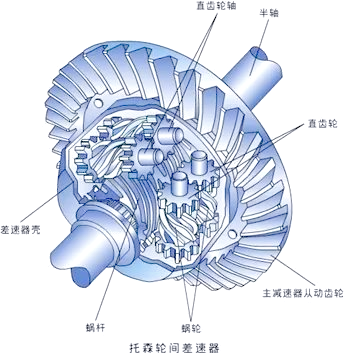

轮间差速器

托森轮间差速器的结构,如图2所示,与托森中央差速器极为相似。它们的主要区别在于轮间差速器的输入转矩是直接通过主减速器从动齿轮传递至差速器壳体,从而省去了托森轴间差速器所特有的空心驱动轴。尽管如此,这两种差速器的其他部分结构则完全一致。

每个蜗轮-齿轮轴的中间都装有一个蜗轮,其两侧各配备一个尺寸完全相同的直齿圆柱齿轮。这些蜗轮-齿轮轴被安装在差速器壳体上,构成其核心结构。左半轴蜗杆与左侧的三个蜗轮相互啮合,而右侧的三个蜗轮则与右半轴蜗杆相啮合。同时,与左、右半轴蜗杆相啮合的成对蜗轮通过其两侧相互啮合的圆柱齿轮相连结。值得注意的是,左半轴蜗杆与左半轴是一体的,而右半轴蜗杆则与右半轴相连结。差速器壳与主减速器从动齿轮盘相连,作为差速器的动力输入部分。差速器壳带动蜗轮-齿轮轴及其内部的蜗轮绕半轴蜗杆旋转,从而实现动力从差速器壳体经蜗杆轴传递至车轮。

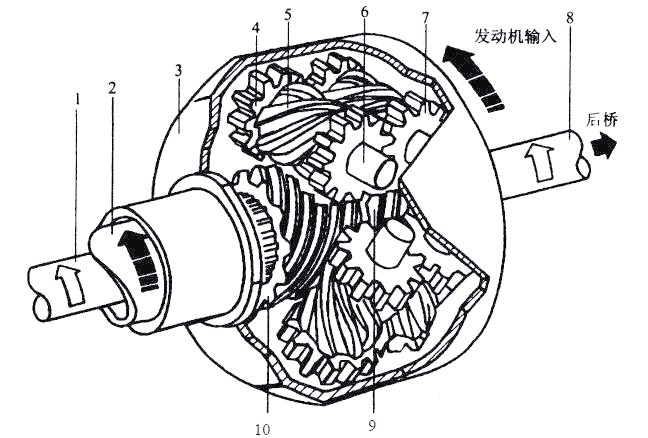

接下来,我们将以中央差速器为例,详细阐述托森差速器的工作原理。

汽车驱动时,发动机的驱动力首先通过空心轴2传至差速器壳3。随后,该驱动力通过蜗轮轴6被传递至蜗轮5,并进一步作用于蜗杆9和10。前蜗杆轴10借助差速器齿轮轴1,将驱动力引导至前桥,而后蜗杆轴9则通过后驱动轴8将驱动力输送到后桥,从而实现了前后驱动桥的驱动牵引。当差速器作为轮间差速器使用时,前蜗杆轴和后蜗杆轴可分别与左、右驱动轮半轴相连结。在汽车转向时,左右驱动轮产生转速差异,通过啮合的直齿圆柱齿轮的相对转动,使得一轴转速加快,另一轴转速减慢,进而实现差速功能。

托森差速器利用蜗轮蜗杆传动副的高内摩擦力矩Mr进行转矩分配。内摩擦力矩Mr的大小取决于两端输出轴的相对转速。当两端输出轴的相对转速差较小时,后端蜗轮带动蜗杆的摩擦力较小,此时差速器直齿圆柱齿轮会吸收两侧输出轴的转速差。而当前轴蜗杆转速较高时,蜗轮驱动蜗杆的摩擦力矩会增大,差速器会抑制该车轮的空转,并将更多的输入转矩Mo分配到后端输出轴上,实现转矩的动态分配。

托森差速器具有诸多优点。它实现了恒时、连续的扭矩控制管理,无时间延迟,且不介入总扭矩输出的调整,从而避免了扭矩损失。与牵引力控制和车身稳定控制系统相比,其优越性更为明显。此外,它免除了传统自锁差速器所配备的多片式离合器的磨损问题,实现了免维护,确保了良好的可靠性。托森差速器还能与各种变速器、分动器匹配,并与车辆其他安全控制系统如ABS、TCS和SCS相容。其纯机械LSD结构简单、线性锁止特性出色,使得它在车轮刚一打滑时就能迅速发挥作用。

托森式限滑差速器,作为一种全自动纯机械式的限滑差速器,以其卓越的可靠性和迅速的反应能力而著称。它能在极短的时间内对驱动轮间的扭矩差作出响应,并通过调整扭矩输出有效解决轮差问题。其锁止特性呈现线性,且能在较宽的扭矩范围内进行调节,不受差速器壳结构空间限制。

然而,与其它扭矩感应式限滑差速器相比,托森式的结构较为复杂,重量较大,制造成本也相对较高。此外,蜗轮蜗杆传动副的高内摩擦力矩虽有助于转矩分配,但也可能加速零件磨损,对整体使用寿命产生一定影响。

全部评论 (0)