线控底盘技术,作为汽车电动化与智能化发展的核心,涵盖了线控油门、线控换挡、线控悬架、线控制动及线控转向五大系统。其中,线控制动与线控转向更是关键中的关键,目前这两类产品的市场渗透率分别仅为5%和1%,意味着它们的技术突破和市场应用尚有巨大的发展空间。

线控制动,即通过电信号连接替代传统的机械和液压连接,实现制动踏板到轮胎制动机构的智能化控制。目前,电子液压制动系统(EHB)已成为主流,而电子机械制动系统(EMB)则被视为未来的发展方向。

线控转向,则依赖于转向执行器完全输出转向力矩,其控制指令源自方向盘传感器或智驾域控制器的算法输出。这一技术对技术和安全提出了严峻挑战,但目前尚处于起步阶段,预示着巨大的技术突破和市场增长潜力。

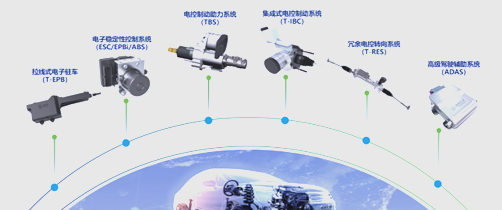

在这一领域,北京英创汇智科技有限公司凭借其深厚的军民智造背景和清华大学汽车安全与节能国家重点实验室的支持,专注于ABS/ESC、TBS、EBS、ADAS等汽车底盘电控系统及零部件的开发。公司致力于成为全球领先的底盘电控核心零部件供应商,其技术实力和市场潜力不容小觑。

线控底盘技术,随着汽车电动化和智能化的浪潮而崭露头角。

这一技术通过传感器捕捉驾驶员的制动和转向意图,经由控制单元的智能决策,以电信号的形式指令执行机构进行操作。简而言之,它用电线替代了传统的机械液压连接,实现了对底盘系统的智能化控制。线控底盘涵盖了线控油门、线控换挡、线控悬架、线控制动及线控转向五大核心系统,为汽车的安全性和操控性带来了全新的体验。

线控底盘的五大核心系统,即线控油门、线控换挡、线控悬架、线控制动和线控转向,在汽车领域的应用和发展呈现出不同的阶段。线控油门和线控换挡由于技术成熟且应用较早,已广泛被主机厂采纳。线控油门的市场渗透率已近饱和,而线控换挡则随着智能化功能的普及而迅速提升。

线控悬架作为技术含量较高的系统,其当前渗透率约为4%。过去,它主要搭载在海外豪华品牌车型上,后来逐渐在合资品牌中得到应用。近年来,国内自主高端品牌如蔚来、理想、极氪、岚图等也开始配备,推动其渗透率缓慢增长。

相比之下,线控制动和线控转向由于起步较晚且技术难度大,目前渗透率仍较低。但这两大子系统对于汽车电动化和智能化的发展至关重要,是行业必须突破的核心技术。其中,线控制动更是被誉为线控底盘技术的璀璨明珠。

1线线控制动:汽车制动的新篇章

在探讨线控制动之前,我们首先需要了解汽车制动系统的基础知识。制动系统对于汽车而言,如同刹车装置对于自行车,其作用不可或缺:它能让行驶中的汽车平稳减速直至完全停车;在下坡时,它能帮助汽车维持稳定的行驶速度;同时,它还能确保静止的汽车在坡道上或原地保持可靠不动。

汽车制动系统通常分为两大类:驻车制动系统和行车制动系统。驻车制动,如电子手刹(EPB)已成行业标配,短期内难以被撼动。而行车制动系统,在电动化和智能化浪潮之前,机械液压制动系统一家独大,占据了约99%的乘用车市场。然而,随着电动化和智能化时代的到来,线控制动系统崭露头角,有望成为行车制动领域的新领军者。

线控制动系统根据结构差异,可分为电子液压制动(EHB)系统和电子机械制动(EMB)系统。接下来,我们将深入探讨这两种线控制动系统的工作原理、优势与不足。

数据来源:公开资料整理,中航信托北京业务二部

接下来,让我们一同探索电子液压制动(EHB)系统和电子机械制动(EMB)系统的奥秘。这两种线控制动系统各有千秋,其工作原理、优势与不足都值得我们细细品味。

- 机械液压制动系统

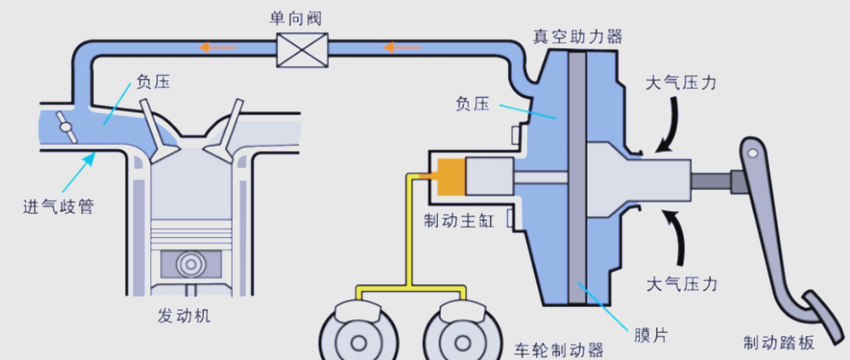

一个典型的纯机械液压制动系统,其核心组件包括制动踏板、真空助力器、制动主缸以及制动轮缸等,它们的协同作用构成了整个制动系统的运作基础。

这其中的关键组件是真空助力器,它位于制动踏板后方,通过膜片分隔成两个腔室。前腔与标准大气压相连(0.101MPa),而后腔则与发动机进气歧管的负压相连(0.05~0.07MPa)。真空助力器利用前后腔的气压差异,将制动踏板的轻微力道放大,实现以小搏大的效果。

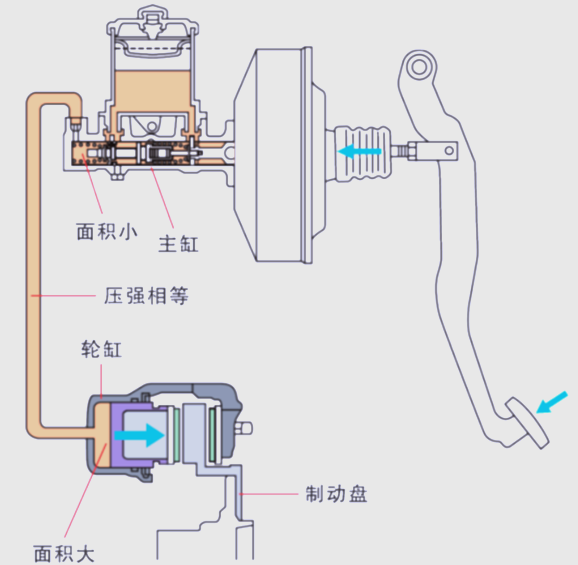

在制动过程中,驾驶员踩下制动踏板,真空助力器推动制动主缸内的活塞移动。随后,液压力通过制动管路传递至各个制动轮缸,驱动摩擦片压向制动盘。由于制动轮缸的受力面积较大,根据“压力=压强×受力面积”的原理,其表面能够产生足够的制动压力。

当然,现今的机械液压制动系统通常会配备传感器、控制器以及制动压力调节器等额外组件,以实现诸如ABS/ESC等常见功能。

2. 电子液压制动系统(EHB)

随着汽车的电动化趋势,机械液压制动系统面临着新的挑战。由于电动汽车无发动机,机械液压制动系统中的真空助力器失去了负压来源。为维持其功能,不得不增设电子真空泵(EVP)来提供所需负压,但这无疑增加了成本、体积和重量,对乘用车主机厂而言是沉重的负担。

这一变革推动了制动系统技术的革新。在燃油车时代,制动能量只能通过摩擦转化为热能浪费掉,而电动车时代则提供了新的可能。制动减速时,电动车可以通过反拖电机实现能量回收,实现发电与减速的双赢。

此外,制动系统不再仅仅响应制动踏板的指令,更要服从智驾域控制器的指挥,具备主动制动能力。L3—L5级别的自动驾驶技术赋予了车辆感知外界环境并做出精准决策的能力,这要求制动系统能够快速响应并精准控制。

在此背景下,传统制动系统供应商如Bosch、ZF TRW、Continental等纷纷布局下一代制动系统的研发与生产,以保持其在行业内的领先地位。经过近十年的努力,他们已成功推出EHB量产产品,如Bosch的IPB、ZF TRW的IBC、Continental的MK C1以及日立的E-ACT等。

在EHB系统的工作原理方面,各家方案虽有所差异,但制动原理却大同小异。当驾驶员踩下制动踏板时,踏板传感器会将其力和位移信号转化为电信号,并送入电控单元。电控单元结合整车其他信息,会计算出所需的助力大小,并通过助力机构施加助力,从而产生与真空助力器相似的功能。同时,系统还会模拟一个反馈力给刹车踏板,以提供真实的制动效果。部分厂商的EHB产品还保留了传统的机械液压制动系统,以确保在EHB系统失效时,驾驶员能通过大力踩刹车迅速切换至机械液压制动模式。

市场份额方面,Bosch在在线控制动领域表现尤为突出,据华泰研究数据显示,2021年其市场份额高达91.5%。在Bosch的产品矩阵中,ibooster与ESP的Two-box方案应用最为广泛。其二代产品能在短短150毫秒内传导制动压力,实现100%的制动能量回收,同时ibooster与ESP还相互作为制动冗余,确保了制动系统的稳定性。近年来,Bosch又推出了集ESP+ibooster于一体的One-box产品IPB,该产品不仅体积更小、成本更低,还配备了RBU(Redundant Brake Unit)以支持L4自动驾驶。如此一来,Bosch便在线控制动领域完成了从L2到L3/L4的全面布局,展现了其在行业内的领先地位。然而,对于国内厂商而言,要在这一领域实现突破仍需付出巨大的努力。

2线线控制动产品概览

在探讨EHB系统的工作原理及市场份额后,我们进一步了解线控制动产品的全貌。值得注意的是,博世在这一领域取得了显著成就,其ESP产品不仅集成了制动防抱死(ABS)、牵引力控制(TCS)、主动横摆控制(AYC)等多项功能,还进一步衍生出EPBi产品,该产品融合了ESC和电子手刹(EPB)的双重功能,其中ESC功能占据主导地位,占比高达80%,而电子手刹(EPB)和技术创新部分则分别占比10%。这样的产品布局,不仅展现了博世在线控制动领域的深厚实力,也为行业提供了全新的解决方案。

数据来源:公开信息,经中航信托北京业务二部整理

接下来,我们将深入探讨线控制动产品的市场现状与未来趋势。这一领域的数据显示,博世在这一市场中占据领先地位,其ESP产品不仅集成了多项先进功能,还衍生出EPBi等创新产品。这些数据不仅揭示了博世在线控制动领域的卓越实力,也为整个行业带来了新的发展动力。

3. 电子机械制动系统(EMB)

电子液压制动系统虽在一定程度上实现了电信号连接,但助力器至轮边制动执行机构之间的制动力传递仍采用传统液压方式,故并未达到线控制动的标准。而真正意义上的线控制动系统,即电子机械制动系统(EMB),实现了从制动踏板到轮边制动执行机构的全程电信号连接。

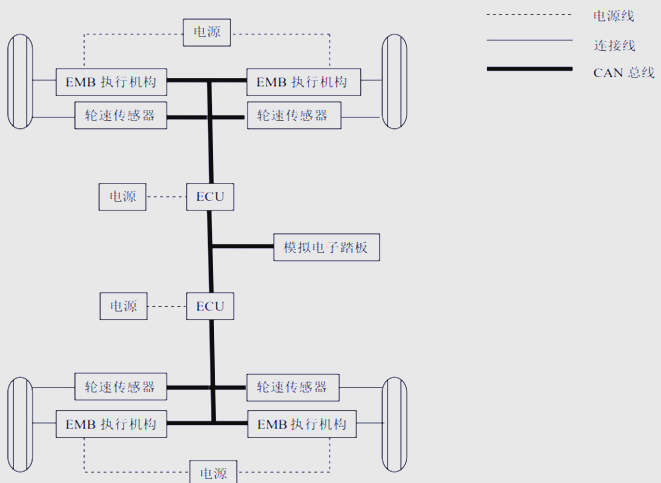

EMB系统的典型装车方案如图所示,包含模拟电子踏板、四套EMB机械执行机构(两两冗余)、轮速传感器、控制单元(ECU,两套冗余)以及供电系统等组件,它们通过CAN总线或其他实时性网络进行通信。

模拟电子踏板在EMB系统中扮演着至关重要的角色。它不仅负责采集制动踏板被踩下的力信号和位移信号,并将其传输给ECU进行处理,同时还向驾驶员提供反馈力,以模拟出真实的路感。

EMB机械执行机构作为整个系统的机械核心,每套都包含动力驱动机构(如电机)、减速增力机构、运动转换机构(将旋转运动转化为直线运动)、制动钳体以及制动垫块等关键组件。ECU作为控制核心,其算法性能的优劣直接决定着EMB系统的整体性能。

在制动过程中,驾驶员踩下模拟电子踏板后,ECU会综合分析来自各传感器的信号,并结合车辆当前的行驶状态和路面条件,计算出每个车轮在制动时不抱死所需的最佳制动力。随后,ECU会发出相应的控制信号给电机控制器,电机产生的力矩经过减速增力机构和运动转换机构的传递,最终将制动力矩施加在制动盘上,实现车辆的平稳制动。

此外,该方案还采用了冗余设计,即在每个车轮处都独立安装了一套EMB机械执行机构,并配备了独立的供电系统和控制单元。这样设计的目的在于确保在供电系统或控制单元出现故障时,另一套系统仍能接管制动任务,从而保障驾驶安全。同时,两个控制单元之间还通过CAN总线网络实现实时通信,以便进行故障诊断和系统监控。

尽管EMB系统具有诸多优点和潜力,但由于成本、技术成熟度等因素的影响,目前仍难以大规模应用。预计在未来5-10年内,EHB系统仍将是主流选择。

4线线控转向,也被称为“无机械连接转向”

是一种通过电子信号进行转向控制的系统。它利用传感器和执行器,取代了传统的机械转向装置,实现了转向指令的电子化传输和执行。线控转向系统以其精确的控制和灵活的配置能力,在汽车行业中逐渐受到重视,并有望成为未来汽车转向系统的发展趋势。

5. 传统转向系统

汽车转向系统,作为《汽车构造》一书中的关键概念,专为改变或恢复汽车的行驶方向而设计,确保汽车能遵循驾驶员的意图,实现直线或转向行驶。历经百年的逐步演变,汽车转向系统已从原始的无助力机械转向系统(MS)进化为如今拥有机械液压助力转向系统(HPS)、电液助力转向系统(EHPS)以及电动助力转向系统(EPS)等多种动力选择。

MS虽已退出历史舞台,但其背后的原理仍在车辆工程的专业教学中被传颂,其杰出代表也得以在各大汽车博物馆中供人瞻仰。而今,HPS、EHPS与EPS这三大动力转向系统依然并存,各自发挥着独特优势。HPS与EHPS凭借其强大的动力与亲民的价格,稳坐商用车市场的霸主地位;而EPS则以其小巧的体积、节能的特性以及出色的灵活性,成为乘用车市场的佼佼者。

在漫长的进化过程中,这些机械系统不仅优化了转向系统的力传递特性,更为转向控制提供了有力支持,从而显著提升了汽车的操纵稳定性和行驶平顺性。然而,它们也受到机械结构本身的限制,无法主动改变汽车的转向特性,因此在实现自动驾驶所需的主动控制方面仍面临挑战。

6线控转向系统(SBW)

随着辅助驾驶和自动驾驶技术的崛起,传统动力转向系统的局限性逐渐显现。转向执行机构不再仅受方向盘指挥,还需遵循智驾域控制器中算法的指令。这使得驾驶员操作与转向执行器之间的解耦成为传统转向系统升级的瓶颈。

同时,算法基于环境感知提供更为精细的转向控制策略,对执行机构的响应速度和控制精度提出了更高要求。若执行结构反应迟钝或精度不足,将直接影响整车转向性能,甚至威胁驾乘人员的安全。

针对这些问题,线控转向系统(SBW)应运而生,凭借其响应迅速、控制精准的特点迅速受到瞩目。在SBW系统中,转向力矩完全由转向执行器产生,而控制指令则源于方向盘传感器或智驾域控制器算法。

尽管SBW技术在20世纪50年代已由美国TRW公司提出,但受限于当时的电子控制技术,其真正取得突破并开始在汽车展会上亮相概念车是在20世纪90年代。2014年,英菲尼迪Q50与Koyaba合作研发的线控主动转向(DAS)技术更是成为首款应用在量产车型上的SBW技术。然而,Q50的线控转向并未获得市场广泛认可,甚至在初期因多次缺陷召回而备受争议,堪称行业先驱中的一员。

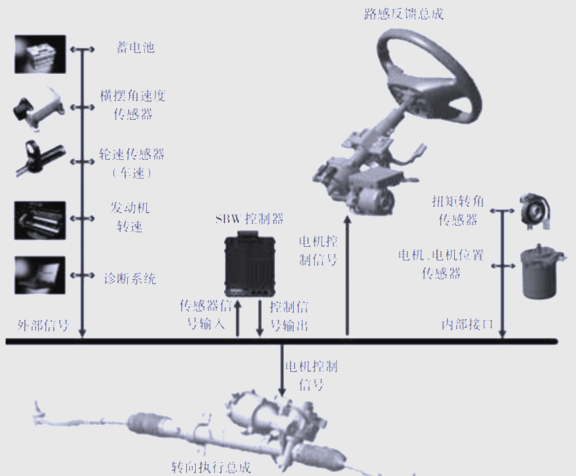

线控转向系统(SBW)由路感反馈总成、转向执行机构以及三个电控单元共同构成。其中,双转向电机电控单元的互为备份设计,增强了系统的冗余性。当线控转向系统出现故障时,转向柱与转向机之间的离合器会自动结合,确保在紧急情况下仍能通过机械方式操控车辆转向。

丰田bZ4X纯电动车型最近搭载的线控转向技术具有深远意义,因为它在量产车型中首次完全去除了方向盘与转向轴之间的机械连接。此外,随着丰田纯电动整车平台的推广,这项技术将在集团多款车型上得到广泛应用。

SBW技术的核心优势在于通过电信号传递和操控转向信息,从而消除了传统机械连接带来的笨重与不便。系统主要由路感反馈总成、转向执行总成、控制器及相关传感器组成。其中,路感反馈控制策略能根据驾驶意图、车辆状态及路面条件,过滤不必要的振动并实时输出反馈力矩指令。而线控转向执行控制策略则依据车辆运动准则,提供稳定的操纵性并实时输出车轮转向角指令。为确保可靠性,该系统还配备了冗余防错功能,保证车辆在任何情况下都不会失去转向能力。

线控转向系统(SBW)的优点在于其通过电机直接控制车辆转向,从而简化了与车辆其他主动安全控制子系统的通讯和集成控制过程。这一设计为自动驾驶汽车提供了坚实的硬件基础,使其能够自主实现转向功能。此外,线控转向系统不受机械结构的束缚,理论上能够实现任意转向意图,为转向力传递特性和角传递特性的设计带来了更大的自由度。这使得系统更易于与自动驾驶的其他子系统进行集成,进而显著提升汽车的主动安全性、驾驶特性、操纵性以及为驾驶员提供更为真实的路感。

然而,线控转向系统也存在一些潜在的挑战。首先,由于需要部署冗余装置以确保系统的可靠性,其经济性可能受到一定影响。其次,尽管线控转向技术在理论上具有诸多优势,但在实际应用中,人们可能仍会认为机械连接更为安全可靠。因此,在推广线控转向系统时,需要充分权衡其利弊,并采取有效措施来克服潜在的安全顾虑。

北京英创汇智科技有限公司(简称“英创汇智”),自2013年成立以来,一直致力于汽车底盘电控系统及零部件的开发与创新。

公司专注于ABS/ESC、TBS、EBS、ADAS等领域的研发,并成功打造了汽车底盘电控综合测试平台及传感器硬件测试台架,为自动驾驶技术的底层平台开发提供了坚实基础。

经过不懈努力,英创汇智的ESC/EPBi销量在市场上遥遥领先,成为众多主流车企的信赖之选。公司年产ESC总装达300万套,成为国内线控系统领域的佼佼者。更值得一提的是,公司通过严格测试和评估,成功推出了全国产化芯片的产品方案,为ABS、ESC、EPBi的量产提供了有力支撑,彻底解决了行业“卡脖子”的问题。

全部评论 (0)