PDU(高压配电盒)是新能源汽车产业中的关键组件,其结构错综复杂却功能完备。在本文中,我们将深入探讨PDU的结构设计要点,以帮助您全面理解其在新能源汽车中的应用与重要性。

一、PDU功能详解

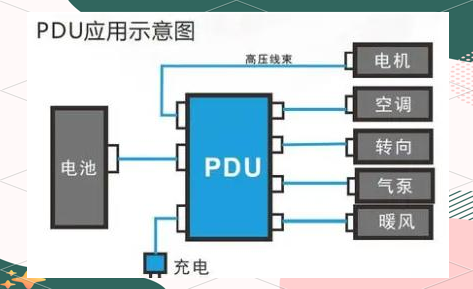

高压配电盒,简称PDU,是新能源车高压系统中的核心部件,负责高压电源的分配与管理。它通过精密的母排和线束,将高压元器件紧密连接,实现充放电控制、高压部件上电控制、电路保护、高压采样以及低压控制等多项功能,从而确保高压系统的安全、稳定运行。

二、PDU的功能集成

PDU,作为新能源车高压系统中的关键组件,不仅承担着高压电源的分配与管理职责,还集成了BMS主控、充电模块、DC模块以及PTC控制模块等多项功能。相较于传统的PDU,其功能更为集成化,结构也更为复杂,配备了水冷或风冷等先进的散热设计。由于其配置灵活,PDU可根据客户的需求进行定制化开发,从而满足不同客户和车型的独特需求。同时,市场上还存在着专为电池包内部设计的BDU(Battery Disconnect Unit),它也是配电盒的一种,其设计旨在确保电池包的安全与性能。在定制PDU时,充分理解客户需求及整车的电气性能至关重要。

三、结构造型设计

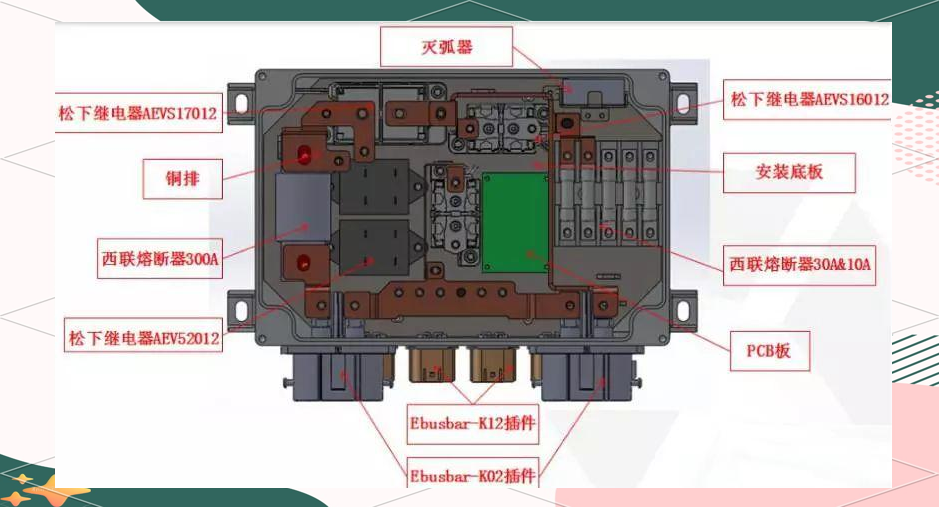

在PDU的研发与生产过程中,结构造型设计是不可或缺的一环。它涉及到电气原理图的绘制与解读,以确保PDU的各项功能能够得到合理且安全的实现。同时,结构造型设计还需要考虑产品的实用性、美观性以及制造工艺的可行性,从而为客户提供既满足功能需求又具有市场吸引力的PDU解决方案。

四、整体考量

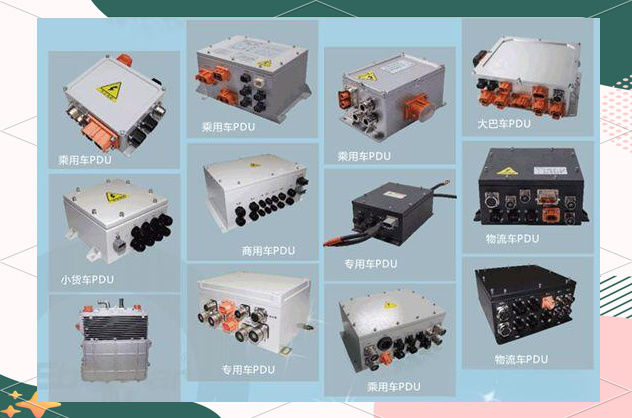

在PDU的设计过程中,与客户进行初步沟通至关重要。客户会依据产品应用场景(如大巴车、公交车、乘用车或物流车)及年需求量,初步选定外壳材料,如塑胶、钣金或铝压铸。通常,塑胶外壳适用于BDU。在客户提出需求时,PDU的电气原理图已绘制完毕,并给出了大致的外形尺寸。此后,客户会与PDU厂商共同确认电气件和连接器的选型。设计时还需考虑内部器件的装配与维护便利性,确保所有电气件和PCB板都能轻松得到维护。此外,产品的防护等级应达到IP67。

五、外壳设计

接下来是外壳设计环节。这一阶段需要综合考虑产品的实用性、美观性以及制造工艺的可行性,旨在为客户提供既实用又具市场吸引力的PDU产品。

1、钣金外壳

材质方面,可以选择冷轧板SPCC、铝板AL6061或AL5052,以及不锈钢SUS304和SUS316。需要注意的是,不锈钢的加工难度较高,因此通常不作为首选。

在表面处理上,我们提供喷粉和户外粉体两种选择,以确保外壳在经过盐雾测试48小时后仍能保持不生锈的状态。

关于板厚,SPCC和AL6061的厚度范围为1.5-2.0mm,而SUS304的厚度则在1.0-1.5mm之间。

2、压铸铝外壳

在材质上,我们采用ACD12材质,其具有良好的压铸性能。表面处理方面,我们提供喷砂工艺,并可选择喷细沙,以获得银色或黑色的外观。经过盐雾测试48小时后,外壳仍能保持不生锈的状态。此外,我们的压铸铝外壳的板厚约为4.0mm,确保了其结构的稳固性。

3、塑胶外壳

在材质上,我们选用了硬质塑料,包括PC和PA,这两种材质具有出色的耐用性和抗冲击性。表面处理方面,我们采用烤漆工艺,使得外壳呈现出光滑且富有质感的外观。此外,塑胶外壳的板厚约为4.0mm,进一步增强了其结构的稳固性。

接下来,我们谈谈搭铁设计。这是配电盒安装孔位部件的重要组成部分。

1、钣金外壳

钣金外壳的板厚约为3mm,采用满焊工艺,确保结构的稳固性。

2、压铸铝外壳

压铸铝外壳的厚度大约为5mm,与壳体一体成型,呈现出较高的整体性。

3、搭铁孔设计

搭铁孔通常设计为腰型孔,其大小依据客户所选择的螺丝尺寸而定,多数情况下会选用M5或M6螺丝来固定配电盒。

六、铜排设计(配电盒安装孔位组件)

铜排作为配电盒的重要部分,其设计直接影响着整个系统的性能。在考虑铜排设计时,需要综合考虑电流承载能力、散热性能以及安装便捷性等多个因素。同时,合理的铜排布局和结构也是确保系统稳定运行的关键。

1、铜排载流量速算设计

在铜排设计中,首先需要掌握载流量的速算方法。载流量,即铜排所能承载的电流大小,是评估铜排性能的重要指标。通过合理的载流量设计,可以确保铜排在系统中的稳定运行。

2、载流量查询表格

为了更准确地计算铜排的载流量,可以参考下表:

估算法:

单条铜母排载流量 = 宽度(mm) × 厚度系数

双母排载流量 = 宽度(mm) × 厚度系数 × 1.5(经验系数)

此外,铜排和铝排的载流量也可以按照平方数来估算。通常,铜排的载流量为5-8A/平方,而铝排的载流量为3-5A/平方。这种估算方法可以快速得出铜排的大致载流量范围。

3、常用铜排载流量计算方法

在实际应用中,我们常常使用一种基于温度的铜排载流量计算方法。该方法考虑了铜排在40℃时的载流量,计算公式为:

铜排载流量 = 排宽 × 厚度系数

其中,排宽以毫米为单位,厚度系数则根据铜排的厚度来选择。例如,对于12厚的母排,厚度系数为20;对于10厚的母排,厚度系数为18。以此类推,不同厚度的铜排都有相应的厚度系数可供选择。

另外,双层铜排的载流量约为单层铜排的1.56-1.58倍(根据截面大小而定),这一点在设计时也需要注意。通过这些计算方法和估算技巧,我们可以更准确地把握铜排的载流量需求,从而优化设计并确保系统的稳定运行。

3层铜排的载流量等于2倍单层铜排的载流量。

4层铜排的载流量则约为单层铜排的2.45倍,但此种选择并不推荐,最好采用异形母排进行替代。

铜排在40℃时的载流量约为25℃时的0.85倍。

铝排在40℃时的载流量约为铜排在40℃时的0.77倍。

以TMY100*10为例,其单层铜排的载流量为1800A(查手册数据为1860A)。双层铜排的载流量则为2940A(查手册数据为2942A),约为单层的1.58倍。三层铜排的载流量进一步增加至3720A(查手册数据为3780A)。

请注意,以上所有计算结果均与手册数据高度吻合,确保了设计的准确性和可靠性。

七、线束设计

线束设计是电气系统中的重要环节,它涉及到导线的选择、布置以及保护等多个方面。合理的线束设计能够确保电流的顺畅传输,同时也能提高系统的安全性和可靠性。在实际应用中,我们需要根据具体的需求和条件,综合考虑导线的规格、长度、走向以及保护措施等因素,从而设计出符合要求的线束方案。

1、在选择线径时,需依据线束的载流量进行合理搭配。由于配电盒内部空间有限,线束的线径通常不应超过4平方,以确保线缆的折弯半径适中,便于装配操作。

2、在确定线径后,应结合两端连接的器件,挑选适宜的端子进行连接。

3、关于电缆线径的选取,需严格遵循V下表载流容量的相关规定,以确保电流传输的稳定与安全。

八、安规设计

一、爬电距离

高压配电盒的爬电距离需符合GB/T 18384.1中明确的相关爬电规范。而PDU内部的爬电距离,通常参考IEC 60664或GB16935标准,设定为12mm是较为合理的选择。同时,考虑到污染等级2的情况,以及装配过程中的公差和可能出现的失效情况,实际设计时需在基础上增加1~2mm。

九、抗振动性

通常,我们遵循QC/T413-2002标准进行振动测试。在测试过程中,我们关注25至500Hz的频率范围,并在每个方向上持续8小时(以箱体安装面法规定的Z向为准)。具体而言,Z方向的加速度为30m/s2,振幅为1.2mm;Y和X方向的加速度均为15m/s2,振幅为0.6mm。若客户有特别指定的测试标准,我们将根据其要求进行相应的振动测试。

三、受力模拟与实物测试

在完成抗振动性的结构设计后,我们使用专业软件进行受力模拟,以验证结构的稳固性。若模拟结果显示无误,则会进行实物测试,以进一步确认结构的实际表现。若在测试中发现任何问题,我们会立即进行整改,以确保最终产品的质量。

接下来,我们将转向散热设计的研究。

一、若系统中无车载充电机及DCDC电源,则按常规设计进行,即小电流场景选用线束,大电流场景则选用铜排。

二、当系统包含车载充电机与DCDC电源时,需依据其发热量及客户确认的散热方案来设计。若选用风冷散热,发热源应紧贴配电盒壁,并在配电盒壁的发热源处增设散热片,散热片上再配置防水散热风扇。

三、同样,若系统包含车载充电机与DCDC电源,且客户确认采用液冷散热,那么需使用冷冻液或专用油作为冷却介质。铜管应贯穿配电盒及水冷散热片,确保散热片内部有铜管流通。

四、配电盒内部的温度升高应控制在30K以内,且不应超过50K。以确保系统的稳定运行和安全性。

接下来,我们将深入探讨散热方案的具体设计。

十、上下盖密封设计

采用H型密封圈进行开模设计,确保配电盒的上下盖之间具有良好的密封性能。

1、钣金件上下盖防水构造:防水螺帽与密封圈的联合应用;

2、铝压铸件上下盖防水构造:主要依赖密封圈来实现防水效果。

接下来,我们探讨外接连接器处的防水设计。

1、采用防水连接器;

2、钣金件外壳设计:用于稳固连接器的位置,并通过铆接方式安装防水螺帽;

3、铝压铸件外壳处理:同样用于固定连接器,其上加工出凸台,并在凸台上设置盲孔螺纹,以实现连接器的稳固安装。

电磁兼容(EMC)是评估电子产品在电磁场方面干扰程度(EMI)和抗干扰能力(EMS)的综合指标。它对产品质量至关重要,而其测量则依赖于专门的测试场地和仪器。然而,在实际的EMC设计中,我们可能会面临一系列挑战。

1、在PDU中,只有加入了BMS、DCDC电源或车载充电机等组件时,才会考虑其EMC性能。

2、这些电气组件,如BMS、DCDC电源和车载充电机,在出厂前都会进行EMC验证,确保其性能符合国家标准。

3、若EMS性能不达标,将与厂商协同处理,主要依靠厂商进行整改。结构设计方面,通常会采用增加高导电性屏蔽罩的方法来有效屏蔽电磁干扰,从而解决EMI问题。此外,PDU通常采用金属外壳,这也有助于提高电磁干扰的屏蔽效果。

接下来,我们谈谈建模仿真设计。建模仿真设计主要分为热仿真和受力分析两部分。

1、首先,依据过往经验,构建出三维模型;

2、随后,借助专业软件,对模型进行散热和受力状况的模拟分析;

3、在模拟过程中,可以参考行业标准,以确保设计的合理性和可靠性。

全部评论 (0)