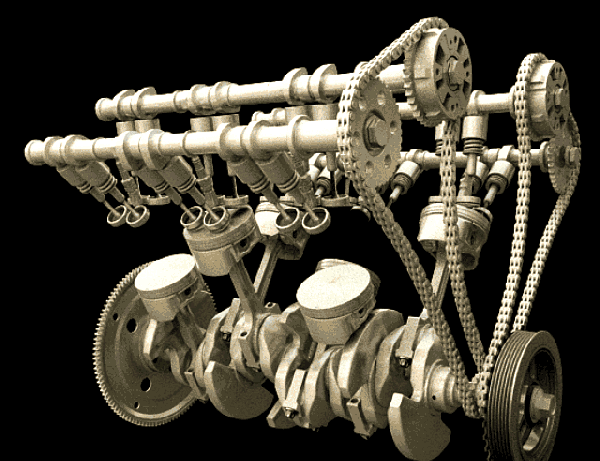

在深入探讨曲轴的相关内容之前,我们首先来了解一下国外ALFING Kessler公司的曲轴加工流程:

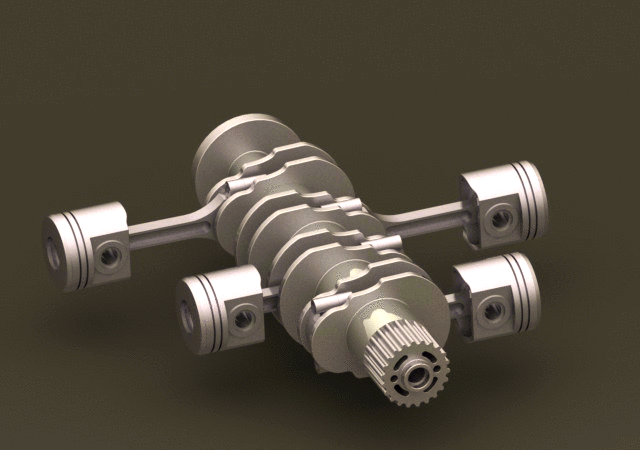

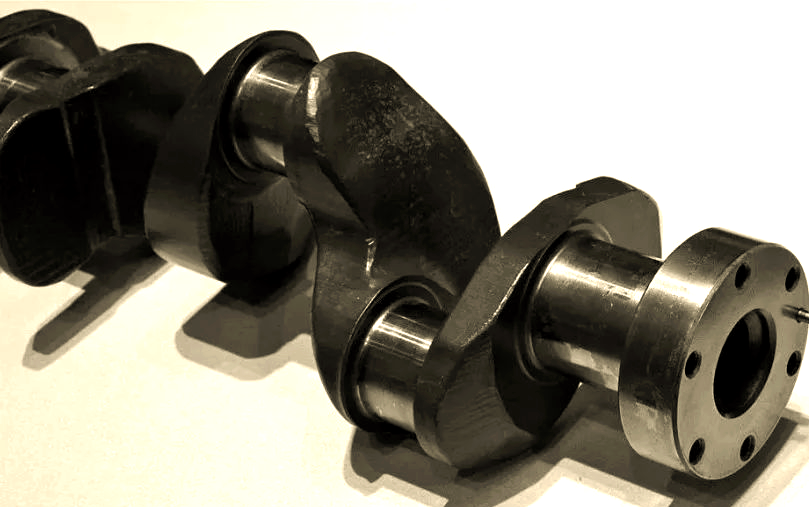

曲轴,作为引擎的核心旋转部件,在装上连杆后,能将连杆的往复运动高效转化为循环旋转运动。这一关键机件通常由碳素结构钢或球墨铸铁精制而成,其设计巧妙,包含主轴颈和连杆颈等关键部位。主轴颈稳固地安装在缸体上,而连杆颈则与连杆大头孔紧密相连,同时,连杆小头孔与汽缸活塞相接,共同构成了一个高效的曲柄滑块机构。

曲轴的润滑主要集中在连杆大头轴瓦与曲轴连杆颈的摩擦面,以及两头固定点的润滑。曲轴作为发动机的核心旋转部件,不仅是动力的源泉,更是整个机械系统运行的关键。其工作原理在于,将活塞连杆传递来的气体压力有效转化为转矩,从而输出动力,驱动其他工作机构,并带动内燃机的辅助设备正常运转。

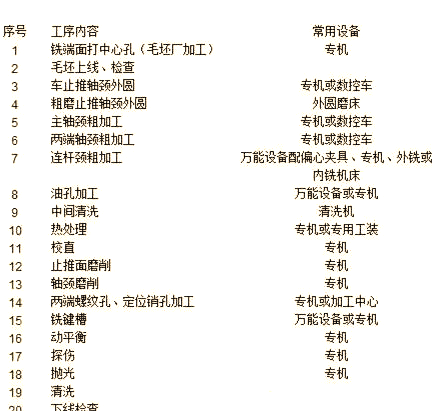

曲轴的加工工艺

尽管曲轴的种类繁多,其结构在某些细节上可能存在差异,但总的来说,其加工流程是相似的。

核心工艺概览

在探讨曲轴的加工工艺时,我们首先需要了解其关键工艺环节。这些工艺不仅决定了曲轴的性能和质量,更对其在实际应用中的表现产生深远影响。接下来,我们将逐一介绍这些核心工艺,带您走进曲轴的精密加工世界。

1)曲轴主轴颈及连杆颈的外铣加工工艺

在曲轴零件的加工过程中,我们面临一个关键步骤——主轴颈及连杆颈的外铣加工。由于圆盘铣刀的结构特性,其刀刃与工件在加工时呈现断续接触,伴随一定的冲击力。为了确保加工的稳定性和精度,整个机床切削系统都进行了精心设计,特别强调了对运动间隙的控制。通过这些措施,我们成功地降低了加工过程中的振动,从而提高了产品的加工质量,并延长了刀具的使用寿命。

2)曲轴主轴颈及连杆颈的磨削工艺

在曲轴加工过程中,磨削是一道至关重要的工序。我们采用跟踪磨削法,以主轴颈中心线为回转中心,通过一次装夹即可依次完成连杆颈的磨削。这种方法同样适用于主轴颈的磨削。在CNC数控系统的精准控制下,砂轮与工件的回转运动两轴联动,实现连杆轴颈的精细磨削。跟踪磨削法的优势在于其高效性和经济性:一次装夹即可在一台数控磨床上完成主轴颈和连杆颈的磨削,有效降低了设备成本和加工成本,同时提高了加工精度和生产效率。

3)曲轴主轴颈、连杆颈圆角滚压机床

为了增强曲轴的耐久性,我们引入了圆角滚压机床这一关键设备。滚压过程通过曲轴的旋转驱动滚压头内的滚轮,进而由油缸提供必要的压力。这种工艺显著提升了曲轴的疲劳强度。统计数据显示,经过圆角滚压的球墨铸铁曲轴,其寿命能提高120%至230%,而锻钢曲轴的寿命提升幅度则为70%至130%。

发动机中,曲轴作为主要受力部件,其疲劳破坏多见于金属疲劳,包括弯曲疲劳和扭转疲劳,其中弯曲疲劳的发生概率更高。弯曲疲劳裂纹通常起始于连杆轴颈或主轴颈的圆角处,并逐渐向曲柄臂扩展。而扭转疲劳裂纹则多源于加工不当的油孔或圆角区域,向与轴线成一定角度的方向发展。金属疲劳破坏的本质在于变应力的周期性变化。据统计,曲轴破坏案例中约有80%是由弯曲疲劳所导致。

曲轴断裂的主要成因

(1) 机油长期使用后变质,或因严重超载、超挂导致发动机长期超负荷运行,进而引发烧瓦事故。曲轴在发动机烧瓦后受到显著磨损。

(2) 发动机修复完毕并装车后,未经过必要的磨合期,便投入超载超挂运行,使曲轴负荷超出其设计容许极限。

(3) 在曲轴的维修过程中,若采用堆焊修复方式,可能会破坏曲轴原有的动力平衡。若未进行平衡校验或校验结果超出标准,发动机振动将增大,可能导致曲轴断裂。

(4) 在路况不佳、车辆严重超载超挂的情况下,发动机可能经常处于扭振临界转速内运行。若减振器失效,曲轴将受到扭转振动的影响,长期下来可能导致疲劳破坏而断裂。

曲轴的维修要点

(1) 在对曲轴进行维修时,必须进行全面的检查,包括曲轴是否存在裂纹、弯曲或扭曲等缺陷,同时也要评估主轴瓦与连杆轴瓦的磨损状况。要确保主轴颈与主轴瓦、连杆轴颈与连杆轴瓦之间的配合间隙符合规定的标准。

(2) 曲轴的裂纹常常出现在曲柄臂与轴颈的过渡圆角处,以及轴颈上的油孔位置。

(3) 重新装配曲轴时,必须保证飞轮的平衡,以避免因不平衡而导致的振动和潜在破坏。

(4) 一旦内燃机发生烧瓦、捣缸等严重事故,曲轴必须接受全面的检修,以确保其安全可靠地运行。

全部评论 (0)