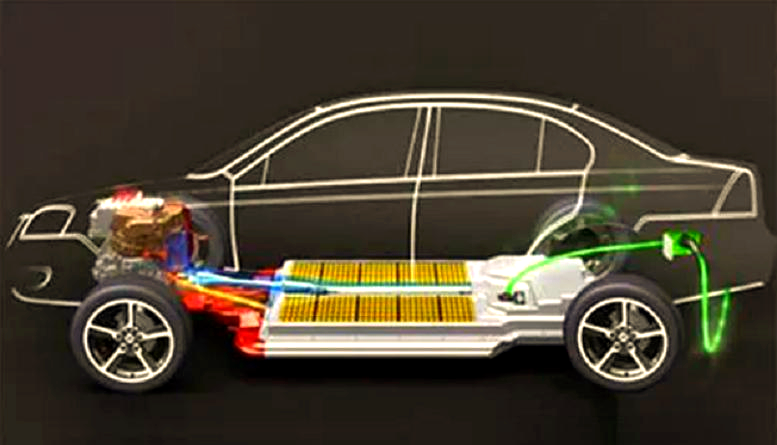

随着新能源汽车市场的迅猛发展,动力电池作为其不可或缺的组成部分,其市场需求同样呈现出持续攀升的态势。在此背景下,动力电池技术也取得了显著的进展,主要表现在电池系统集成效率的提升、成本的降低、以及电池能量密度和安全性的增强等多个方面,从而为新能源汽车性能的优化注入了新的动力。

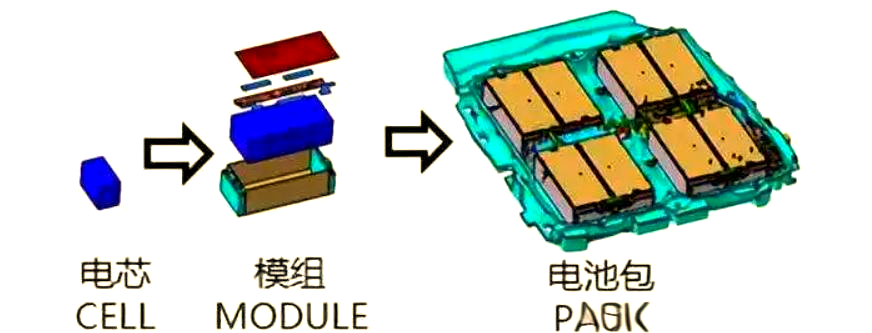

CMP(Cell-Module-Pack)结构

CMP,即Cell-Module-Pack,是一种经典的动力电池包设计。它遵循着电芯(Cell)与模组(Module)的组装,再进一步将模组集成至电池包(Pack)内的三级装配流程。这种结构在当前市场上仍然被广泛应用,尤其在许多电动车型中占据主导地位。然而,CMP技术也存在一定的局限性,如其空间利用率相对较低,导致动力电池包整体尺寸较大、重量较重,同时能量密度也有待提升。

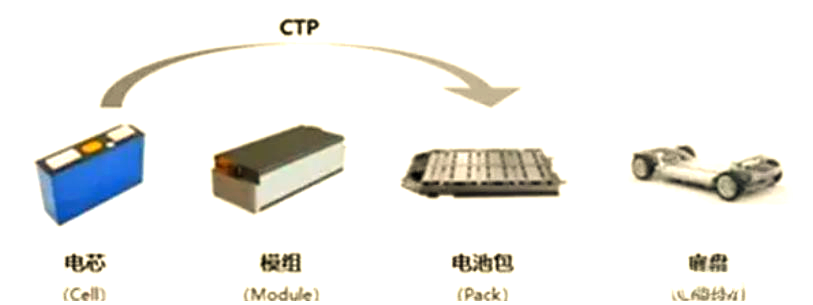

CTP(Cell-to-Pack)技术

作为一种创新的电池组装方式,通过直接将众多电芯进行串并联,省去了模组的设计,从而实现了空间利用率的优化和电池包总重量的减轻。这种技术革新在提升电池性能方面展现出了显著的效果。

通过CTP技术的应用,电池包的体积和重量得到了有效减少,进而提升了电池的能量密度。同时,该技术还带来了零部件数量的显著减少,降低了制造成本,并大幅提升了生产效率,达到50%以上的提升。

CTP技术电池包的整体性能受到多个因素的影响,其中之一便是组成电池包中性能最差电芯的影响。因此,该技术对电芯的一致性提出了更为严格的要求,以确保电池包能够发挥其最佳性能。

CTC(Cell-to-Chassis)技术与CTB(Cell-to-Body)技术相通,均为CTP技术的拓展,指电芯直接与车身结构件融合,共同承担车身结构与能源双重功能。此技术显著简化了电池与车身的连接工艺,优化了空间利用率。电池不仅作为动力来源,更作为车身结构的有机组成部分,提升了整车的传力与受力性能,进而强化了车身的稳固性。此外,CTB技术还有助于电动车性能的全面提升,例如减轻整车质量(约10%)并延长续航里程。然而,CTC技术亦存在显著挑战,它要求单体电池间具备高度一致性,且因电池与车身地板的整体化设计及胶粘工艺,使得维修工作几乎不可能实施,从而带来了高昂的维修成本。

动力电池包集成技术探讨:CMP、CTP、CTC/CTB的比较与优势

0

全部评论 (0)