刀片电池探秘:比亚迪的创新之作

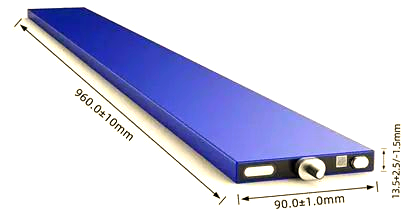

比亚迪刀片电池,作为磷酸铁锂电池的一种结构革新,以其独特的长薄形设计脱颖而出。这种单体电池形状类似刀片,因此得名。尽管其外形尺寸为960.0±10 mm × 90.0±1.0 mm × 13.5+2.5/-1.5 mm,但本质上,刀片电池仍属于方形硬壳电池范畴。不过,其长薄型结构设计使得这种电池在尺寸和性能上都有了新的突破。例如,138Ah规格的刀片电池厚度约为12mm,而202Ah的刀片电池厚度则控制在13.5mm左右,既保证了电池的紧凑性,又为其在电动汽车等领域的应用带来了更多可能。

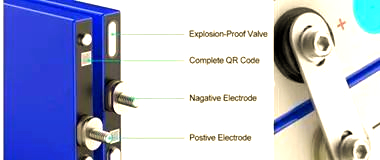

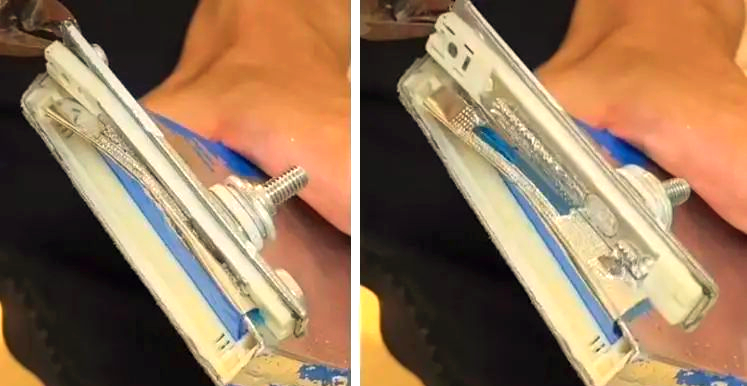

刀片电池的极柱端子分为螺纹型和焊接平台型,使得在组装电池包时,电池间的正负极端子能够灵活地根据实际需求选择这两种连接方式。此外,负极侧端子还精心设置了泄压阀,这一设计进一步增强了电池的安全性。

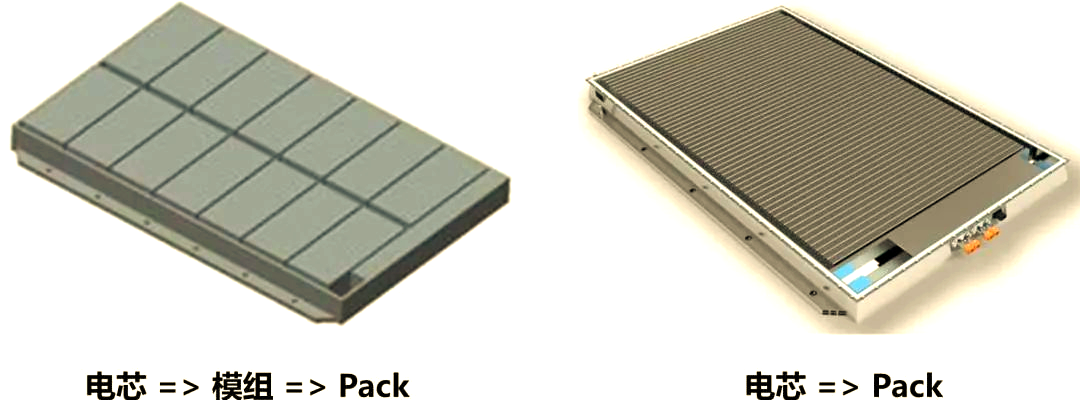

刀片电池的创新之处在于其独特的CTP无模组设计。这种设计变革了传统电池的结构,使得电池包设计更为简洁高效。通过取消传统的壳体结构,刀片电池不仅充当了电池的梁,还兼具了电芯的功能。同时,采用蜂窝铝板的设计,将两个高强度铝板粘贴在上下两面,刀片电池有序地排列其中,从而实现了空间利用率的显著提升。这一创新设计使得在有限的空间内能够容纳更多的电芯,进一步优化了电池性能。

在组装刀片电池的电池包时,我们充分利用了刀片电池的高强度特性。通过精心的设计,我们成功减少了横梁等不必要的组件,使得电池包的结构更为简洁。在面对随机振动载荷时,传统的模组式电池变形量较大,而刀片电芯则展现出较小的变形量,确保了电池的稳定性。此外,我们还采用了无模组的设计理念,将长方形电池竖直排列后插入电池包,这一创新举措不仅简化了电池组的结构,还显著提升了包内的空间利用率。

刀片电池的卓越表现

刀片电池以其高强度特性在电池包组装中发挥了显著优势。通过精心设计,我们成功去除了横梁等冗余部件,使电池包结构更加紧凑。在承受随机振动载荷时,传统的模组式电池变形量明显,而刀片电芯则展现出卓越的稳定性,变形量显著减小。此外,我们采用的无模组设计理念,将长方形电池竖直叠放后插入电池包,这一创新不仅简化了电池组结构,还大幅提升了包内空间利用率。

刀片电池,这款比亚迪在2020年推出的创新电池产品,凭借其多项优势脱颖而出。首先,它摒弃了传统的模块设计,从而减少了40%的二次元件数量,不仅降低了材料成本,还显著提升了电池组的体积能量密度。其次,刀片电池采用独特的叠片工艺,这与传统动力电池的卷绕生产方式形成鲜明对比。叠层结构使得电流密度更为均匀,内部散热性能更为优异,非常适合大功率放电需求。因此,刀片电池在循环特性、安全性能以及能量密度方面都表现出色。

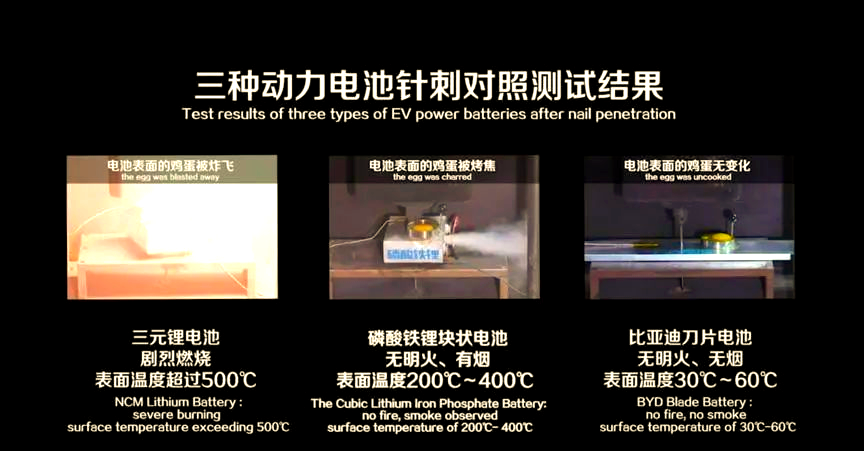

当然,刀片电池最为显著的优势莫过于其安全性。经过精心的结构优化,刀片电池甚至能够通过最为严苛的针刺测试,且在针刺过程中始终保持稳定,不起火、不爆炸,充分满足了国家强制执行的安全标准。相较于传统三元锂电池频繁出现的安全问题,如爆炸引发的火灾,刀片电池无疑提供了更为可靠的保障。尽管现阶段锂电安全已取得显著进步,自燃事件大幅减少,但刀片电池仍以其独特优势,在安全性方面树立了新的标杆。

迄今为止,针刺测试依旧被视为动力电池所面临的最严苛挑战。即便是电动汽车中广泛使用的三元锂电池,也未能在这项测试中幸免。然而,刀片电池却展现出了其独特的优势,在经历针刺后,无火无烟产生,且电池表面的温度仅维持在30~60度左右,充分展现了其在安全性方面的卓越表现。

接下来是针对刀片电池的极端承重测试。在这一环节中,一辆满载46吨重卡的车辆被用来对刀片电池包进行碾压。令人瞩目的是,即便经历了如此严苛的考验,刀片电池包依旧保持完好,无漏液、无变形、无冒烟的任何迹象。更进一步的是,将电池包装回原车后,它仍然能够正常投入使用。这些极端的测试条件充分展现了刀片电池在安全性和强度方面的卓越性能。

最后是“价廉”。近年来,电池原材料价格持续上涨,给电动车生产商带来了不小的压力。然而,刀片电池凭借其简化的结构和相对低廉的磷酸铁锂材料,成功将电池包的综合成本降低了20%至30%。据中信证券数据显示,比亚迪采用刀片电池后,每瓦时的平均成本从0.85元降至0.6元,成本优势显而易见。

然而,刀片电池也存在一定的局限性。由于刀片电池本质上属于磷酸铁锂电池,这类电池在体积和能量密度方面相对较低,尤其在低温环境下性能表现较差。此外,刀片电池的长度规格从0.6米到2.1米不等,这使得电芯通用化变得困难,从而限制了其在不同车型上的应用范围。

另外,刀片电池的电芯结构是直接承受力的,一旦发生侧碰或其他碰撞导致单个电芯破损,串联的电芯将很难进行维修。而且,在这种整体结构设计下,电池在极端条件下的破损风险也会增加,可能对电芯造成无法承受的后果。

值得一提的是,刀片电池的内部结构进行了精心设计。拆开电池端盖后,可以看到极柱端子内部结构紧凑且高效。极片留白箔与连接片焊接在一起,通过箔材折弯优化了电池壳体内部空间的使用。同时,端盖一侧还配备了泄压阀、短路保护等安全装置,确保了电池在极端条件下的安全性。

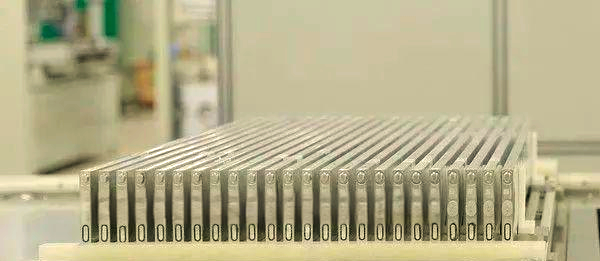

电池壳体采用铝材质,拆开电池壳后,我们可以清晰地看到长条形极片以叠片方式组装成电芯。正极极片的尺寸约为944mm × 83mm,而负极极片的尺寸则为946mm × 85mm。电芯外层被一层绝缘保护膜严密包裹,同时在电芯侧面还设置了一个保护条,以确保电芯在极端条件下的安全性。值得注意的是,这个电芯是由26片正极和27片负极精细组成,体现了刀片电池在结构设计上的精巧与高效。

根据上述拆解细节,我们可以概括出该电池的以下设计参数:

标称电压:3.2V

标称容量:138A

尺寸:960mm × 90mm × 12.0mm

正极尺寸:944mm × 83mm

负极尺寸:946mm × 85mm

正极片数:26片

负极片数:27片

正极面容量:3.39mAh/cm²

此外,该电池还采用了刀片电池的设计,进一步优化了能量密度和安全性。

刀片电池生产线设备包括配料车间设备。在配料车间,需要配备相应的设备来进行电池材料的准备和混合。这些设备通常包括称重系统、搅拌机、输送线等,以确保电池材料能够准确、均匀地混合,为后续的电池生产提供高质量的原材料。

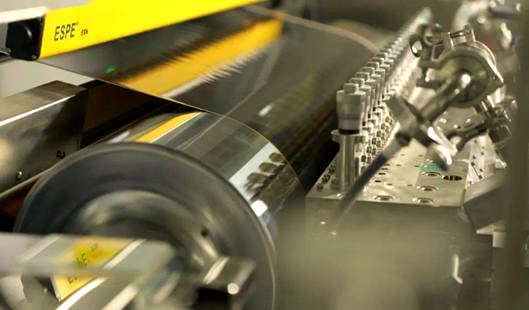

(2)涂布车间所需设备

在涂布车间,为了确保电池材料的均匀涂布,需要使用特定的设备。这些设备主要包括涂布机、干燥箱以及卷取机等。通过这些设备的协同作用,电池材料能够被均匀地涂布在基材上,为后续的电池组装提供合格的电极。

(3)烘烤对辊

在涂布车间中,电池材料经过均匀涂布后,需要经过烘烤对辊的进一步处理。这一步骤的目的是为了固化电池材料,使其能够更好地粘附在基材上,并为后续的电池组装提供更稳固的基础。通过精确控制烘烤的温度和时间,可以确保电池材料能够均匀固化,从而提升电池的整体性能。

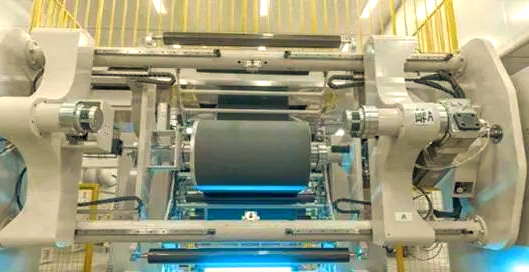

(4)电池装配线

经过烘烤对辊处理后的电池材料,接下来会进入电池装配线进行进一步的加工。这一环节是电池制造过程中不可或缺的一步,它涉及到将多个组件按照一定的顺序和工艺要求进行组装,以形成完整的电池结构。通过高效且精准的装配,可以确保电池的性能和质量达到预期标准。

(5)电池成品线

经过电池装配线的精细加工后,电池材料将进入电池成品线进行最后的完善。这一阶段是对电池整体性能和质量进行全面检测与调整的关键环节,旨在确保每一块电池都能达到高标准的要求。通过电池成品线,最终呈现出优质的电池产品,为各类应用提供稳定可靠的能源支持。

结论

综合来看,刀片电池在产品性能上表现出色。其显著优势包括卓越的安全性、出色的续航能力以及稳定的性能,这些都使得刀片电池在市场上具有强大的竞争力。比亚迪的纯电车型能够受到消费者的喜爱,刀片电池功不可没。

展望未来,若能在刀片电池的基础上进一步研发固态电池,必将进一步提升市场竞争力。动力电池行业的竞争,归根结底是创新能力的竞争。只有不断创新,才能在激烈的市场竞争中脱颖而出。

全部评论 (0)