1. 鼓式车轮制动器的构造与运作机理

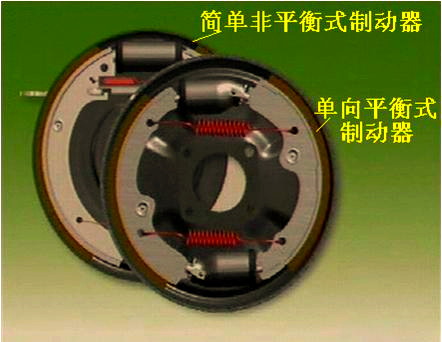

鼓式车轮制动器,根据制动时两制动蹄对制动鼓径向力的平衡状态,可分为非平衡式、平衡式(包括单向助势和双向助势)以及自动增力式三种类型。

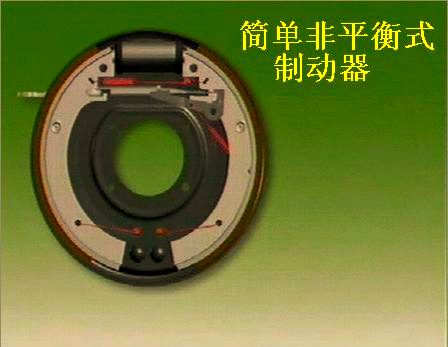

(1) 非平衡式车轮制动器

非平衡式车轮制动器,在制动过程中,两制动蹄对制动鼓产生的径向力并不平衡。这种设计特点使得制动时,一侧的制动蹄会比另一侧承受更大的压力,从而产生制动力。非平衡式车轮制动器由于结构简单,成本较低,因此在某些应用场合中仍然得到广泛使用。然而,由于其制动力分配的不均衡性,可能会在一定程度上影响制动的稳定性和安全性。

①基本结构

制动底板通过螺栓固定在后桥壳的凸缘上(或前桥的轴颈凸缘上),确保其无法转动。该底板的上部配备了制动轮缸或凸轮,而下端则安装了两个偏心支承销。制动蹄的下端圆孔设计为活套,以便套在偏心支承销上,而上端则嵌入制动轮缸活塞的凹槽中或直接顶靠在凸轮上。通过回位弹簧的作用,两制动蹄始终紧压着轮缸活塞或凸轮。当制动鼓与轮毂相连并随车轮同步旋转时,整个制动系统便开始工作。

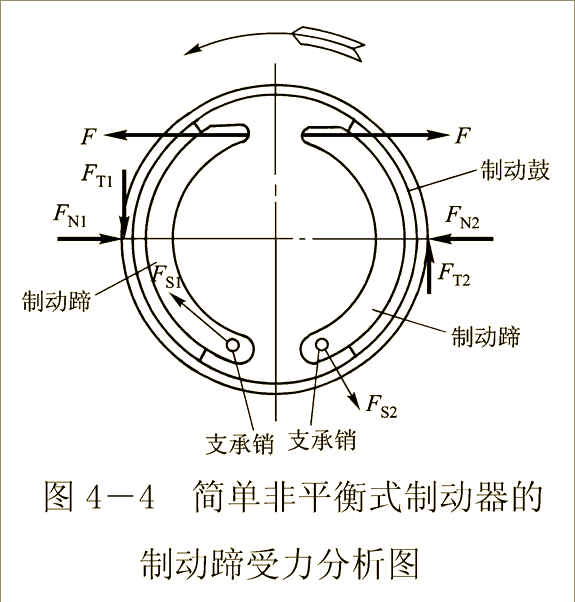

②工作原理

在制动时,两制动蹄受到相等的张力F作用,分别以各自的支承点为轴心向外偏转,紧密压在制动鼓上。旋转的制动鼓对两侧的制动蹄产生法向反力FN1和FN2,以及切向反力FT1和FT2。

若前制动蹄所受摩擦力FT1产生的绕支点力矩与张开力F产生的力矩方向一致,这将导致前蹄对制动鼓的压紧力FN1增大,进而摩擦力FT1也会增强,这种作用被称为“助势”。具备这种作用的蹄被称为助势蹄。

相反,摩擦力FT2会使后制动蹄出现放松制动鼓的趋势,即FN2有减小的倾向,因此后蹄具有“减势”作用。这种蹄被称为减势蹄。

因此,两制动蹄对制动鼓施加的制动力矩是不均衡的。在倒车时,两蹄的受力情况会相互转换,但制动效果保持一致。

(2) 平衡式车轮制动器

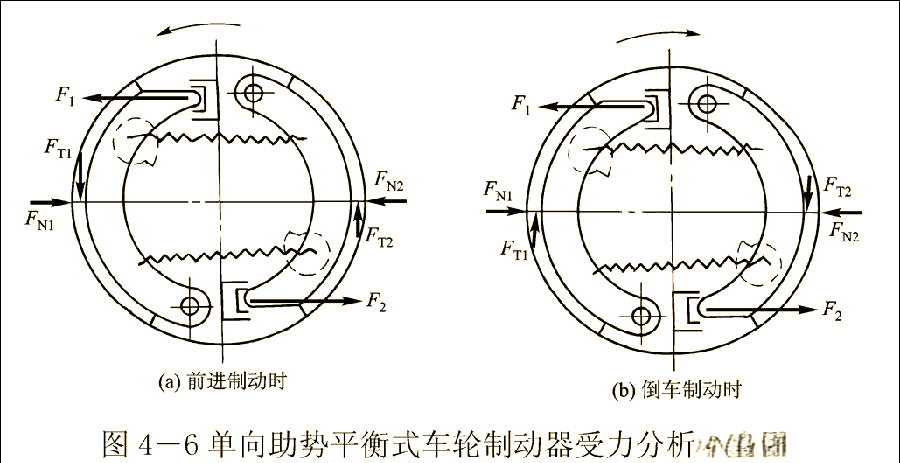

①单向助势平衡式车轮制动器

这种制动器设计独特,两制动蹄分别配备一个单向活塞制动轮缸,且各部件在制动鼓上的位置均呈中心对称。在汽车前进制动时,两蹄均发挥助势作用;而倒退时,则转变为减势作用。这样的设计使得前进时的制动效能得以提升,同时倒退时的制动效能则相应降低。

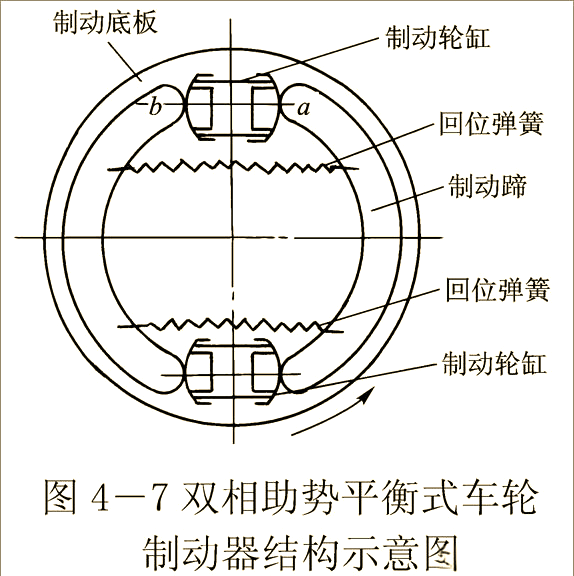

②双向助势平衡式车轮制动器

该制动器设计特点在于其制动底板上的所有固定元件、制动蹄、制动轮缸以及回位弹簧等部件均成对且对称地布置。此外,两制动蹄的两端采用浮式支承,这种设计使得支点能在周向位置上灵活浮动,并通过回位弹簧进行拉紧,确保了制动的稳定性和效能。

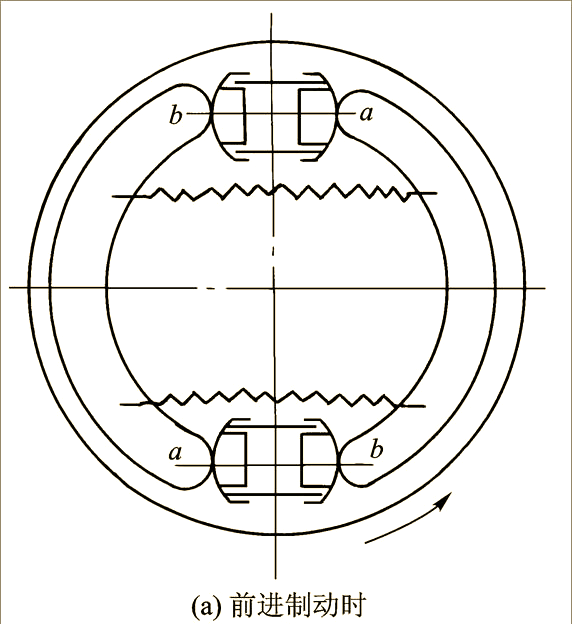

在汽车前进制动时,上下轮缸活塞受到油压作用而展开,进而将两个制动蹄紧紧压在制动鼓上。由于摩擦力矩的影响,这两蹄会跟随车轮的旋转方向一同转动。这样,轮缸活塞上的对称端支座a会相互推回,直至与轮缸端面紧密接触,实现刚性连接。此时,两蹄以支座a为支点,在助势作用下协同工作。

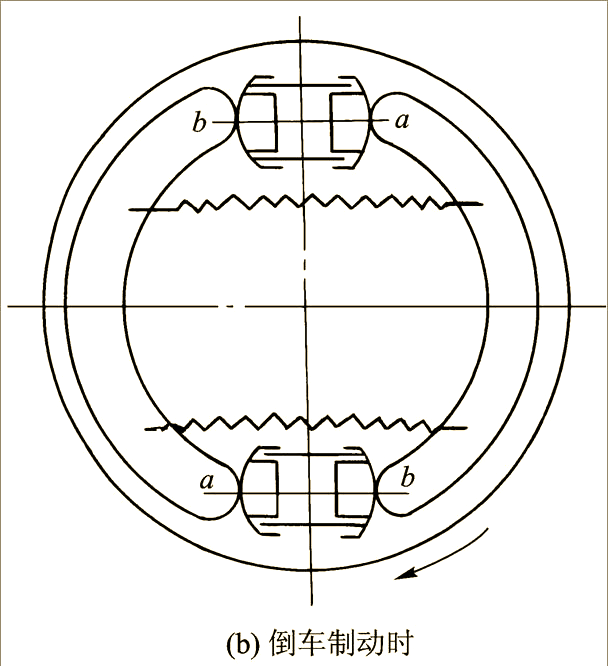

在倒车制动时,车轮的旋转方向发生改变,这使得两轮缸的另一端(即图示中的b端)转变为制动蹄的支点。在这种情况下,两蹄都作为助势蹄发挥作用,产生与前进制动时相同的制动效果。因此,无论是前进还是倒车制动,双向助势平衡式车轮制动器的两蹄都会协同工作,共同发挥助势作用。

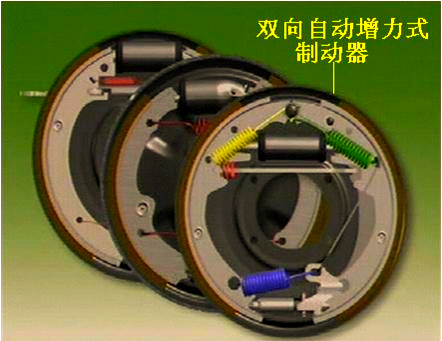

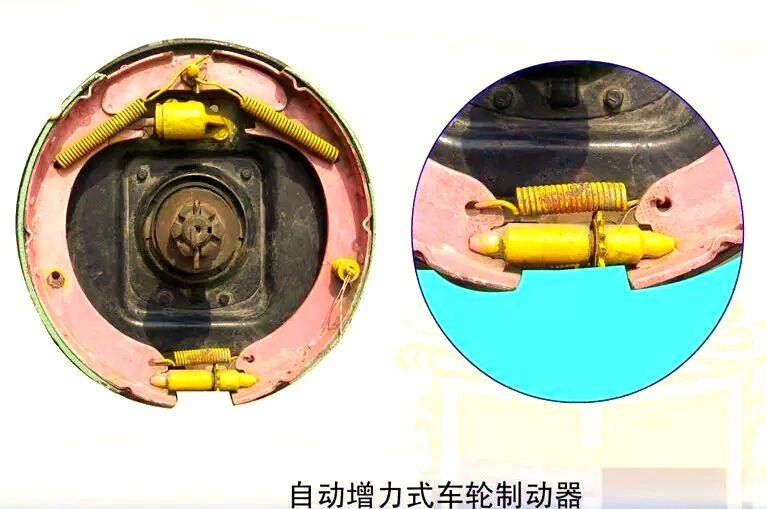

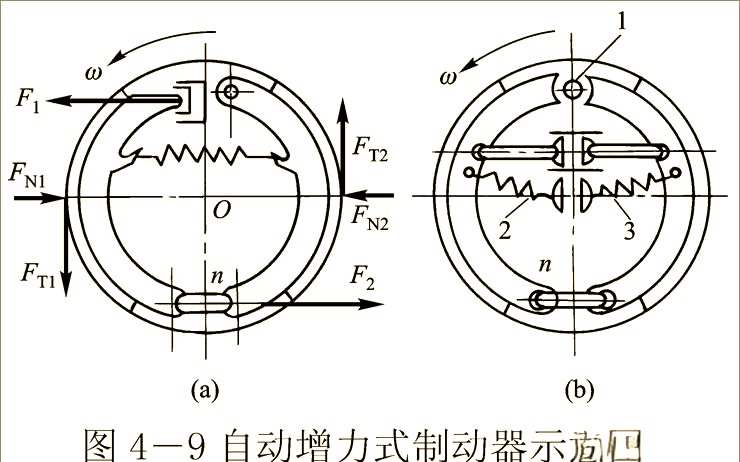

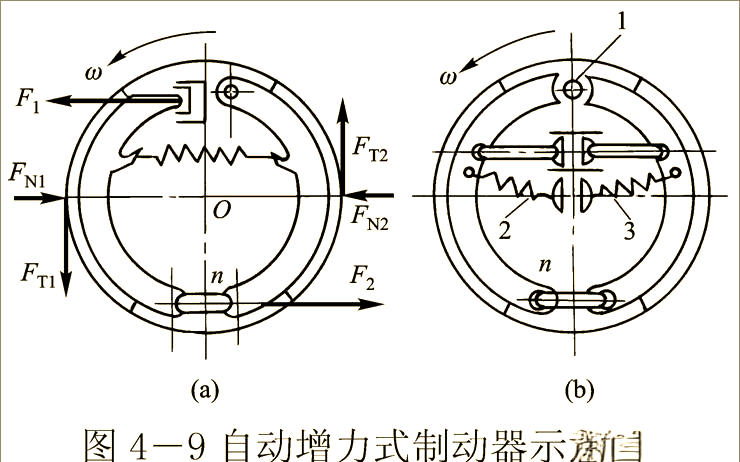

(3) 自动增力式制动

自动增力式车轮制动器的原理在于,通过推杆的浮动铰接将两蹄连接起来,借助传力机件的张开力,使得两蹄能够协同产生助势作用。此外,该制动器还巧妙地利用前蹄的助势,推动后蹄的运动,从而进一步增大整体摩擦力矩,实现“增力”效果。

(3) 单向自动增力式制动

在单向自动增力式制动器中,两蹄的下端并未设置固定支点,而是巧妙地插在连杆n两端的开口直槽底面上,从而形成了灵活的活动连接。后蹄的上端则稳固地固定在支承销上,而前蹄的上端则借助回位弹簧的弹力,紧密地压在轮缸活塞上。

汽车在前进时进行制动,制动缸内的活塞会推动前蹄,使其克服回位弹簧的弹力并紧压在制动鼓上。由于摩擦力的作用,前蹄会随制动鼓的旋转方向转动一个角度。这一转动通过连杆n传递,以后蹄的上端为支点,进而推动后蹄也紧压在制动鼓上,从而增强了摩擦力,进一步加大了制动力。在这一过程中,两蹄都发挥了助势的作用,因此制动效能相对较高。

然而,当汽车倒车时进行制动,前蹄则变为减势蹄,它对制动鼓的压紧力矩会减小,这样后蹄就不会参与制动,从而导致制动效果变差。因此,这种制动器被称为单向自动增力式车轮制动器。

②双向自动增力式车轮制动器

将单活塞轮缸设计为双活塞轮缸后,两蹄的上、下端均无固定支点,而是其上端浮置于蹄销之上。依旧采用连接杆n与F端进行浮动连接,并辅以回位弹簧的拉紧力。在汽车前进制动时,前蹄的下端会通过连接杆n推动后蹄,而后蹄的上端则抵在支承销上,从而产生自动增力的效果。倒车时的情形则相反,但无论前进还是倒车,其制动效果均保持一致,因此这种制动器被命名为双向自动增力式车轮制动器。

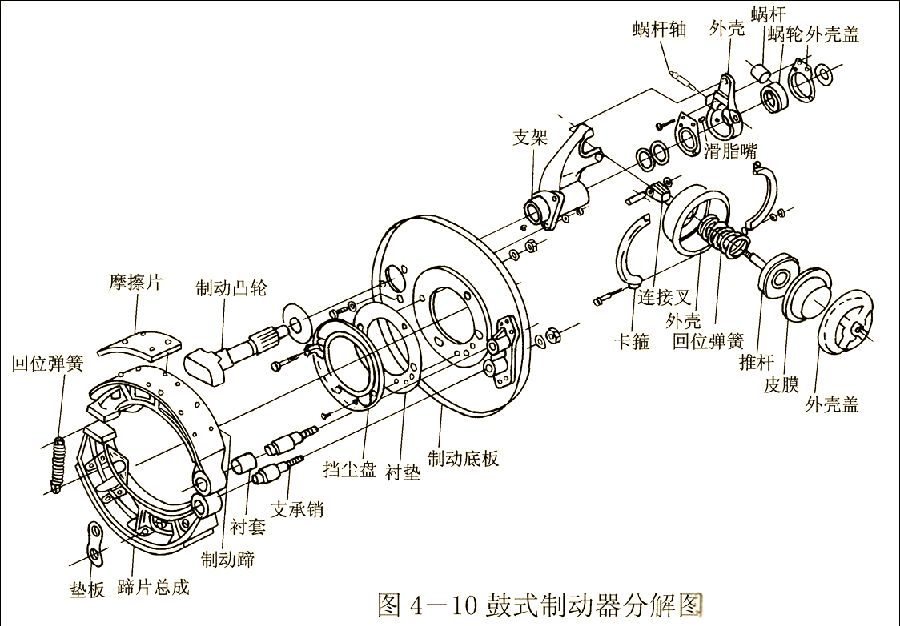

2.鼓式车轮制动器的检修

(1)鼓式车轮制动器的拆装要点

在分解鼓式车轮制动器时,首先需要支起前桥,并使用轮胎螺母拆装机卸下轮胎螺母,以便拆下前轮。接着,拆去前轮毂盖,剃平锁紧螺母的锁片,并拧下锁紧螺母,取下锁片及锁止垫圈。然后,需要拧出轮毂轴承的预紧度调整螺母,并用拉器从转向节上将轮毂及制动鼓一同拉下。

在拆卸过程中,还要注意用拉簧钩拆下制动蹄的回位弹簧,取下支承销的垫板,并依次拆下支承销、制动凸轮、调整臂总成以及制动气室。最后,彻底拆下制动底板。后轮制动器的拆卸步骤与前轮基本一致。

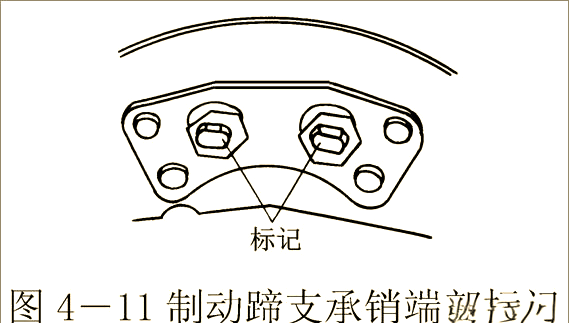

鼓式车轮制动器的装配过程需要遵循与拆卸相反的顺序。然而,在装复时,必须确保两制动蹄的位置保持一致,不可互换。同时,制动蹄的上端面必须与凸轮的工作面紧密贴合,而支承销端部的标记则应朝内相对。

3.(2)鼓式车轮制动器的检修工作

在完成鼓式车轮制动器的装复后,接下来的重要步骤是对其进行全面的检修。这一环节涉及对制动器各部件的检查、调整和修复,以确保其能够安全、有效地发挥制动作用。

①制动鼓的检修

车轮制动的主要原理是通过制动鼓与摩擦片的摩擦来产生制动力,从而促使车辆减速和停车。然而,长期使用会导致制动鼓磨损,出现失圆、工作面沟槽等问题,进而引发汽车制动时的跑偏、异响或抖动。因此,制动鼓的工作表面必须保持平整光滑,与摩擦片紧密贴合,达到技术标准。

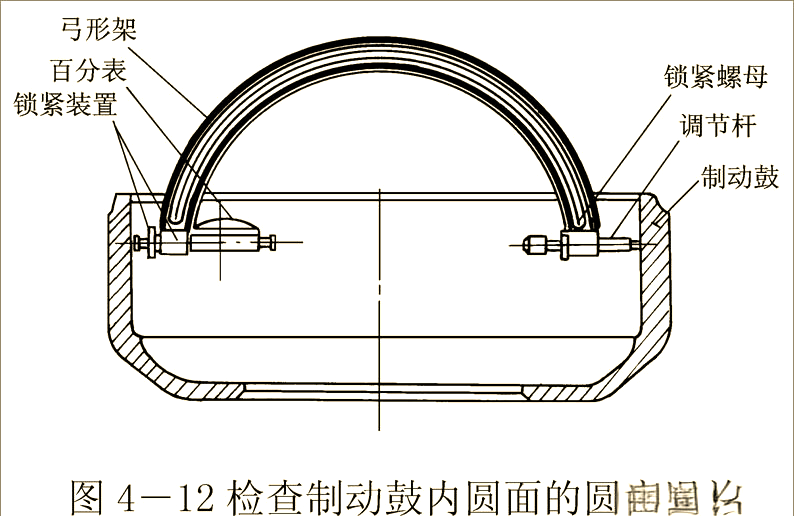

在检修过程中,我们首先进行直观和敲击检查,确保制动鼓无裂纹。若发现裂纹,则需要更换新件。接下来,使用弓形内径规或百分表来检测制动鼓的磨损和圆度误差。制动鼓内圆面的圆度误差必须控制在0.125mm以内,且不应有明显的沟槽。若超出此范围,则需要在专用镗毂机上进行镗削加工。镗削后,制动鼓内径不得大于424mm,且不得超过允许的最大修理尺寸。同时,同一轿车上左、右制动鼓的内径尺寸差应小于1mm。若制动鼓内径超过使用极限,则必须更换新件。

②制动蹄及摩擦片的检修

制动蹄及其摩擦片应通过直观和敲击检查,确保无裂纹存在。若制动蹄出现轻微弯曲、扭曲或变形,可尝试冷压校正。同时,使用游标卡尺深度尺测量摩擦片,确保铆钉头距摩擦片表面的距离不小于0.80mm,衬片厚度不小于9mm。若不符合标准,则需更换新衬片或制动蹄总成。若摩擦片油污较轻且衬片仅有少量磨损,可用汽油清洗油污,清洗后需加温烘干,并用锉刀和粗沙布修磨平整。之后,与制动鼓表面试测贴合面积,确保达到技术标准后,方可继续使用。

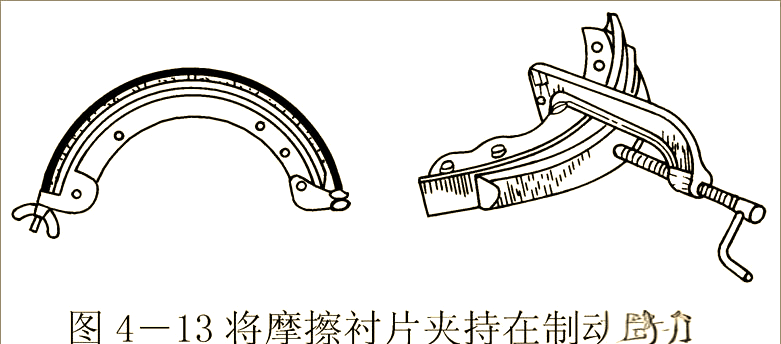

新摩擦片的安装通常采用铆接法,过程中需注意以下几点:首先,为防止使用中衬片折断并确保良好散热,应使用专用夹持器夹紧;其次,确保铆钉的深度和位置正确,以保证摩擦片的稳固性。

b. 为确保车轮制动时,摩擦片两端不会与制动鼓发卡,衬片两端头应被挫成75º的斜角。

c. 为实现摩擦片与制动鼓的良好贴合,需对摩擦片表面进行精细加工,加工过程中应参照制动鼓内表面的尺寸,并利用光磨机对衬片表面进行抛光处理。

d. 摩擦片外表面上的埋头坑和孔洞深度,通常设定为摩擦片总厚度的2/3。

e. 摩擦片铆接完成后,与制动鼓的贴合面积应至少占据摩擦片总面积的50%。贴合印痕应呈现两端重、中间轻的分布,且两端的贴合面积约占衬片总长的1/3。

f. 在铆接过程中,应依次从制动蹄中部的两端紧固铆钉,并确保铆钉位置垂直、无松动现象。

(3) 鼓式车轮制动器的调整

在完成上述步骤后,还需对鼓式车轮制动器进行细致的调整。这包括确保制动蹄与制动鼓之间的间隙适当,以及调整制动系统的其他相关部件,以确保制动的顺畅与安全。

①车轮制动器的局部调整

当制动摩擦片出现磨损,或制动气室推杆行程超出40mm,亦或是进行二级维护时,我们都需要对车轮制动器进行局部调整。以CAl092型汽车的前轮为例,下面将详细说明调整的步骤。

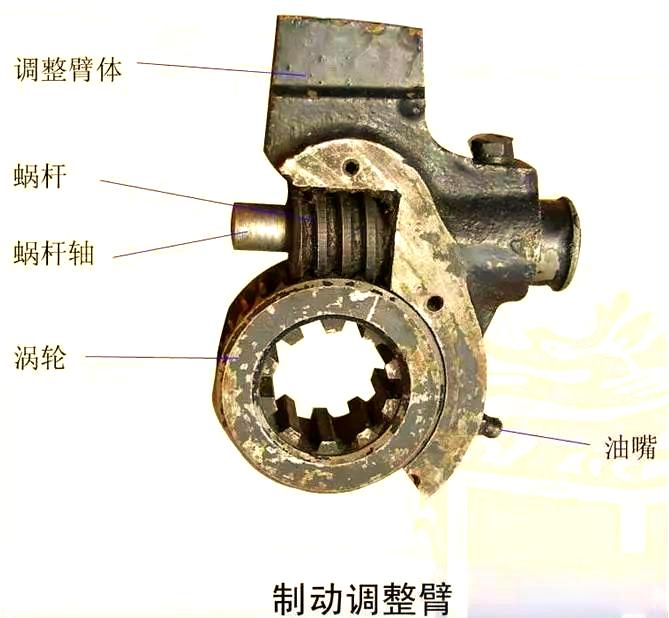

首先,将需要调整的车轮支起。接着,按照图示取下调整臂上的防尘罩,然后推进锁止套,使蜗杆轴的六方头部分露出。这样,我们就完成了车轮制动器的局部调整准备工作。

c. 使用扳手旋转蜗杆轴,同时转动制动鼓。接着,从制动检视孔中插入塞尺的相应规片,在制动蹄两端距离2030mm的位置进行测量。确保制动蹄摩擦片与制动鼓之间的间隙符合技术标准,即凸轮轴端为0.40.7mm,蹄汁轴端为0.2~0.5mm。

d. 完成调整后,退出锁止套,装上防尘罩,并妥善放下车轮。需要特别留意的是,在局部调整过程中,绝对不能转动制动蹄轴,以避免不必要的全面调整。一旦发现制动蹄轴被转动,必须进行全面的车轮制动器调整。

②车轮制动器的全面调整

当制动鼓与制动蹄摩擦片因严重磨损而需要更换,或在进行局部调整后发现制动性能仍不稳定时,就需要进行车轮制动器的全面调整。这一过程旨在确保制动蹄摩擦片与制动鼓之间保持正常的间隙,从而保证制动的有效性。全面调整通常在轮毂轴承已经调好后进行,以CA1092型汽车后轮为例,其调整步骤如下:

a. 将车轮支起,并取下制动鼓上的检视孔盖片。

b. 使用扳手松开制动蹄轴的固定螺母以及制动凸轮轴支架的固定螺栓螺母。

c. 转动制动蹄轴,使两个轴端的标记朝内相对。

d. 通过反复拧转制动蹄轴和调整臂蜗杆轴,使制动蹄摩擦片与制动鼓完全贴合。此时,用手转动制动鼓应感觉阻力明显,无法轻松转动。

e. 拧紧凸轮轴支架,并再次用扳手紧固制动蹄轴的固定螺母,确保在紧固过程中制动蹄轴和凸轮轴支架的位置保持不变。

f. 松开调整蜗杆轴34响(约退回1/22/3圈),此时用手转动制动鼓应感觉轻松,能够自由转动,且与摩擦片无碰撞,但允许有轻微的摩擦声。

g. 使用塞尺检查制动鼓与制动蹄摩擦片的间隙,确保其符合技术标准。同时,还需检查同一端两蹄之间的间隙差值,以及通入压缩空气后制动气室推杆的行程是否在规定范围内。如有需要,应重新进行调整。

h. 最后,装回制动鼓检视孔的盖片,完成全面调整。

③鼓式制动器制动间隙的自动调整

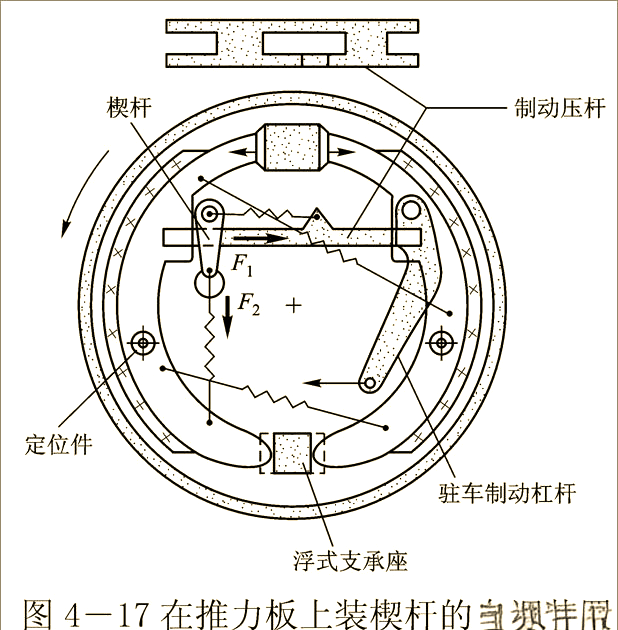

以上海桑塔纳乘用车后轮为例,我们来详细了解一下鼓式制动器制动间隙的自动调整过程。鼓式制动器的结构特点如图4-17所示,它通过一系列精密的机械部件,实现了制动间隙的自动调整功能。

两个制动蹄通过制动压杆相连结,而楔杆则受到水平弹簧的约束,使其与制动压杆之间产生摩擦,从而防止楔杆的下移。同时,楔杆的垂直弹簧提供了使其下移的弹力。在制动间隙保持正常时,楔杆处于静止状态。

一旦制动间隙超出规定范围,制动蹄的张开行程将增大,进而导致垂直弹簧的弹力增加,记为F2。此时,由于F2大于F1,楔杆将被迫下移。同时,制动压杆的水平弹力也会相应增强,摩擦力F1随之增大,使楔杆与制动压杆在新位置达到平衡。

在制动释放后,制动蹄会在回位弹簧的作用下收缩。由于制动压杆的长度增加,它只能停留在新的位置上,无法恢复到制动前的状态。这样一来,增大的制动间隙便得到了有效补偿,系统自动调整至初始间隙,从而确保了制动间隙的恒定。

【分享至社交媒体】

若您希望将此内容分享至朋友圈或其他社交媒体,请点击右上角,选择“分享到朋友圈”或相应选项进行发送。

【关注我们的平台】

若您对这类内容感兴趣,欢迎点击右上角,查看我们的官方帐号并选择关注,以便获取更多相关消息和内容。

全部评论 (0)