一、第一节 概述

点火系统的功用

在汽油发动机的压缩行程终了时,点火系统负责提供高压电火花,以点燃气缸内的可燃混合气。

点火系统的类型

传统蓄电池点火系统:它利用蓄电池或发电机提供的低压直流电(6V、12V或24V),通过点火线圈和断电器将低压电升压为高压电。随后,高压电经分电器分配至各缸火花塞,引发火花塞两电极间的电火花,从而点燃混合气。

半导体点火系统:该系统同样利用蓄电池或发电机提供的低压直流电。不同的是,它借助点火线圈和半导体器件(如晶体三极管)组成的点火控制器进行电压转换。高压电再经分电器送至火花塞,完成点火过程。

微机控制点火系统:此系统通过点火线圈将电源的低压电转换为高压电,然后由分电器将高压电分送到各缸火花塞。微机控制系统根据发动机的运行状态,精确控制点火时机和火花强度。

磁电机点火系统:该系统由磁电机直接产生高压电,无需额外的低压电源。它常用于高速、满负荷工作的赛车发动机,以及某些不带蓄电池的摩托车发动机和拖拉机的汽油机上。

点火系统的基本要求

点火系统必须能够产生足够的电压,以击穿火花塞两电极间的间隙,从而成功点燃气缸内的可燃混合气。此外,随着气缸内压力的增大或温度的降低,所需的火花塞击穿电压也会相应提高。因此,点火系统必须具备足够的电压输出能力,以确保发动机在不同工况下都能正常工作。

发动机正常运行时,火花塞的击穿电压维持在78kV水平,而在冷发动机启动时,这一电压会升高至约19kV。为了确保发动机在不同工况下都能稳定点火,火花塞的击穿电压被设定为1520kV。此外,电火花必须具备足够的点火能量,通常应不低于50~80mJ,特别是在启动时,点火能量需超过100mJ。同时,点火时刻必须与发动机的工作状态相匹配,既要满足发动机工作循环的需求,又要考虑提前点火的因素。

在点火系统的设计和应用中,由于热的金属表面更容易发射电子,因此点火线圈的内部连接和外部接线都需精心设计,以确保在点火瞬间火花中心电极为负极,即电流从火花塞的侧电极流向中心。这一点在国内外早期生产的汽车中曾采用正极搭铁的方式,但随着技术的发展,目前大多数汽车已改为负极搭铁。

在点火系统的连接方式上,通常采用单级连接,其中电源的另一个电极通过发动机机体、汽车车架和车身等金属构件与各用电设备相连,形成搭铁。而电源的一个电极则用导线直接与各用电设备相连。通过这种方式,点火系统能够高效、稳定地为发动机提供所需的点火能量和点火时刻。

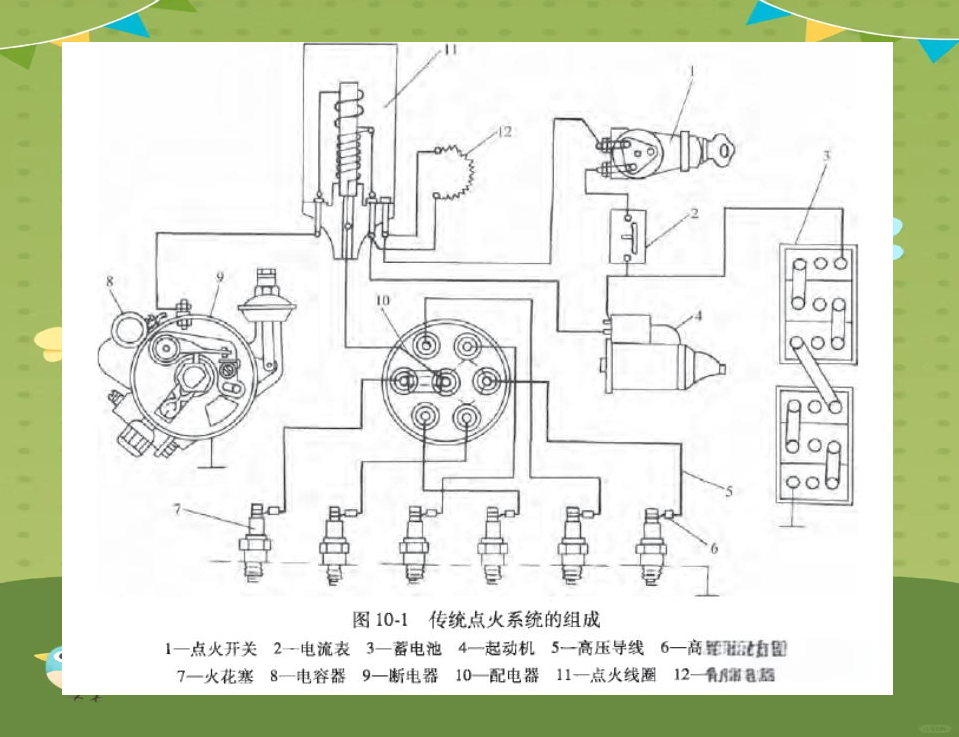

二、点火系统的组成

点火系统主要由以下部件组成:

- 电源:包括蓄电池和发电机,其标称电压通常为12V,负责提供稳定的电力支持。

- 高压导线:用于传输点火能量,连接火花塞与点火线圈。

- 配电器:也称为分电器,负责将高压导线中的电能分配给各个气缸的火花塞。

- 电容器:用于储存电能,提高点火系统的性能。

- 火线圈:将电源提供的低压电能转换为高压电能,供火花塞使用。

- 断电器:控制高压电路的通断,确保点火时刻的准确性。

- 点火开关:控制点火系统的开启与关闭。

- 高压阻尼电阻:用于限制高压电路中的电流,保护点火系统免受过载损害。

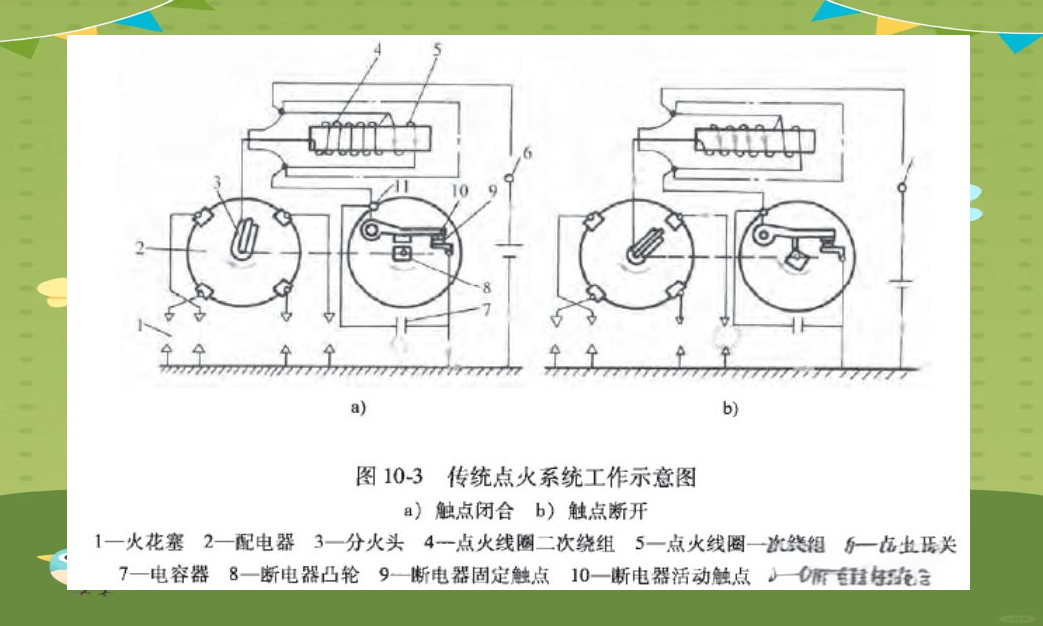

三、传统点火系统的工作流程

在传统点火系统中,电源(如蓄电池和发电机)提供稳定的电力支持,其标称电压通常为12V。这套系统通过高压导线将点火能量传输至火花塞,并由火花塞产生电火花,点燃气缸内的混合气。配电器(分电器)负责将电能合理分配给每个气缸的火花塞,以确保每个气缸都能在适当的时候被点燃。电容器则用于储存电能,提升点火系统的性能。火线圈将电源提供的低压电能高效转换为高压电能,满足火花塞的需求。断电器精准控制高压电路的通断,从而确保点火时刻的精确度。而点火开关则负责控制整个点火系统的开启与关闭。此外,高压阻尼电阻的作用是限制高压电路中的电流,从而保护点火系统免受可能出现的过载损害。

四、第三节 点火时刻

在活塞接近压缩行程上止点时,火花塞产生跳火,从而引发气缸内气体的燃烧。这一过程确保在活塞到达上止点后的10°至12°曲轴转角时,气缸内的压力达到最大值。点火提前角是影响发动机性能的关键因素,它主要受到发动机转速和混合气燃烧速度的共同作用。若点火过早,发动机的有效功率会减少,进而导致整体功率下降。为了适应不同的工况需求,点火系统配备了两种自动调节装置:离心点火提前调节装置和真空点火提前调节装置。前者能根据发动机转速的变化自动调整点火提前角,而后者则能依据发动机负荷的变化来进行相应的调节。

五、点火线圈

点火线圈是一种升压变压器,它能够将蓄电池或发电机输出的低压电转换为高压电。其结构主要包括次级绕组、初级绕组和铁心等组件。根据磁路的不同形式,点火线圈可分为开磁路点火线圈和闭磁路点火线圈两类。

六、火花塞

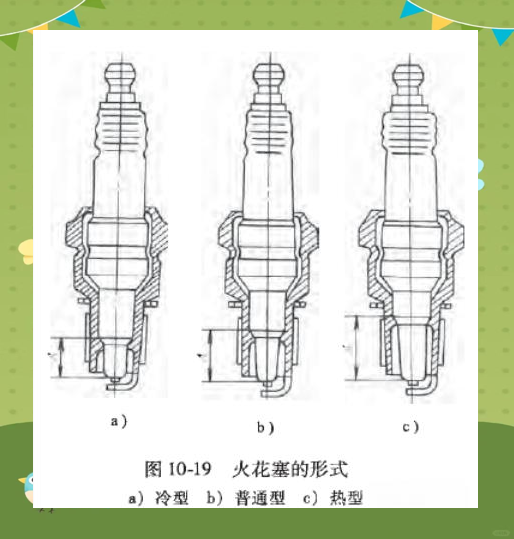

火花塞是点火系统中的关键部件,负责在发动机气缸内引发混合气的燃烧。它通过电极间的高压放电来产生电火花,从而点燃气缸内的混合气。火花塞的性能对发动机的燃烧效率和动力性能有着重要影响。

• 火花塞的类型

火花塞是点火系统中的核心部件,其类型多样。根据不同的结构和用途,火花塞可分为标准型、凸缘型、电极型等。不同类型的火花塞在性能、耐用性和适用性方面各有差异,选择时需根据发动机的具体需求进行匹配。

• 发动机与火花塞的适配

不同类型的发动机需要选用相应的火花塞。判断火花塞热值是否合适的方法是观察其工作状态。若火花塞因积炭而经常断火,这表示其热值过低,应选用热值稍大的火花塞;若出现炽热点火现象,则说明火花塞热值过高,需要更换为热值较小的火花塞。

七、第五节电子点火系统

优点:

触点火花减少:电子点火系统能有效减少触点火花,降低触点烧蚀风险,从而延长触点使用寿命。某些高级系统甚至能完全取消触点,彻底克服与触点相关的问题,进一步提升点火性能。

电流与电压提升:电子点火系统突破了传统点火系统的电流和电压限制。一次电流可提升至7~8A,而高电压更是能达到30kV,显著改善发动机在高速运转时的点火效果。

火花塞积炭不敏感:由于二次电压和点火能量的提升,电子点火系统对火花塞积炭的敏感性降低。这意味着可以加大火花塞电极间隙,更易点燃较稀的混合气,进而提升发动机的动力性、经济性和排气净化性能。

无线电干扰降低:电子点火系统显著减少了无线电干扰。

结构简单,使用方便:电子点火系统结构紧凑、质量轻便、体积小巧,且使用和维修都极为便捷。

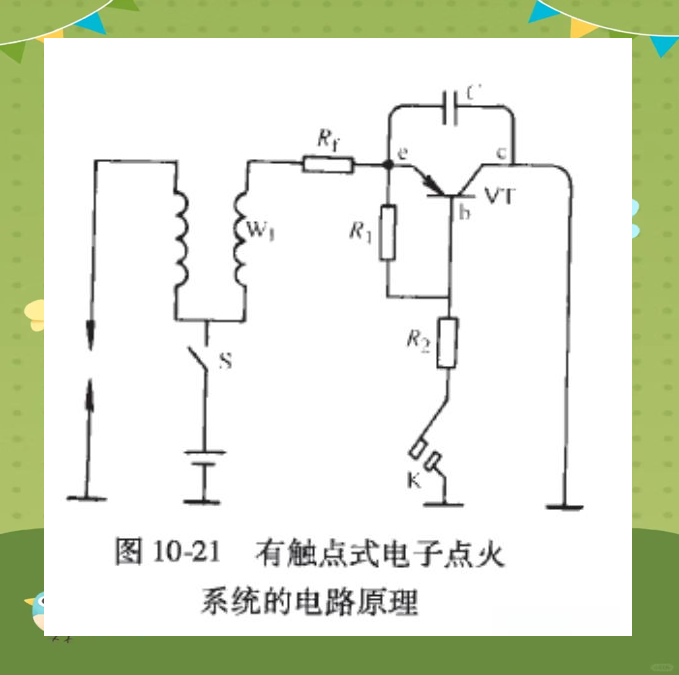

原理与分类:

电子点火系统利用晶体三极管等电子元件作为开关,控制点火系统一次电路的通断,进而通过点火线圈产生高压电。其中,有触点式电子点火系统是常见的一种类型。

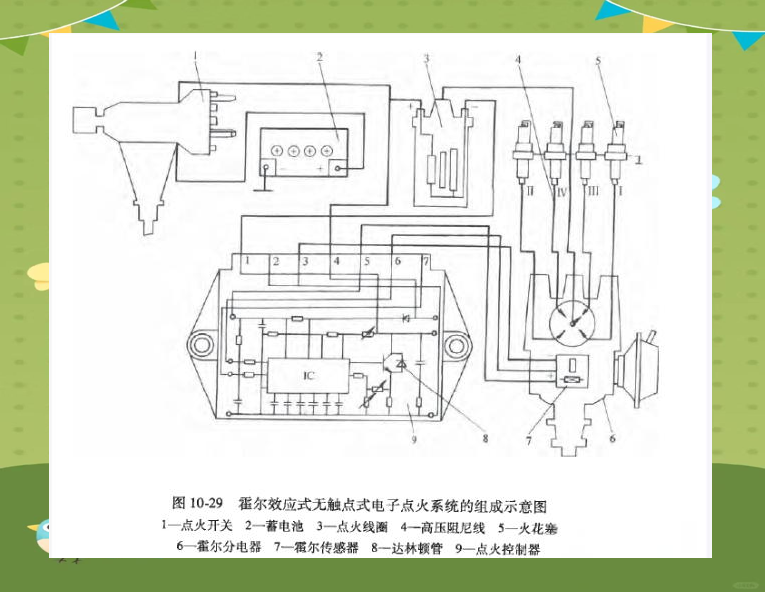

• 无触点式电子点火系统

这种系统进一步优化了电子点火技术,通过使用晶体管等电子元件来完全取代传统的机械触点,从而实现了更为可靠且高效的点火性能。无触点式电子点火系统不仅彻底消除了触点火花和烧蚀的问题,还进一步提升了电流和电压的能力,为发动机提供了更为强劲且稳定的点火支持。

无触点式电子点火系统通过传感器替代了传统的断电器触点,从而生成点火信号并实现对点火线圈通断和整个点火系统运作的控制。这一技术成功克服了与触点相关的一切不足,因此在全球范围内的汽车产业中得到了广泛的应用。

• 霍尔传感器在电子点火系统中的应用

霍尔效应式点火信号发生器,简称霍尔传感器,是电子点火系统中的关键组件。它利用霍尔效应原理,将输入的磁场变化转化为电压信号,从而生成点火所需的精确信号。这一技术不仅提高了点火系统的响应速度和准确性,还进一步优化了汽车的整体性能。

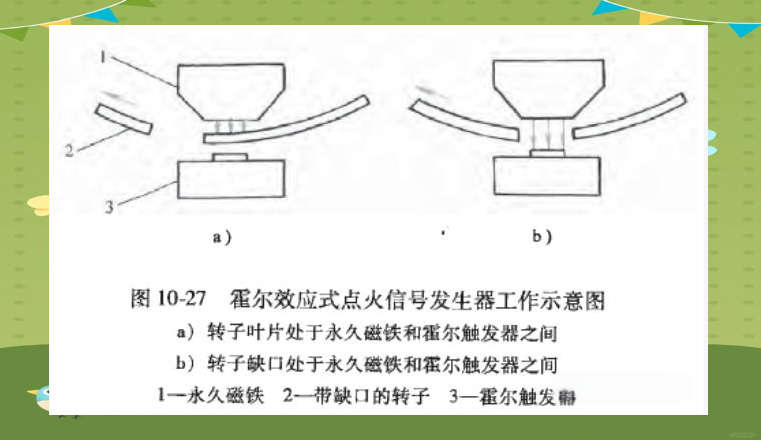

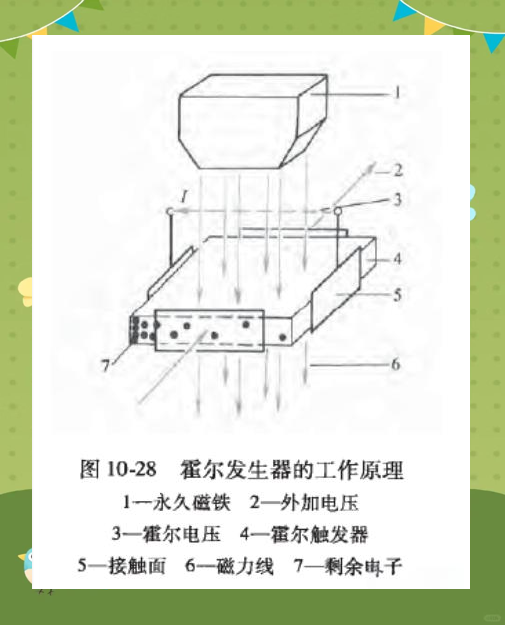

• 工作原理图解

霍尔传感器的工作原理可以通过图解来详细展示。它利用霍尔效应,将磁场的变化转化为电压信号,进而生成点火所需的精确信号。这一过程涉及到电子点火系统中的多个关键组件,共同协作以确保发动机能够准确、高效地启动和运行。

• 霍尔传感器的工作原理详解

霍尔传感器,一种基于霍尔效应的传感器,其工作原理在于将磁场的变化精准地转化为电压信号。这一转换过程对于发动机的点火系统而言至关重要,因为它直接关系到发动机能否准确且高效地启动和持续运行。通过这一图解,我们可以更深入地了解霍尔传感器在电子点火系统中的核心作用。

八、第六节 微机控制点火系统

相较于传统的点火系统,电子点火系统显著解决了触点烧蚀的问题,并提供了更高的二次电压和点火能量。此外,某些电子点火系统的控制电路已相当成熟,融入了导通角控制、恒电流控制、停车断电保护以及过电压保护等多重功能。这些改进不仅优化了点火系统的工作性能,提升了其可靠性,还进一步延长了其使用寿命。

然而,各类常规电子点火系统仍存在一些不足,如控制因素不够全面、点火提前角控制不够精准等,这些不足在一定程度上限制了发动机性能的完全发挥。

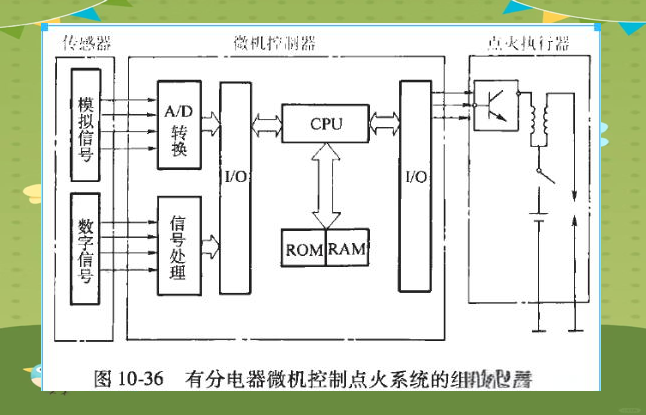

接下来,我们将探讨微机控制点火系统,这种系统根据是否配备分电器,可分为两类:一类是有分电器的微机控制点火系统。

- 有分电器微机控制点火系统的组成

(1)传感器

1)发动机转速传感器

此传感器用于检测发动机曲轴的转速,为控制系统提供主要的运算依据。它包含一个传感线圈和一个永久磁铁,构成磁脉冲式信号发生器,通常安装在飞轮的侧面。当飞轮上的凸齿扫过线圈铁心时,会产生交变的电压信号,即脉冲信号。每转一转,将产生135个这样的脉冲信号,并被输入到控制器中。

2)点火基准传感器

其结构与发动机转速传感器相似,也安装在飞轮的侧面,但线圈铁心与固定在飞轮上的圆柱销相对应。当第一缸活塞到达压缩行程上止点前62°时,该传感器会产生一个信号,这个信号被用作点火控制的基准。

3)霍尔传感器

此传感器被安装在分电器内,其转子上有一个缺口。每当分电器转动时,它会产生一个脉冲信号,信号宽度为35°。为了确保一缸压缩行程上止点前80°时能够接收到该信号,安装时需要特别对准。霍尔传感器的信号也被输入到控制器中,并与点火基准传感器的第二个信号相互抵消,从而每转两转曲轴就能得到一个第一缸压缩行程时活塞到达上止点前62°的信号,这个信号被用作实际点火控制的基准。

4)增压传感器(此部分未给出详细描述,可根据需要略去或简略介绍)

5)冷却液温度传感器

此传感器采用热敏电阻型,被安装在发动机的冷却水道上。在发动机工作时,它会检测冷却液的温度,并将这一信号输入到控制器中。这个信号对于控制系统来说至关重要,因为它需要根据冷却液的温度来修正点火时刻。

6)爆燃传感器

由于发动机工作时的最佳点火提前角与发动机爆燃时的点火提前角非常接近,因此发动机工作时存在爆燃的风险。为了检测这一现象,系统配备了爆燃传感器。一旦检测到爆燃信号,该信号会被输入到控制器中,从而控制系统能够自动推迟点火提前角,以消除爆燃现象。

7)怠速及超速燃油阻断开关

此开关被安装在节气门体总成的底部。当发动机处于怠速状态时,它会关闭节气门,并将这一信号输入到控制器中。这个信号被用作怠速点火时刻和怠速转速控制的依据。同时,它还作为发动机怠速状态超速运行时切断燃油供给的依据,以确保发动机的安全运行。

8)全负荷节气门开关

此开关被安装在节气门体总成的顶部。当发动机全负荷运行时,节气门会全开,此时该开关会将这一信号输入到控制器中。这个信号对于发动机全负荷时的点火时刻控制和混合气加浓控制至关重要,以确保发动机在全负荷状态下能够稳定、高效地运行。

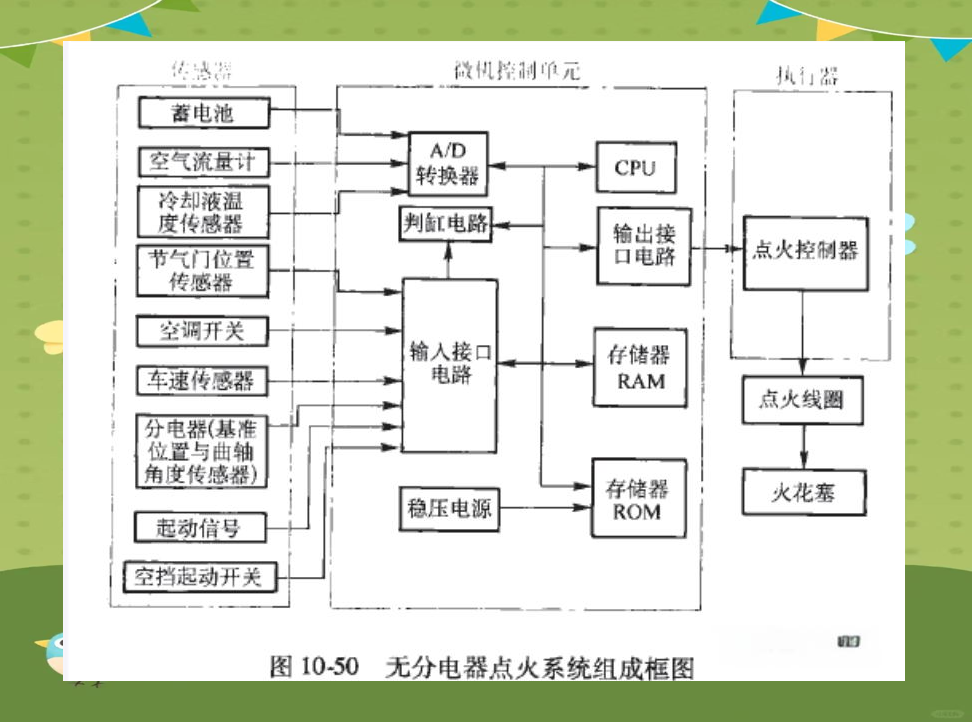

发动机在运行过程中,会持续收集来自各传感器的信号,并进行复杂的运算。这些运算结果随后被转化为控制信号,通过输出电路来指挥点火系统的工作。同时,发动机还负责对存储器、输入输出接口以及其他外围电路进行控制。

存储器是控制系统的核心,它储存了发动机运行所需的所有程序,如最佳点火提前角、一次电路导通时间等关键数据。只读存储器(ROM)用于存放程序和原始数据,而随机存储器(RAM)则用于临时存放运算的中间结果。

由于CPU的工作速度远高于传感器等外部电路,它们之间无法直接进行数据交换。因此,输入输出接口(IVO或VO接口)显得尤为重要。它的作用是协调CPU与外部设备之间的工作,确保数据能够顺畅地交换。

此外,模数转换器(A/D转换器)也是控制系统中的关键部件。它能够将传感器输入的模拟信号转化为CPU能接受的数字信号,从而确保信号的准确性和可靠性。

最后,信号滤波整形电路负责对传感器输出的信号进行滤波、整形和放大处理,以确保这些信号能够以理想的波形输入到控制系统之中。

• 驱动放大等

点火执行器是微机控制器的关键执行机构,它负责将微机输出的点火信号进行功率放大,从而驱动点火线圈进行工作。

• 2.有分电器微机控制点火系统的工作原理

该系统的工作流程如下:点火开关启动后,各传感器开始传递信号至ECU。ECU根据接收到的信号进行运算,并输出相应的控制信号。

• 3.点火提前角的控制

点火提前角是影响发动机性能的重要因素。在发动机起动工况下,ECU会预置一个初始点火提前角,该角度通常设定为压缩行程中活塞到达上止点前的10°左右。而在发动机正常运行时,ECU则会根据发动机转速、进气流量以及诸多其他因素来调整点火提前角。

• 4.一次电路导通时间的控制

一次电路导通时间的控制也是点火系统中的重要环节。ECU会根据发动机的运转状态和需求,精确控制一次电路的导通时间,从而确保发动机能够高效、稳定地运行。

• 为了实现通电时间的自动调控,ECU内部存储了一张电源电压与通电时间相互关联的数据表。ECU持续监测电源电压的实际数值,依据数据表查找对应的通电时长,并将此时间转换为曲轴转角。随后,它以1°曲轴转角的指令精度进行严格控制。

• 二、无分电器微机控制点火系统的工作原理

• 1. 无分电器微机控制点火系统的显著优点

• 1)节能同时增强点火力度:该系统在不额外消耗电能的前提下,能有效提升点火能量。

• 2)减少无线电干扰:系统显著降低了对无线电的干扰,优化了汽车电子系统的性能。

• 3)降低机械故障率:通过消除与分电器相关的机械问题,如分电器盖裂套磨损、漏电等,提高了系统的可靠性。

• 4)高速点火能量保障:采用多个点火线圈,确保高速发动机在各种工况下都能获得足够的点火能量。

• 5)节省空间,优化发动机布局:无分电器设计节省了安装空间,为发动机的合理布置和汽车的整体设计创造了条件。

• 6)简便的使用与维护:系统无需进行复杂的点火正时调整,简化了使用和维护过程。

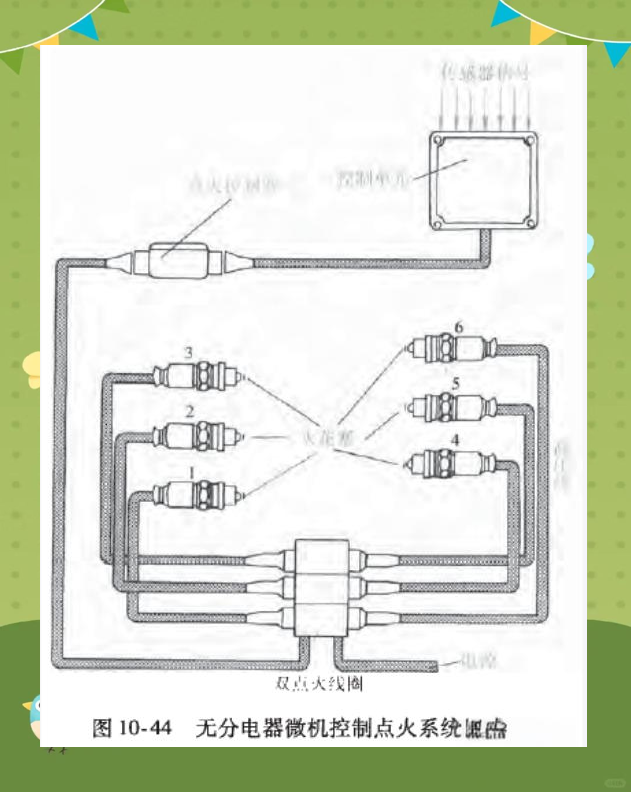

• 2. 无分电器微机控制点火系统的组成

• 无分电器微机控制点火系统涵盖了低压电源、点火开关、微机控制单元ECU、点火控制器、点火线圈、火花塞以及各类传感器等核心组件。在某些先进系统中,点火线圈甚至被直接集成在火花塞上方,从而省去了高压线的设计。

• 接下来,我们将深入探讨无分电器微机控制点火系统的工作原理,并详细剖析各主要元器件的结构及其工作原理。特别值得注意的是,尽管火花塞、高压线和某些传感器与有分电器系统相似,但微机控制单元、点火控制器以及点火线圈在这些系统中却有着显著的不同。

• 在无分电器微机控制点火系统中,由于采用了电子式高压配电,微机控制单元的任务更为复杂。它不再仅仅控制一个点火线圈的一次绕组通断,而是需要根据曲轴的精确位置,按照特定的顺序来操控两个或多个点火线圈的一次绕组,从而实现对电子式高压配电的精准控制。

(2)点火控制器

(3)点火线圈

接下来,我们将继续深入探讨无分电器微机控制点火系统的其他关键组件。

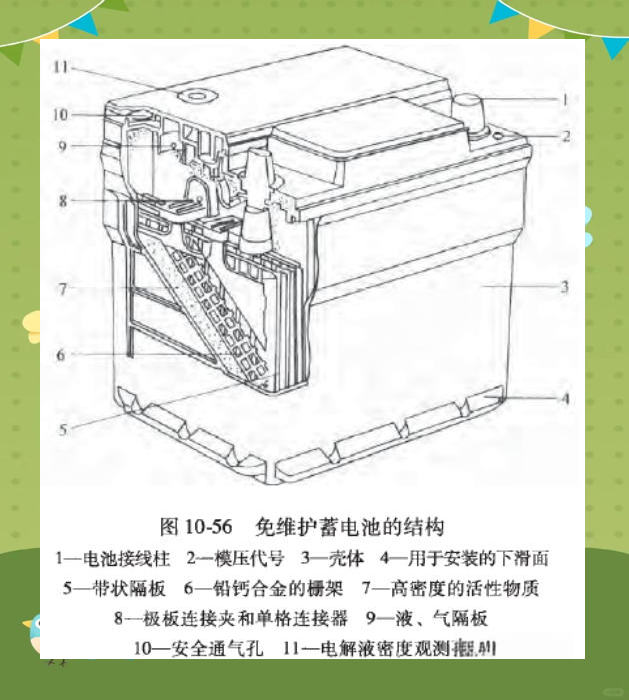

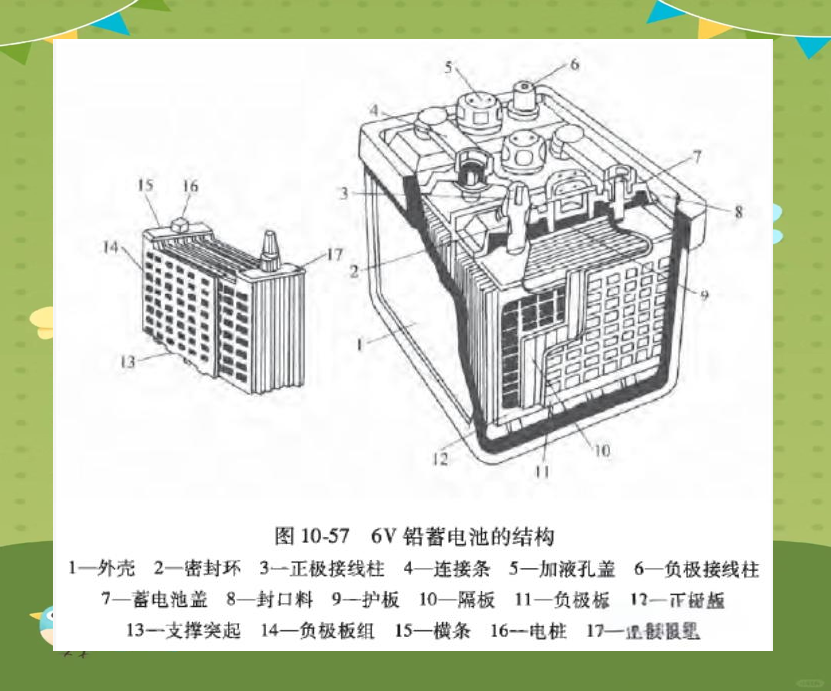

九、蓄电池

蓄电池在汽车中扮演着至关重要的角色,其类型主要根据电解液成分进行划分。碱性蓄电池和酸性蓄电池是两种常见的类型。在汽车上,酸性蓄电池得到了广泛的应用,因其电极主要成分是铅,所以也被称为铅酸蓄电池,简称铅蓄电池。

普通型铅蓄电池之外,还有干式荷电型和湿式荷电型蓄电池。干式荷电型蓄电池内部无电解液,极板干燥且始终处于荷电状态,新蓄电池可立即使用,无需初充电。湿式荷电型蓄电池则含有少量电解液,大部分被极板和隔板吸收。此外,还有免维护型蓄电池,无需添加蒸馏水。

蓄电池在汽车中扮演着多重角色。首先,它在发动机起动时提供电力给起动机和点火装置。其次,当发电机不发电或电压低时,蓄电池向点火系统及其他用电设备供电,同时为硅整流发电机提供他励电流。再者,若用电设备过多导致发电机超载,蓄电池会协助发电机共同供电。此外,当蓄电池电量不足而发电机负载轻时,它还能将发电机的电能转化为化学能储存。最后,蓄电池还有稳定电网电压的作用,保护电子元件并延长其使用寿命。

由于发动机启动时,蓄电池需要为起动机提供高达200600A的电流,甚至在某些大功率柴油机起动机上,启动电流可高达1000A,并且需要持续510秒以上。此外,在发电机出现故障无法工作时,蓄电池的储备容量应足以支持车辆继续行驶一段时间。因此,蓄电池应具备尽可能低的内阻和足够的容量。接下来,我们将深入了解铅蓄电池的结构。

蓄电池通常由3只或6只单格电池串联构成,每个单格电池的电压约为2V,因此串联后的总电压为6V或12V。在汽车领域,无论是汽油发动机还是柴油发动机,都广泛采用这种蓄电池设计。对于使用柴油机的汽车,由于其起动电压通常为24V,因此常会将两个12V蓄电池串联使用以满足起动需求。此外,某些柴油机汽车仅起动机需要24V电压,其他电气系统仍保持12V电压。

在汽车上,通常会安装两个12V蓄电池。在启动发动机时,这两个蓄电池会串联以提供足够的启动电流;一旦发动机启动,它们又会并联以平衡负载。这种串联与并联的切换操作由专用的转换器自动完成,并与起动开关联动,确保汽车电气系统的稳定运行。

此外,蓄电池的极板是由铅锦合金铸成的栅架涂敷活性物质制成。这些活性物质主要由四氧化三铅和一氧化铅组成,经过特定处理后,正极板上的活性物质会转变为红棕色的二氧化铅,而负极板上的则转变为青灰色的海绵状铅。这种结构使得蓄电池能够高效地进行电能与化学能的转换,从而为汽车提供稳定的电源支持。

二、发电机

- 发电机的功用

在发动机的怠速以上转速运行时,发电机主要负责为汽车上的电气设备提供稳定的电源。同时,它还需要不断为蓄电池补充能量,确保其处于充足状态。

- 对发电机的基本要求

为了满足蓄电池的充电需求,汽车用发电机的输出电压必须是直流的。在汽车运行过程中,发电机需要保持其端电压的恒定,既要确保为蓄电池充电,又要满足电气设备的供电需求。此外,在发动机怠速运行时,发电机应能输出不低于蓄电池端电压的电流,并具备一定的带载能力。当发动机在中、高速运转时,发电机需要能够满足大多数电气设备同时用电的功率需求。

- 汽车用发电机的分类

目前,国内外汽车普遍使用的发电机类型是交流发电机。这种发电机通过内部的二极管进行整流,输出直流电。由于整流二极管通常采用硅材料制成,因此这类发电机也被称为硅整流发电机。根据总体结构的不同,汽车用交流发电机可以分为普通交流发电机和具有特殊装置或功能的发电机。例如,JF132交流发电机就是一种常见的普通交流发电机。

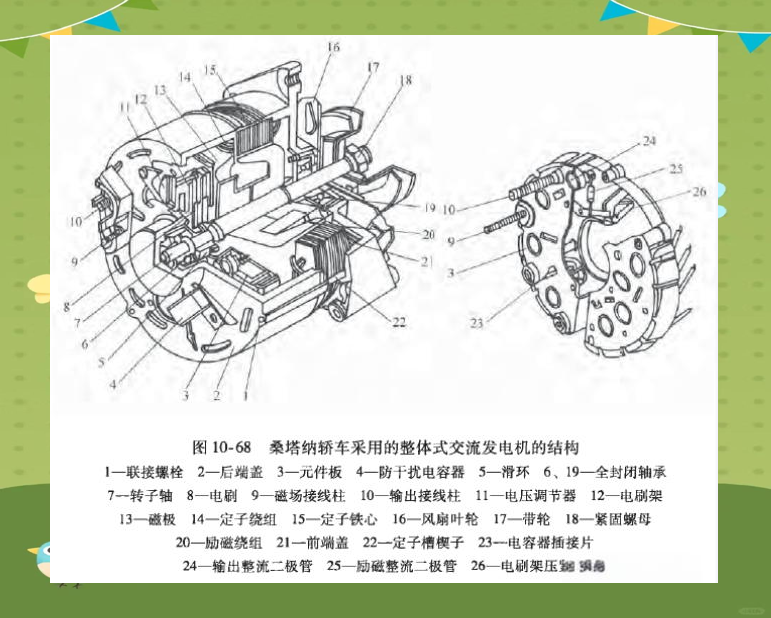

2)整体式交流发电机。这类发电机内装电子调节器,如一汽大众奥迪、高尔夫、捷达和上海桑塔纳等轿车所采用的JFZ1613Z型交流发电机。

3)带泵交流发电机。这种发电机配备了真空泵,例如JFB1712系列交流发电机。

4)无刷交流发电机。它省去了电刷和滑环结构,例如JFW1913型交流发电机。

5)永磁交流发电机。其转子磁极采用永磁材料,如某些特定型号的交流发电机。

(2)根据整流器结构分类

1)六管交流发电机。其整流器采用三相桥式全波整流电路,由六只硅整流二极管组成。

2)八管交流发电机。为了提升功率,有些发电机增加了两个中性点二极管,整流器总成共有八只二极管。

3)九管、十一管交流发电机。这两种类型的发电机整流器结构更为复杂,具体细节需根据实际情况了解。

(3)按励磁绕组搭铁方式分类

1)内搭铁交流发电机。其励磁绕组一端直接搭铁,另一端通过调节器接电源,例如JF132N交流发电机。

2)外搭铁交流发电机。这种发电机的励磁绕组一端直接与电源相连,另一端则通过调节器接地。多数配备电子调节器的发电机都采用这种搭铁方式。

- 硅整流交流发电机的结构与工作原理

硅整流交流发电机由三相同步交流发电机和硅二极管整流器共同构成。发电机产生的三相交流电,经过整流器的三相桥式全波整流后,转化为直流电。其关键部件包括:

1)转子,负责建立发电机的磁场。

2)定子,在发电机工作时,与转子的磁场相互作用,产生交流电压。

3)整流器,采用三相桥式全波整流电路,由6个(或8个、9个、11个)硅二极管组成。

4)驱动端盖和电刷端盖,为发电机提供前后支撑。

三、发电机中的电压调节器

电压调节器是发电机控制系统的重要组成部分,其作用是根据发电机的工作状态和负载情况,自动调节发电机的输出电压,以确保电压的稳定。不同类型的发电机可能采用不同的电压调节方式,但目的都是为了维持电压在合适的范围内,从而保证电力系统的正常运行。

发电机中的电压调节器发挥着至关重要的作用。当发电机工作时,一旦其电压超过设定阈值,电压调节器会介入,通过调整励磁绕组中的电流强度来操控磁场磁通。这一机制使得发电机在转速变化时仍能保持其端电压稳定在规定范围内。通常,发电机的调节电压范围设定为13.514.5V或13.814.8V。

触点振荡式电压调节器是一种常见的技术。其工作原理是依据发电机的转速,通过调整触点的开闭时机来改变励磁电流,从而确保发电机电压的恒定。此外,硅整流发电机的端电压受到转子转速n和磁极磁通的影响。为了维持电压恒定,当转速升高时,必须相应减弱磁通,这通常通过减少励磁电流来实现;反之亦然。

值得一提的是,在某些配备微机控制汽油喷射式发动机的汽车上,发电机电压调节器甚至可以被省略。微机控制系统会在发动机工作时,直接对发电机励磁电流进行调节,从而在转速变化时自动稳定发电机的端电压,进一步简化了发动机充电系统的结构。

另外,晶体管电压调节器和集成电路电压调节器也是常见的电压调节技术。这些技术各有特点,都能有效地在发电机转速变化时维持其端电压的稳定。

全部评论 (0)