铝合金在汽车上的应用概况

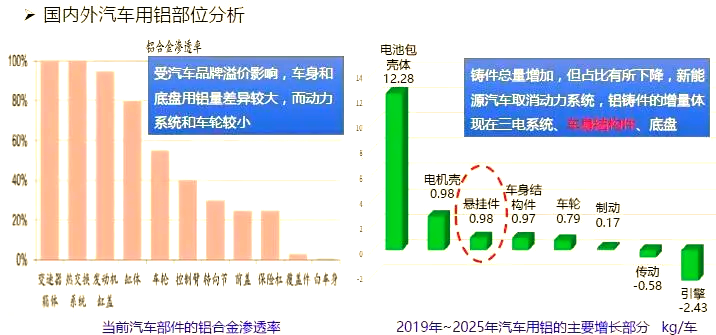

全球范围内,铝合金已广泛应用于汽车制造领域,涵盖车身、底盘、动力和传动等多个系统,总计超过600个铝制零部件。特别是北美和中国地区的汽车用铝量,呈现出迅猛的增长势头。铝合金主要被用于制造车身结构件、轮毂、车身覆盖件、传动系统以及缸体缸盖等关键部件。值得注意的是,C级及以上的汽车车型所使用的铝合金量,远超过A、B级车。

从国内外汽车用铝的种类来看,铸件用铝占据最大比例,超过60%,但铝板材的用量正在逐年攀升,尤其是在C级及以上的车型中。值得一提的是,国内汽车在铝铸件的使用比例上,甚至高于欧美地区。预计到2030年,汽车用铝量将达到910万吨,新能源汽车的蓬勃发展将进一步推动这一增长,并使得板材和挤压材的比例显著提升。

底盘件的铝化对于实现汽车的轻量化和性能提升具有显著效果。尽管国外在铝化方面的应用已经相当广泛,但国内的应用水平仍远低于国外,主要集中在高档自主品牌汽车和纯电动轿车中,但渗透率仅约为10%。在底盘件中,转向节产品的铝化渗透率最高,而技术难度最大的副车架产品成品率较低,尺寸精度和焊接性能等方面仍有待提高。

结构件的设计和生产过程中,轻量化效率始终是核心关注点。设计更轻的零件结构、开发高性能材料、提高生产效率和成品率,将是未来行业发展的主要趋势。

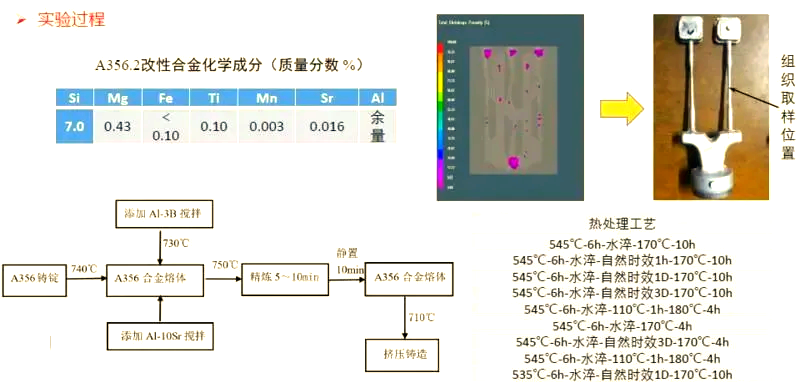

同时,高强韧铸造铝合金材料的开发也面临一系列挑战。传统的A32+熔铸工艺存在多个问题,包括屈服强度不足、延伸率不稳定、共晶硅变质程度低、α-Al未细化等。这些问题都会严重影响材料的力学性能,如强度和延伸率,进而影响结构件的性能和质量。因此,开发新型的高强韧铸造铝合金材料,优化生产工工艺,将成为行业发展的关键任务。

高强韧铸造铝合金在转向节上的应用

转向节的重要性与性能要求

转向节作为汽车转向系统中的核心结构和受力部件,其形状设计相当复杂。它不仅需要支撑车体的重量,还要承受转向力矩和刹车时的制动力矩,且常常在恶劣环境下工作,因此是车辆安全性的关键所在。正因如此,转向节对材料的组织性能、机械性能以及外形尺寸都有着极为严苛的要求。

铝合金转向节的成形工艺现状

目前,铝合金转向节的主要制造工艺是铸造,占比高达90%。这种工艺能够满足转向节在形状设计和性能要求上的复杂需求。

设计要求及结构特点

转向节零件的结构特点包括功能区,必须满足与各连接件如标准螺栓、球头的安装需求;干涉性要求,确保零件与周边件间达到最小间隙;强度要求,通过受力分析明确关键受力部位,为后续质量检查提供依据;以及工艺性要求,零件需符合低压铸造工艺规范。

零件性能要求则集中在静强度、耐久性和安全性上。

高强韧铸造铝合金在副车架上的应用

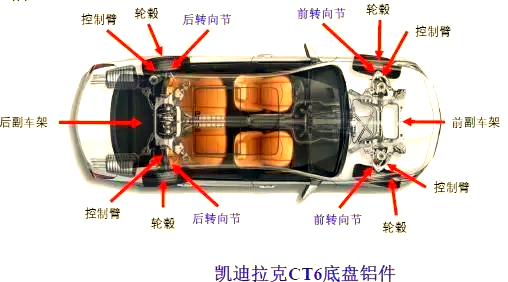

副车架,作为汽车底盘上的关键结构件,连接着悬架装置和车身,承担着支撑车桥和悬挂总成支架的重任。其轻量化开发对于降低“簧下质量”、提升能源效率、增加续航里程以及改善乘车舒适性都具有显著意义。传统的单件钢制副车架重量通常在1025kg之间,而采用铝制副车架则能实现3050%的轻量化减重效果。

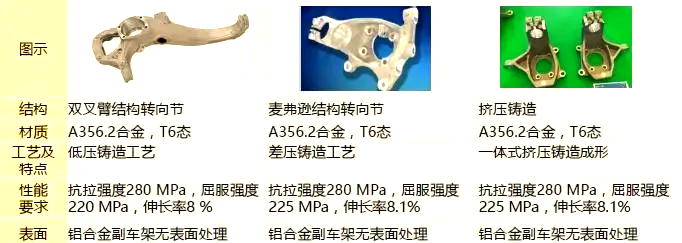

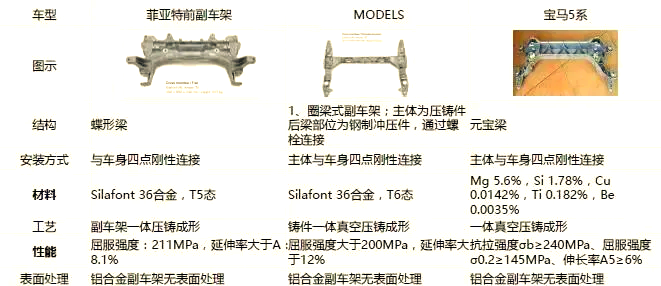

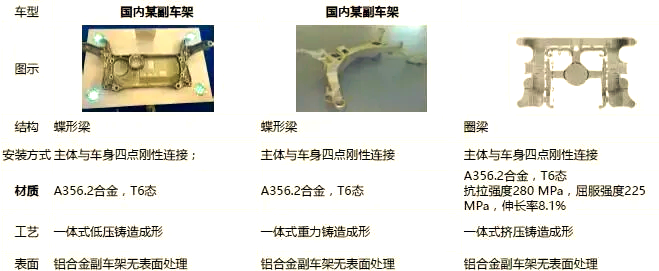

材料及成形工艺现状

目前,高强韧铸造铝合金在副车架制造中得到了广泛应用。通过高压真空一体式铸造工艺,可进一步实现约40%的减重效果。

其他一体式铸造工艺

在副车架的制造过程中,除了高压真空一体式铸造工艺外,还存在其他一体式铸造工艺。这些工艺虽然各有特点,但共同的目标都是为了实现副车架的轻量化,提升汽车的性能。

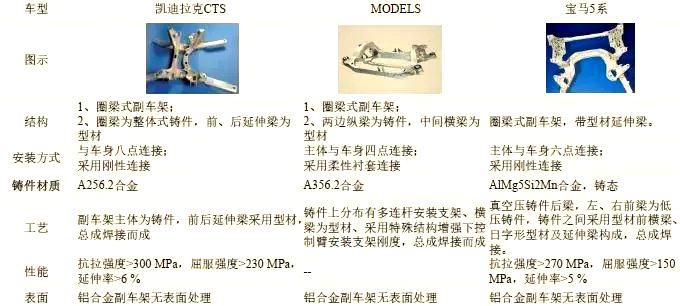

铸件与型材的焊接工艺

在副车架的制造领域,除了高压真空一体式铸造工艺外,另一种常见的工艺是铸件与型材的结合,并通过焊接技术进行连接。这种工艺结合了铸造和焊接的优点,旨在进一步优化副车架的性能和结构。

副车架的设计要求与结构特点

在副车架的设计过程中,必须遵循一系列严格的标准和要求。首先,副车架与车体之间的连接必须稳固,通过四点刚性安装来确保稳定性和安全性。其次,副车架需要预设转向器、稳定杆、控制臂以及悬置的安装位置,以满足车辆的正常运行和操作需求。此外,副车架与周边零件的间隙也必须符合总布置的要求,以确保车辆的整体协调性和功能性。最后,根据碰撞安全性和空间布置的需求,副车架还需要设计相应的溃缩结构,以保障乘员的安全。

同时,副车架的零件性能也是至关重要的。板块的静强度、耐久性、安全性和NVH性能都需要经过严格的测试和验证,以确保副车架能够满足各种复杂工况下的使用需求。

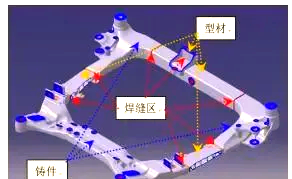

铝合金副车架三维模型

长安副车架的设计要求及结构特点

结构特点:

与车体刚性连接:副车架通过刚性连接与车体相连,确保连接的稳固性。

主体结构:采用“口”型设计,其中左、右前纵梁以及后梁均通过低压铸造工艺制成,而前横梁则采用挤压铝工艺。

安装支座:副车架设有前、后两个悬置安装支座,以满足车辆正常运行和操作的需求。

溃缩结构:根据碰撞安全性和空间布置的需求,副车架特别设计了相应的溃缩结构,旨在保护乘员的安全。

铸造后梁件结构特点:

采用低压铸造工艺制作的后梁铸件,其铸件厚度约为5mm,属于大尺寸薄壁复杂零件。铸件主体部分的加强筋和腹板厚度维持在5-6mm之间,而凸台位置则设计得较为厚重,以满足安装需求。

全部评论 (0)