悬架,作为车架与车桥之间的关键连接装置,其核心作用在于传递路面作用于车轮上的各种反力及力矩,从而确保汽车的稳定行驶。现代汽车悬架系统虽形态各异,但通常包含弹性元件、减振器和导向机构三大部件。其中,扭杆梁式悬架作为一种常见的后悬架类型,通过一根扭杆梁来平衡左右车轮的跳动,有效减少车辆摇晃,维持行驶平稳。然而,尽管某些汽车品牌声称采用扭杆梁式半独立悬架,本质上,它仍属于非独立悬架的范畴。

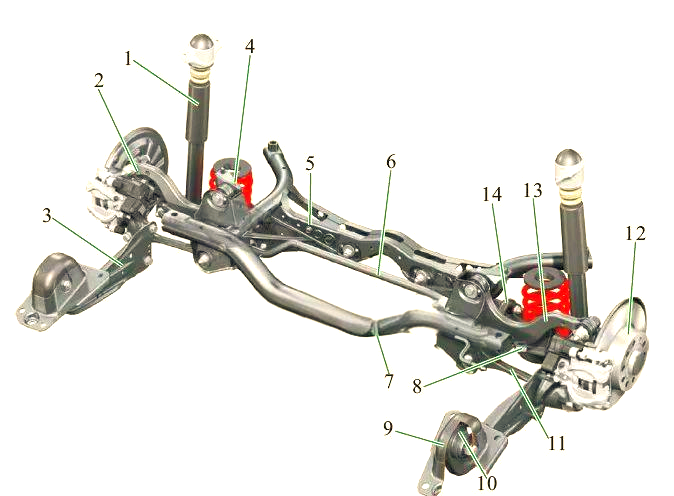

▲ 扭杆梁式悬架

1-双管减振器;2-螺旋弹簧;3-支承座;4-扭杆梁式悬架;5-支撑;6-车轮支撑

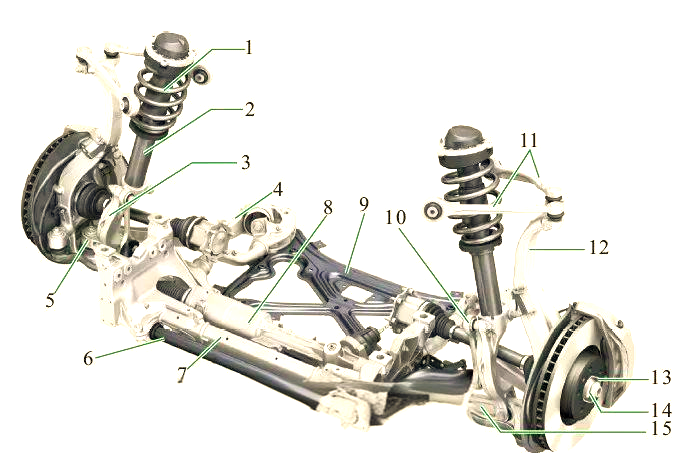

麦弗逊式独立悬架

其特色在于下置的三角横摆臂与独立的减振支柱相结合的设计。这样的配置不仅简化了悬架系统,还为车辆提供了卓越的操控性和稳定性。

1-减振螺旋弹簧,一种具有线性特征的钢制弹簧;

2-减振器,采用双管设计;

3-球头销,用于连接横摆臂和转向球头销;

4、8-下置三角横摆臂;

5-半轴;

6-副车架;

7-横向稳定杆;

9-车轮轴承、轮毂;

10-转向节。

接下来,我们将探讨多连杆式独立悬架。这种悬架由多根连杆(通常是四到五根)组合而成,旨在精确控制车轮的位置变化。正因如此,它提供了出色的操控性和稳定性,同时使得车轮定位和调整变得更为灵活。

四连杆式独立悬架的前桥设计

接下来,我们将深入探讨多连杆式独立悬架的具体结构。其中,四连杆式独立悬架是较为常见的一种设计。其特点在于通过四根连杆的巧妙组合,实现对车轮位置的精确控制。这种设计不仅显著提升了车辆的操控性和稳定性,还使得车轮定位和调整变得更为灵活自如。

四连杆式独立悬架的详细结构解析

四连杆式独立悬架的设计相当精巧,涵盖了多个关键组件。其中,减振器负责吸收路面冲击,车轮支架则用于支撑和固定车轮。纵摆臂、螺旋弹簧以及副车架共同构成了悬架的主体框架,确保车辆在行驶过程中的稳定性和舒适度。此外,横向稳定杆、支撑、悬架臂等部件的巧妙布局,进一步优化了车轮的定位和调整功能。而轴承座、前束控制器以及车轮轴承/轮毂等组件的精准配合,更是为车辆提供了卓越的操控性能。

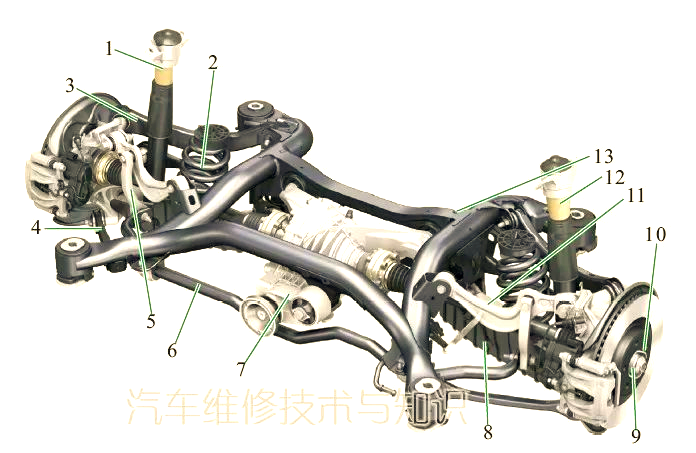

五连杆式独立悬架的前桥设计

同样精彩,其结构特点在于通过五个连杆机构相互配合,实现了对车轮的精准定位和调整。这种设计不仅优化了车辆的操控性能,还确保了行驶过程中的稳定性和舒适度。每一根连杆都经过精心设计和制造,与其它组件协同工作,共同为车辆的安全性和性能贡献力量。

1-支撑杆;2-转向节;3-集成在转向节上的支撑杆球节;4-横向稳定杆;5-方向机;6-转向拉杆;7-车轮轴承;8-副车架;9-液压导向轴承;10-减振器;11-支座(集成在车身上)

摆臂式独立悬架的设计同样值得关注。其结构包括多个关键组件,如支撑杆、转向节、横向稳定杆等,它们共同协作,为车辆提供稳定的操控和舒适的行驶体验。这种设计不仅优化了车辆的操控性能,还有助于提升行驶的安全性和稳定性。每一处细节都经过精心设计和制造,确保了摆臂式独立悬架能够充分发挥其性能优势,为驾驶者带来安心与愉悦的驾驶感受。

五横摆臂式独立悬架前桥的设计

同样具有显著特点。其结构包含多个关键部件,如支撑杆、转向节、集成在转向节上的支撑杆球节等,这些部件相互配合,共同为车辆提供出色的操控稳定性和行驶舒适度。这种设计不仅优化了车辆的操控性能,还有助于提升整体行驶的安全性和稳定性。每一处细节都经过精心设计与制造,旨在确保五横摆臂式独立悬架前桥能够充分发挥其性能优势,为驾驶者带来更加安心与愉悦的驾驶体验。

1-螺旋弹簧;

2-双管减振器;

3-减振支柱;

4-导向臂;

5-万向节;

6-横向稳定杆;

7-副车架;

8-转向机;

9-十字斜撑;

10-连杆;

11-上层摆臂;

12-摆动轴承;

13-车轮轴承;

14-轮毂;

15-支撑臂

这些部件在五横摆臂式独立悬架前桥的设计中扮演着至关重要的角色。通过协同工作,它们共同赋予了车辆卓越的操控稳定性、行驶舒适度以及安全性。每一处细节都经过精心设计与制造,以确保五横摆臂式独立悬架前桥能够稳定且高效地发挥其性能优势,为驾驶者提供安心且愉悦的驾驶体验。

五摆臂式独立悬架后桥的设计概览

1,带有附加弹簧的双管减振器;

2,螺旋弹簧;

3,后部上横摆臂;

4,后部下横摆臂;

5,连杆;

6,横向稳定杆;

7,后部主传动;

8,悬架臂;

9,车轮轴承;

10,车轮支架;

11,前部上横摆臂;

13,副车架。

梯形摆臂式后桥

梯形摆臂式后桥,作为车辆悬挂系统的重要组成部分,通过其独特的设计和结构,为车辆提供了稳定且可靠的行驶性能。这种后桥设计广泛应用于各类汽车中,确保了驾驶的安全与舒适。

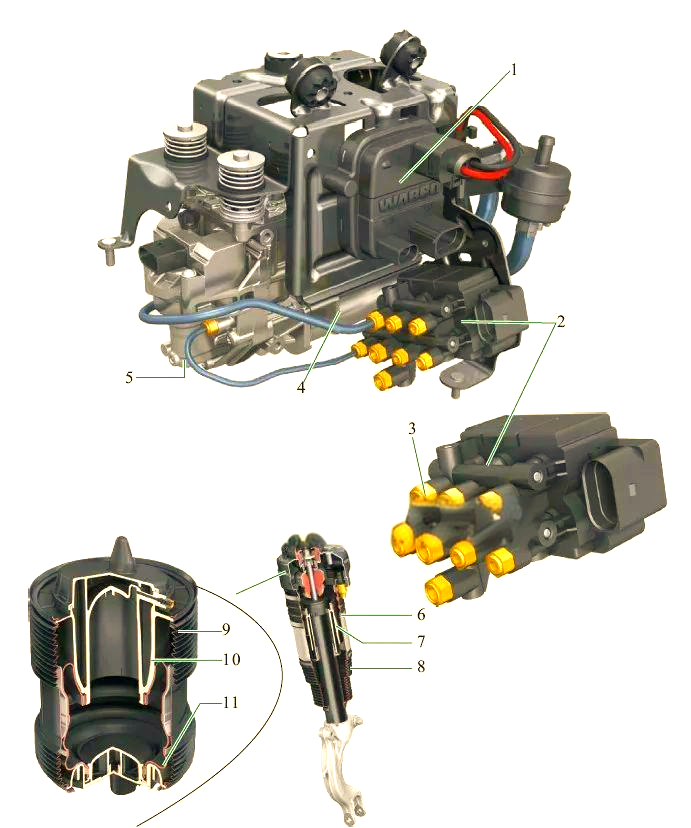

自适应空气悬架

空气悬架系统,通过车身高度传感器实时监测路况与车身高度变化,由车身控制单元/底盘控制单元智能判断并调控空气压缩机与排气阀门,使空气弹簧相应地压缩或伸长,进而调节底盘离地间隙,优化高速车身稳定性或在复杂路况下的通过性。

该系统主要包含控制单元、空气供给单元、压缩机和电动机、电磁阀体、前后空气弹簧、车身高度传感器、空气管路及蓄压器等组件。其中,控制单元集成了多种传感器,用于监测车辆高度方向、纵轴及横轴的运动状态。空气供给单元则负责提供压缩空气,而电磁阀体则负责连接空气供给单元与空气弹簧及蓄压器,实现气路的切换与控制。

空气弹簧气囊的设计巧妙,下部通过夹紧卡箍固定在减振管上,上部则与减振器支座相连,形成封闭的气囊空间。当弹簧伸缩时,气囊在旋转塞上滚动,其几何结构决定了弹簧的特性。同时,特制阀门(剩余压力保持阀)将气囊内的空气压力维持在约3bar的水平,确保系统的稳定与安全。

(a)奥迪Q7的典型自适应主动悬架系统图:

(b)奥迪A8的典型自适应主动悬架系统图:

1,21-右前空气弹簧支柱与减振器,以及右前减振调节阀;2-底盘控制单元,其中包含了空气悬架控制系统;3,10,15-蓄压器;4,18-右后减振调节阀;5,25-空气供给装置,包括压缩机和电磁阀体;6,16-左后减振调节阀;7-空气弹簧;8-左后车身高度传感器;9-右后车身高度传感器;11-空气管路;12,20-左前空气弹簧支柱与减振器;13-左前车身高度传感器;14-右前车身高度传感器;17-水平调节控制单元;19-传感器电子装置控制单元;22-右前车辆水平传感器;23-左前车辆水平传感器;24-右后车辆水平传感器;26-左后车辆水平传感器。

压缩机通过两个活塞进行空气压缩。第一级压缩活塞(小直径)与其连杆直接与驱动轴的偏心盘相连。而第二级压缩活塞(大直径)则安装在第一级压缩连杆上,两者共同朝同一方向移动。在压缩过程中,第一级活塞密封时,第二级活塞则进行吸气操作。

第一级压缩产生4~6bar的压力,而第二级压缩则提供约18bar的系统压力。整个过程受到一个温度模型的精确控制。压缩机的最长接通时间约为4分钟,且控制电子装置具备额外的安全功能,以确保在最坏情况下,压缩机能在6分钟后自动关闭。

空气供给装置与电磁阀的布局,以及空气悬架的剖面示意图 ▲

1-控制单元;2-电磁阀体;3-电磁阀;

4-电机(驱动压缩机);5-压缩机;

6、11-空气弹簧气囊;7、10-旋转塞;8、9-波纹管

全部评论 (0)