1 线控悬架系统的发展现状与必要性

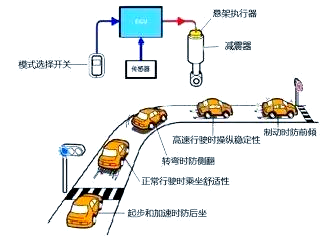

在车辆驾驶与乘坐的过程中,操控性和舒适性往往难以两全,这成为了汽车工程中的一大挑战。而线控悬架系统的出现,恰恰为解决这一问题提供了新的思路。它能够依据道路状况实时调整悬架的高度、刚度和阻尼,从而实现对车辆姿态的精细控制。这样的技术发展,不仅提升了驾乘的舒适度,更在某种程度上增强了车辆的操控性能,彰显了线控悬架系统在汽车技术中的不可或缺的地位。

➢ 平衡汽车操控性与舒适性的关键技术

线控悬架系统作为现代汽车技术中的一项创新,其核心目标在于平衡汽车操控性和舒适性这两个相互关联却又此消彼长的指标。通过实时感知道路状况,线控悬架系统能够智能地调整悬架参数,包括高度、刚度和阻尼,从而实现对车辆姿态的精准控制。这一技术不仅显著提升了驾乘的舒适度,更在某种程度上增强了车辆的操控性能,为汽车工程领域带来了革命性的变革。

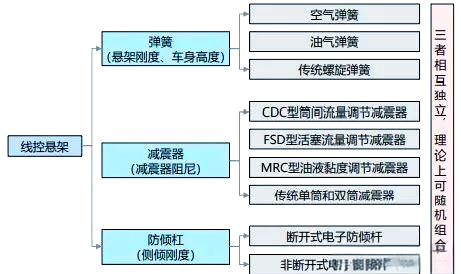

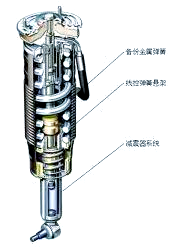

➢ 结构概览:线控悬架系统主要由线控弹簧、线控减震器和线控防倾杆等关键组件构成。

➢ 现状分析:由于结构较为复杂且成本相对较高,目前该系统主要配备在高档汽车车型上。

2 线控悬架系统的分类

2.1 按执行机构分类

在技术成熟度和市场装备率方面,空气弹簧与CDC型线控减震器是当前最为普遍的类型。而MRC型减震器,以其出色的减振效果和迅速的反应速度,预示着其在价格降低后的广阔市场前景。至于线控防倾杆,由于其较强的替代性,使得其装备的必要性相对较低。

2.2 按外力介入程度分类

半主动控制方式以其低成本和使用性能,成为了当前市场的优选。它接近全主动悬架系统的性能,同时具备故障状态下的适应能力。随着自动驾驶技术的进步和传感器技术的普及,全主动悬架的推广将成为可能。

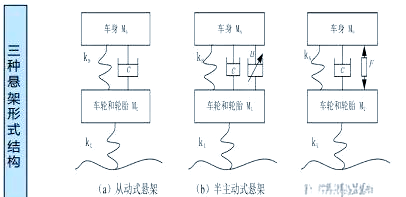

被动悬架,主要利用其动力学特性来承受车身重量并隔离路面不规则振动。在未施加控制的情况下,它作为电控悬架的一种,发挥着从动作用。

半主动悬架则结合了电控弹簧和阻尼减震器,其中线控弹簧负责支撑车身载荷,而阻尼减震器则负责消耗路面冲击能量。其调节方式为反馈调节,不具备前馈调节功能。

全主动悬架则更为先进,配备了独立的执行器,能够施加额外作用力。通过传感器实时获取系统状态信息,控制系统能够根据车辆行驶工况对悬架的阻尼、刚度、高度和车身姿态等进行前馈调节和控制。

3. 线控悬架系统的基础架构

线控悬架系统,作为现代汽车悬架技术的重要组成部分,其基本结构涵盖了多个关键组件。这些组件协同工作,共同实现车辆行驶过程中的稳定性、舒适度以及操控性的优化。

3.1 线控弹簧与线控减震器

线控弹簧在悬架系统中扮演着调节车身高度和悬架刚度的关键角色,特别是在越野路段和激烈驾驶时,其作用尤为显著。而线控减震器则主要负责调节悬架阻尼,对优化车辆的NVH性能至关重要。在消费者和汽车制造商的视角下,线控减震器的技术优先级通常高于线控弹簧。

接下来,我们将探讨空气悬架的基本结构。

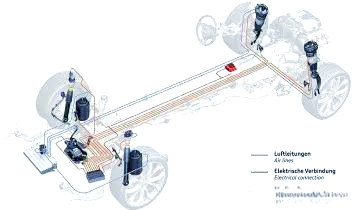

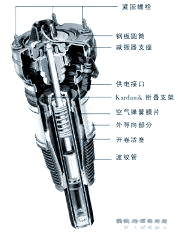

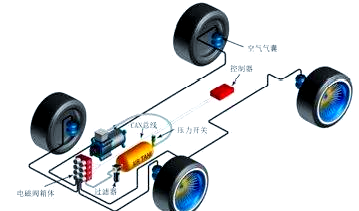

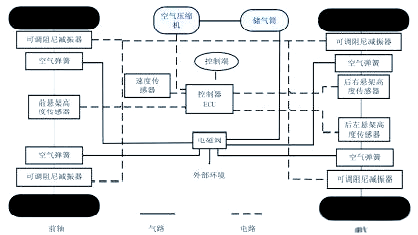

空气悬架系统涵盖了储气罐、电磁阀、管路、空气泵、可调阻尼减震器、传感器以及空气弹簧等多个核心部件。接下来,我们将深入探讨空气弹簧的基本构成。

每个车轮都配备了高度传感器,这些传感器实时监测车身高度的变化。ECU(电子控制单元)根据传感器的数据判断车身高度的调整需求,并相应地控制进排气阀,从而实现对空气弹簧高度和刚度的精确调节。

3.2 线控减震器

由于电磁阀的反应速度不及电磁液的黏度变化速度,MRC型线控悬架在调节速度上展现出了显著的优势,其阻尼力也因此相对更大。尽管目前CDC型悬架在市场上占据主导地位,但MRC型悬架凭借其出色的性能,正逐渐赢得消费者的青睐。然而,高昂的成本仍是制约MRC型悬架进一步扩大市场份额的主要因素。

➢ 调节核心:减震器内油液流动速度

➢ 关键组件:ECU(电子控制单元)、电磁阀、传感器以及减震器本身

MRC型线控悬架的独特之处在于其能够精确控制减震器内油液的流动速度,从而实现对车辆悬架系统的实时调整。这种先进的悬架系统融合了ECU的高效计算能力、电磁阀的快速响应特性以及传感器对路面状况的精准感知,共同构成了其智能调节的基础。随着消费者对汽车性能和舒适度要求的不断提高,MRC型线控悬架正逐渐成为高端汽车市场的新宠。尽管其高昂的成本在一定程度上限制了其普及,但凭借卓越的性能表现,MRC型线控悬架有望在未来汽车市场中占据更加重要的地位。

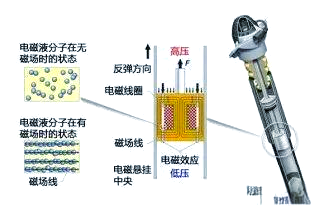

➢ 调节焦点:减震器内部油液的黏度

➢ 核心部件:ECU、电磁线圈活塞、电磁液、传感器以及减震器本身

不同于MRC型线控悬架主要调节油液流动速度的设计,另一种悬架技术则着眼于减震器内油液的黏度。这种技术同样融合了ECU的精准计算、电磁线圈活塞的灵活控制以及传感器对路面信息的实时捕捉。通过改变油液的黏度,这种悬架系统能够更加灵活地适应不同的驾驶需求和路面条件,为驾驶者提供更加稳定且舒适的驾驶体验。然而,这种技术的实现相对复杂,需要更加精密的设备和工艺,因此其成本也相对较高。但正是这些技术上的突破,使得高端汽车市场中的消费者能够享受到更加卓越的驾驶性能和乘坐舒适度。

4. 空气弹簧与线控悬架系统

配备空气弹簧的车型,在颠簸路况下能够通过调整车身高度,从而提升车辆的通过性,并减小离地间隙以降低风阻。由于空气弹簧的工作介质是空气,其气压变化存在一定的滞后性,因此其高度调节并非瞬时完成。接下来,我们将深入探讨线控悬架系统的技术原理。

➢ 当悬架未达到预期位置时,电控装置会发出指令,启动车身高度调节阀,进而控制空气悬架回路的充气与放气过程。接下来,我们将进一步剖析线控悬架系统的技术细节。

➢ ECU通过接收车辆高度、行驶速度以及路况的信号,进行工况的判断,并自主地调整车身的高度模式。

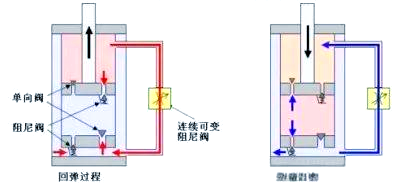

5.2 线控减震技术

线控减震器通过处理路面激励信号和悬架振动信号,智能地调整减震器阻尼参数,从而有效地抵消车轮弹力。这一技术旨在减弱传递至车身的振动幅值和频率,旨在提升乘坐的舒适度以及行驶的稳定性。以下是以CDC为例的线控减震器运行原理图。

➢ 线控减震器的控制原理是通过电子阀来调整两个腔室之间联通部分的截面积。在流量保持不变的情况下,截面积的大小与流体所受到的阻力呈现反比关系。因此,通过改变截面积,可以有效地调整阻尼系数,进而实现对减震效果的智能控制。

➢ ECU通过收集车身加速度、车轮加速度以及横向加速度传感器的数据,对车身姿态进行精准判断,并据此向CDC的控制阀发出相应的开度指令。

6.3 整体架构

线控悬架系统通常配备两套并行工作的信息收集和控制系统,其技术挑战在于如何解决不同系统在复杂路况下的协同控制问题。目前,主流的控制策略是线控弹簧在稳定状态下进行调节,而线控减振器则实现实时动态调整。以下为主动悬架的整体运行原理图:

➢ 线控弹簧与线控减震器常共享一套传感器,但控制系统是独立的。以下是主动悬架的整体控制原理图:

➢ 在线控悬架系统中,线控弹簧与线控减震器往往会协同工作,以实现最佳的悬架效果。

➢ 车身的高度通常在车辆处于稳定状态时进行调整,以确保乘坐的舒适度,而悬架的阻尼则可以根据驾驶者的需求或路况进行灵活调整。

7 线控悬架系统的关键技术

5.1 控制原理

线控悬架控制系统是一种闭环自适应控制系统,其优化过程并非寻求单一的最优解,而是在仿真模型与实际车辆测试的基础上,通过不断标定核心参数来逐步优化系统性能。这种控制方式确保了悬架系统能够根据驾驶者的需求和路况变化做出灵活响应,从而实现最佳的乘坐舒适度和驾驶稳定性。

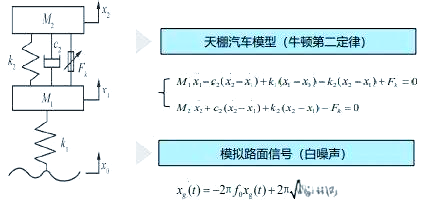

5.2 动力学模型

为了准确描述线控悬架系统的动态行为,需要建立精确的动力学模型。该模型综合考虑了弹簧、减震器、车身质量等关键因素,以及它们之间的相互作用和影响。通过分析这些动力学参数,我们可以更好地理解悬架系统的运动规律,为控制策略的制定和优化提供有力支持。

➢ 核心控制指标

在线控悬架系统中,核心的控制目标是确保车身在垂直方向上的加速度和响应时间等关键指标达到最优。为了深入研究和优化这些指标,我们需要构建全主动线控悬架的仿真模型。通过模拟不同路况和驾驶条件,该模型能够帮助我们预测和评估悬架系统的性能,从而为实际车辆的开发和改进提供有力支持。

➢ 仿真模型的关键输入参数

仿真模型的主要输入信号包括路面信号和减震器的初始阻尼,而输出信号则主要关注车身的震动幅度和频率。这些参数和指标的模拟与评估,对于理解悬架系统的动态性能、优化控制策略以及预测实际车辆响应至关重要。

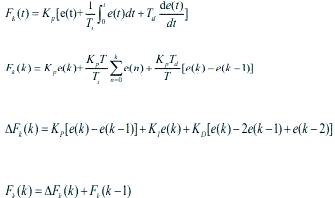

5.2 控制原理

PID(比例、积分、微分)控制,作为控制领域中应用最广泛且成熟的方法,在车辆的主动和半主动悬架系统中发挥着关键作用。通过仿真和实车测试,我们可以调节PID参数,包括比例(决定单次调节幅度)、积分(用于消除静差)和微分(反映输入信号变化趋势),从而实现对悬架系统性能的优化。

➢ 根据线控悬架的控制机理,Fk的变化可以通过调节悬架电磁阀的开度来进行控制。此外,我们还可以利用基于PID控制原理的仿真模型来进一步优化悬架系统的性能。

➢ 调整PID控制原理中的Kp、Ki和Kd三个系数,可以改变系统的控制效果和特性。

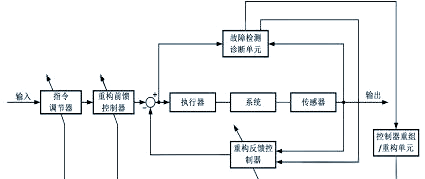

5.3 容错技术

为了确保系统的安全稳定运行,通常会采取硬件冗余和软件容错措施。硬件冗余主要通过备份方式来实现,以确保在硬件故障时能够及时替换。而软件容错则更为复杂,它涉及到对系统可能出现的故障类型进行预先分析和准备,以便在故障发生时能够迅速启动相应的“应急预案响应”。这些措施共同构成了系统安全及可靠性的重要保障。

➢ 当线控悬架系统遭遇故障时,PID悬架先前设定的Kp、Ki、Kd参数将保持固定,难以迅速应对变化。为了解决这一问题,我们需要引入容错机制,对控制信号进行增益和补偿的处理。接下来,我们将探讨被动容错系统的相关内容。

➢ 被动容错控制策略主要是针对已知的故障类型,预先设定固定不变的容错控制律。这种策略使得系统在遭遇预设故障时,例如传感器失效,能够保持不敏感。其优点在于无需预先诊断故障,也无需实时调整控制律,因此实施简便且成本低廉。

相比之下,主动容错控制则更为复杂。它能够对控制律进行在线诊断、生成和调整,从而确保系统性能始终处于可控状态。主动容错技术显著提升了故障处理能力,应用范围广泛,代表着未来的技术发展方向。

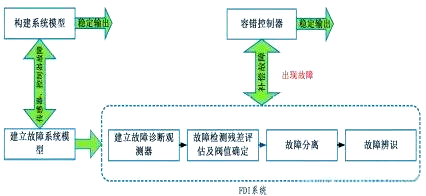

➢ 主动容错系统的理论基础在于其核心的FDD(故障自检反馈系统)。该系统能够在故障发生时,通过诊断单元进行迅速而准确的检测与诊断。同时,它能够控制反馈/前馈控制器,从而生成并调整合适的容错控制律,确保闭环系统的稳定性不受影响。以下是主动容错系统的设计流程图:

[此处可接续关于主动容错系统设计流程的具体内容或图像]

➢ 在主动容错控制系统的实施过程中,首要步骤是构建系统模型及相应的故障模型。接下来,依据系统特性来设计FDD(故障自检反馈系统)。完成FDD系统设计后,再进一步制定基于补偿规则的容错控制策略。

8 线控悬架系统特点分析

线控悬架系统能够在各种行驶条件下,有效平衡驾乘的平顺性与车辆的操控性。然而,由于其结构相对复杂,这也对整车的故障率、安全风险以及能耗等方面带来了一定的挑战。该系统的主要优势在于其刚度可调的特性,这一特点显著改善了汽车在转弯时出现的侧倾现象,同时也缓解了制动和加速时引发的车身点头和后坐等不适感。

2. 车身高度稳定:在汽车载荷发生变化时,线控悬架系统能够自动维持车身高度稳定,确保乘坐舒适度。

3. 障碍物应对:当遇到障碍物时,该系统能迅速提升底盘和车轮的高度,轻松越过障碍,从而增强汽车的通过性。

4. 制动性能优化:通过线控悬架系统,可以有效地抑制制动时的车身点头现象,充分利用车轮与地面的附着条件,加速制动过程并缩短制动距离。

5. 附着力增强:线控悬架系统保持车轮与地面的良好接触,提高车轮与地面的附着力,进而增强汽车抵抗侧滑的能力。

9.主要挑战

尽管线控悬架系统具有诸多优势,但其复杂的结构也带来了更高的故障概率和安全风险。相较于传统悬挂系统,其故障的机率和危害程度均有所上升。

2. 线控悬架,特别是空气弹簧,若发生严重泄漏事故,由于其缺乏备份,会导致行车姿态发生剧烈变化,从而增加安全风险。

3. 与传统悬架相比,线控悬架增加了电机、控制器、传感器、储气罐等配置,这不可避免地增加了重量和能耗。

4. 线控悬架的智能化水平尚需提升,恶劣天气和不良路面条件可能会对自动控制系统造成不良干扰。

10. 线控悬架系统的市场和技术发展

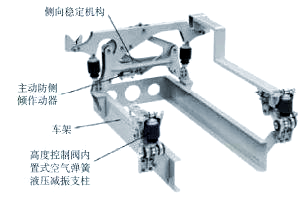

线控悬架系统不仅在常规底盘支持和减震方面表现出色,其良好的负载适应性和低固有频率特性还使其在商用车领域得到了广泛应用,如驾驶舱室和驾驶员座椅的支撑,大幅提升了长途驾驶的舒适度和抗疲劳性。

➢ 采用四根配备内置高度调控阀与行程敏感液压减震器的空气弹簧液压支柱,以维持驾驶室的稳定震动特性。

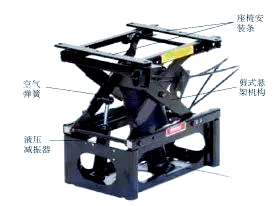

技术拓展 – 商用车驾驶员线控悬架座椅的应用

➢ 将“空气弹簧+液压减震”技术直接应用于驾驶员座椅,实现了座椅高度的自由调节,同时有效降低了座椅的震动频率和振幅。

8 线控悬架系统L3/L4/L5级悬架方案

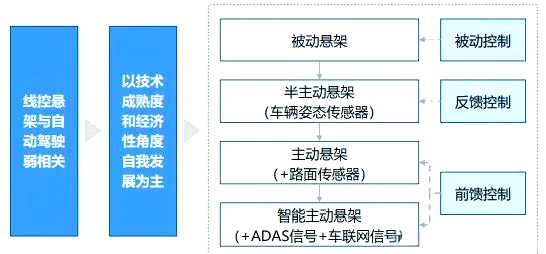

悬架系统与自动驾驶技术的路线关联性并不强,其发展主要围绕技术成熟度和经济性进行自我完善。在技术路径上,随着传感器信号的接入增多,线控悬架将逐渐向更高智能化水平发展。同时,不同级别的自动驾驶系统也会对线控悬架的应用产生一定影响。

L4级及以上的自动驾驶系统,为确保悬架系统的可靠性,通常会采用硬件备份策略,如备用弹簧或限位块的设置。

在L4级及以上的自动驾驶系统运行过程中,为了确保悬架系统的稳定性,通常会采取一系列的预防措施。其中之一便是内置备份弹簧和限位块的设计,旨在应对可能出现的极端漏气情况,从而保障系统的安全运行。

全部评论 (0)