一、制动器的结构类型

盘式制动器,作为汽车制动系统的重要组成部分,其结构型式直接影响到制动性能的优劣。本文将深入剖析盘式制动器的设计原理,并探讨其参数计算方法。通过了解不同类型的盘式制动器结构,我们将更好地理解其工作原理,为提升汽车制动性能提供有力支持。

1、盘式制动器的深入剖析

盘式制动器,作为汽车制动系统中的关键部件,其设计原理和参数计算对于制动性能的提升至关重要。本文将详细探讨盘式制动器的结构特点和工作原理,旨在帮助读者深入理解其设计思路,为汽车制动技术的进一步发展贡献力量。

1.1 盘式制动器的结构型式

盘式制动器,根据其结构特点,可分为固定钳式和浮动钳式两种。固定钳式设计刚性强,但结构相对复杂,对制造和安装要求较高。而浮动钳式则更为常见,结构简单,成本较低,但刚性略逊于固定钳式。

1.2 按活塞作用方式分类

盘式制动器的活塞作用方式可分为对置式和双缸/多缸式。对置式活塞,例如固定钳的设计,具有结构简洁的特点。而双缸或多缸式活塞则能有效地减少径向布置尺寸,同时增大活塞作用半径,从而实现压力的均匀分布。

二、钳盘式制动器的设计原理

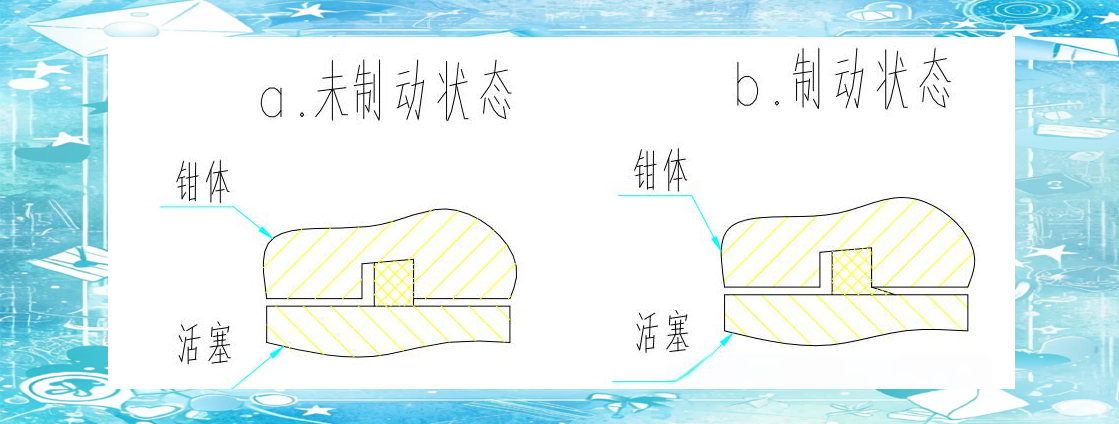

钳盘式制动器,其设计原理在于通过活塞的推力,使制动钳对制动盘产生夹紧作用,从而达到制动的效果。这种设计不仅结构紧凑,而且能够提供稳定的制动力,确保车辆在行驶过程中的安全性。

1、作用特点

平稳的制动力矩:效能与摩擦系数μ和制动力矩因数K呈线性关系,特别适用于乘用车。

出色的热稳定性:摩擦件暴露在外部,散热性能良好,热衰退率较低。

优异的水恢复性:浸水后能迅速除水,平面接触设计使得首次恢复力矩就很高,而鼓式制动器则需多次尝试。

间隙自调与维护简便:自动调整摩擦片间隙,维护简单且换件便捷。

效能因数较低:要求增加驱动力(如提高液压)和良好的密封性以防止液体气化。

2、活塞回位原理及自动补偿功能

3、盘式制动器制动力矩的计算与参数设计

3.1、制动力矩的计算:

3.1、制动力矩的计算:

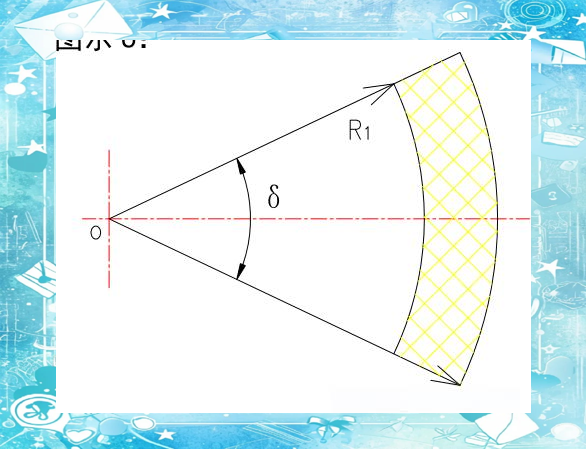

盘式制动器的制动力矩Mr可以通过公式进行计算,其中涉及到摩擦片内、外半径R1和R2,摩擦片夹角δ,以及摩擦系数μ和摩擦片上的单位压力P。具体计算公式为:

Mr = ∫R∫δμPr^2drdδ

经过求解,我们可以得到制动力矩的表达式为:

Mr = 2μPKRm

其中,K是一个与摩擦片夹角和半径有关的系数,其表达式为:

K = 2δ/3sinδ/2.(1-R1R2/(R1+R2)^2)

而Rm则是摩擦片半径的平均值,其表达式为:

Rm = (R1+R2)/2

值得注意的是,随着摩擦片夹角δ的增大,制动力矩Mr也会相应增大。然而,δ的角度并非越大越好,需要适量选择。当δ从40°增加到80°时,制动力矩Mr将增大6.6%。因此,在实际应用中,我们需要根据具体情况来合理调整δ的角度,以确保制动力矩达到最佳效果。

3.2、参数设计

在参数设计方面,我们主要需要考虑尺寸布置和材料选择。其中,摩擦系数μ是一个关键参数,其取值范围通常在0.30至0.45之间,这一范围需根据实际情况进行调整,同时还要考虑承压面积、温升和磨损等因素。此外,单位压力P也是一个重要的参数,通常控制在10Mpa以下。在确定摩擦片内、外半径R1和R2时,需要充分考虑安装间隙,以确保盘式制动器的正常工作。

三、钳盘式制动器的设计与计算

在设计和计算钳盘式制动器时,我们需要综合考虑多个因素。首先,要明确制动器的类型和规格,以确保设计的合理性。其次,我们需要确定摩擦片的尺寸和材料,这是影响制动性能的关键因素。此外,还需要考虑摩擦系数、单位压力以及安装间隙等参数的选择和计算。通过合理的参数设计和精确的计算,我们可以确保钳盘式制动器能够满足实际使用的要求。

1、确定设计参数:

在设计和计算钳盘式制动器时,首先需要明确一系列关键的设计参数。这些参数包括制动器的类型和规格,摩擦片的尺寸和材料选择,以及摩擦系数、单位压力和安装间隙等重要参数的设定。通过这些参数的合理确定,我们可以为制动器的设计提供科学的依据,确保其性能满足实际使用需求。

1.1 整车质量:空载状态下,前轴质量为Kg,后轴质量为Kg;满载状态下,前轴质量增加至Kg,后轴质量增加至Kg。

1.2 车辆重心高度:在空载状态下,车辆的重心高度为Ho毫米;而满载时,重心高度则上升至Hg毫米。

1.3 轴距:车辆的轴距分为L1和L2,其中L1为前轴距,L2为后轴距,单位均为毫米。同时,车辆的总轴距L也是一个重要的参数。

1.4 轮胎滚动半径 r(单位:毫米)

轮胎的滚动半径r,是影响车辆行驶性能和操控稳定性的关键参数。在汽车设计中,合理的选择轮胎和调整滚动半径,对于提升车辆的舒适度和安全性具有重要意义。

1.5 车轮轮网及辐条设计(或制动钳安装尺寸)

车轮的轮网和辐条型式,以及制动钳的安装尺寸,都是影响车辆行驶性能和安全性的重要因素。在汽车设计中,这些细节的考量对于确保车辆的稳定性和操控性至关重要。

1.6 制动盘外缘直径及宽度、制动盘轮毂外缘直径

制动盘的外缘直径及其宽度,以及制动盘轮毂的外缘直径,都是汽车制动系统设计中不可或缺的考量因素。这些尺寸的精确设定,直接关系到车辆的制动性能和安全性。

1.7 摩擦片材料的设计要求

在汽车制动系统中,摩擦片材料的选择与设计至关重要。它不仅影响着制动的效果,还关系到车辆的安全性及使用寿命。因此,针对摩擦片材料的类型、指定性能以及相应的测试标准,都需要进行严格的设计与考量。

1.8 制动器总成的性能设计要求

在汽车制动系统中,制动器总成的性能设计同样不容忽视。它涉及到制动性能、基础性能以及可靠性能等多个方面,每一个环节都需要经过严格的测试与验证。同时,针对不同的性能指标,也需要制定相应的试验标准和试验惯量,以确保制动器总成能够满足车辆安全与使用的各项要求。

1.9 车辆最高速度规定

在汽车制动系统的性能设计中,必须考虑并遵守车辆规定的最高速度。这一速度限制不仅关乎车辆的安全性能,还直接影响着制动器总成的性能设计。因此,在制定性能设计标准时,必须确保所设计的制动器总成能够适应并满足车辆规定的最高速度要求。

1.10 车辆制动液种类规定

在汽车制动系统的性能设计中,除了考虑车辆规定的最高速度外,还需严格遵守车辆所要求的制动液种类。制动液是制动系统的重要组成部分,其性能直接关系到制动系统的安全与效能。因此,在制定性能设计标准时,必须明确规定所使用的制动液种类,以确保制动系统能够稳定、有效地发挥作用。

1.11 制动钳支架安装平面至制动盘两平面中心距离的确定

在汽车制动系统的设计过程中,需要验证并计算制动钳支架安装平面与制动盘两平面中心的距离。这一距离的确定,直接关系到制动系统的工作效能与安全性。通过测绘和设计文件提供的参数,可以求出活塞的作用半径R,进而结合摩擦系数μ或制动管压,计算出制动管路压力,通常该压力维持在7~8MPa的范围内。

3、关键配合部位的尺寸与形状公差原则

3.1 活塞与钳体活塞孔的配合

我们采用间隙配合的方式来确保活塞与钳体活塞孔的顺畅运行。这个间隙范围设定在0.06~0.10之间,旨在兼顾密封性能,同时考虑到密封槽的同轴度等因素。

钳体活塞孔采用基孔制,其标准为H8,尺寸范围在φ30~50时,其公差为0- +0.039;尺寸范围在φ50~80时,其公差为0- +0.046。

对于活塞,我们采用松动配合,其标准为f7,尺寸范围在φ30~50时,其下偏差为-0.025,上偏差为-0.05;尺寸范围在φ50~80时,其下偏差为-0.03,上偏差为-0.06。

此外,我们还规定了活塞孔和活塞表面的粗糙度,分别为3.2和1.6,以确保配合部位的表面质量。

3.2 导销与销孔的配合

导销与销孔的配合是机械装配中的关键环节,它直接影响到设备的运行精度和稳定性。我们根据不同的配合需求,设计了上(主)销和下(副)销两种型式。主销孔的标准为ΦD(0+0.04)H9,而导销的标准为Φd(-0.15-0.19)b9,确保了主销与主销孔之间的间隙配合恰到好处。对于副销,其孔的标准同样为ΦD(0+0.04)H9,而导销的标准则为Φd(-0.29-0.33)a9,以实现副销与副销孔的适当间隙配合。这样的设计不仅保证了配合的顺畅性,还有助于提高设备的整体性能。

3.3 形状公差

在机械设计中,形状公差是确保零部件准确配合和顺畅运行的重要指标。针对钳体和支架的设计,我们明确了相应的基准和设计要求。钳体的两爪内表面被设定为设计基准,而支架的安装孔端平面则作为另一基准。特别强调的是,活塞孔相对于A面的垂直度要求控制在0.08至0.10的范围内,以确保设备在装配和使用过程中的稳定性和精度。

全部评论 (0)