01-EH油系统概览

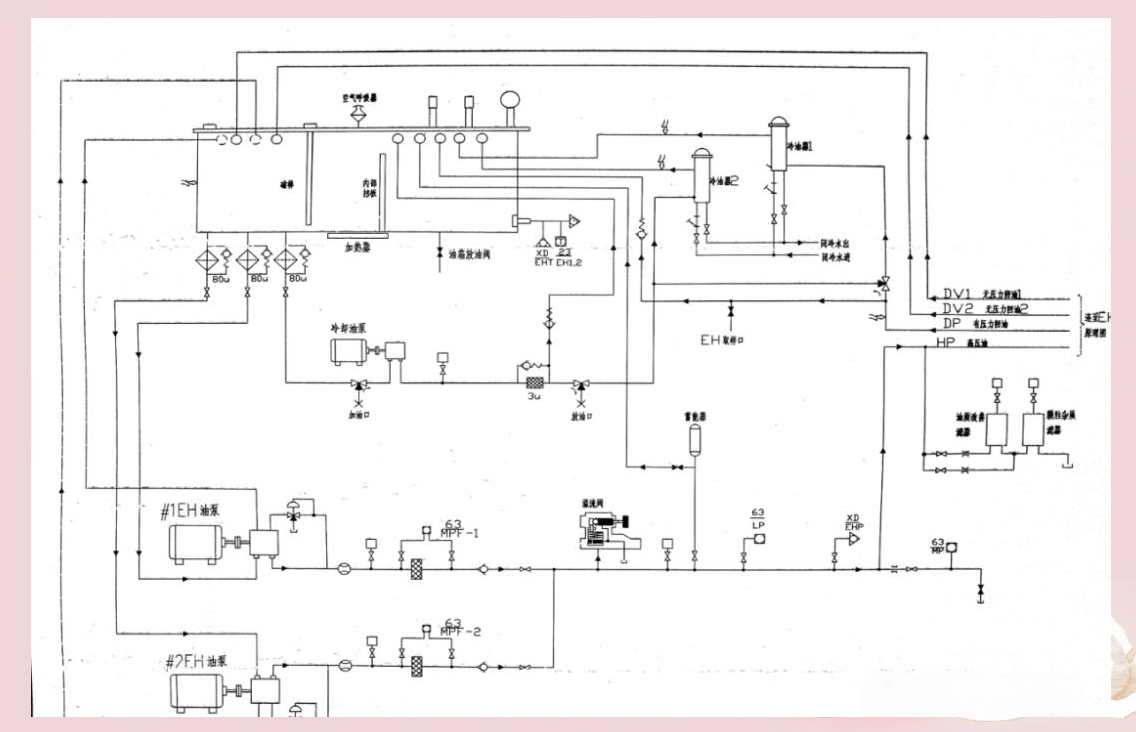

EH油系统,作为汽轮机数字电液系统-DEH的关键组件,涵盖了供油系统、执行机构以及危急遮断系统三大核心部分。其核心功能在于接受DEH的指令,通过控制进气调节阀的开度,来调整进入汽轮机的蒸汽流量,从而满足汽轮机在转速和负荷方面的多变需求。同时,EH油系统还肩负着保障机组安全稳定运行的重任。

供油系统是EH油系统的动力源泉。它以高压抗燃油为工作介质,为执行机构和安全部件提供必要的动力油,并确保油的品质始终处于最佳状态。该系统主要由供油装置、再生装置、油冷却器等精心构成,以确保供油的稳定性和油的品质。

执行机构是EH油系统的“行动派”。它紧密配合DEH的指令信号,精准地调节各调节门的开度,包括主汽门、主汽调门、中低压抽气调门等,以实现对汽轮机进气量的精细控制。

危急遮断系统则是EH油系统的安全屏障。当汽轮机的监控参数超出安全范围时,该系统能迅速作出反应,自动关闭全部阀门或仅关闭调节门,从而确保机组的安全无虞。

02-供油系统详解

EH油供油系统采用的三芳基磷酸酯抗燃油,专为提供控制设备所需的动力油和安全油而设计。它不仅确保了油品的理化特性和运行特性,还通过一系列精密组件如油箱、油泵、控制模块、滤油器、冷油器等,构成了一个高效且稳定的供油系统。此外,还包括一套自循环滤油和自循环冷却系统,以进一步优化油的品质和系统的运行效率。

EH油供油系统的核心设备包括一个不锈钢油箱,用以储存高压抗燃油;两个相同容量的油泵,负责提供稳定的动力源;一套循环泵组,配合EH油控制模块,实现对油流的精准调控;此外,还有翻版式液位计实时监测油位,数显温度控制器则负责监控油温,确保其在适宜范围内波动。油箱旁还装有两个冷油器,通过物理冷却方式降低油的温度。最后,在出口处设置了一个气-液式高压蓄能器,以储存和释放能量,保证供油的连续性。

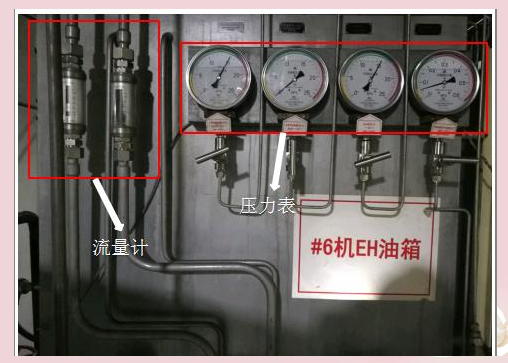

EH油箱

EH油箱采用不锈钢材质,容量设计为900升,足以满足机组的日常抗燃油需求。油箱上配备了四块压力表,分别用于显示1泵和2泵的出口压力、系统整体压力以及冷却油泵的出口压力,以便实时监控油压状态。

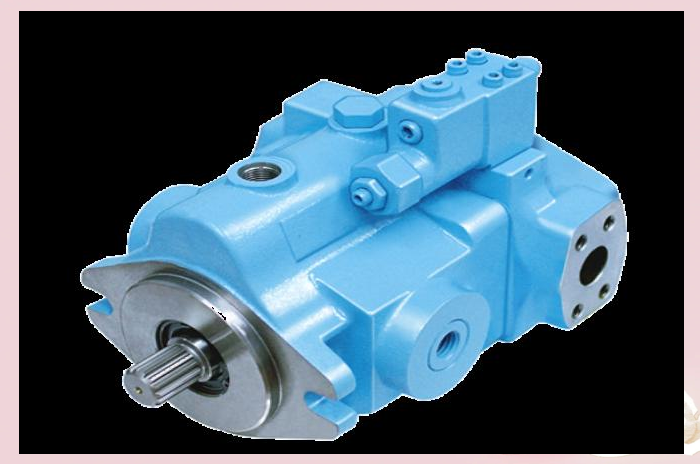

EH油泵

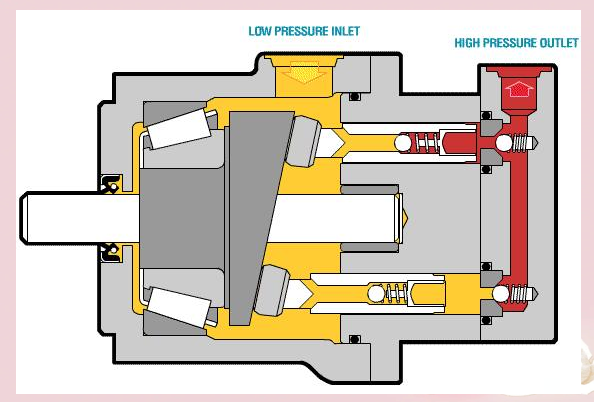

EH油泵选用了进口的高压变量柱塞泵,这种泵具有出色的耐久性和稳定性。系统中,两台油泵以并联方式工作,即一台负责工作,另一台作为备用,这样的设计进一步增强了供油系统的可靠性。此外,这两台油泵被精心布置在油箱的下方,从而确保了油泵的吸入压头始终处于理想状态。

油泵的结构如图所示,它是一种恒压变流柱塞泵,其输出流量能够依据系统的实际用油量进行自动调整。每台油泵都配备了进出口隔离门,这种设计旨在方便进行检修和隔离操作,通常这些隔离门在正常情况下都处于开启状态。

控制组件

油泵出口处装有一层3微米金属丝网滤芯,用于过滤掉可能存在的杂质。

逆止阀

每台油泵的出口高压油路都配备了一个逆止阀,其作用是防止油液在系统压力降低时发生倒流现象。

溢流阀

溢流阀的设置使得油压通常保持在比油泵出口油压高出2MPa以上的水平。一旦油压超过设定的整定值,多余的油液将被引导回油箱,从而确保系统的安全运行。

出口截止阀

两个截止阀在正常情况下保持全开状态。当需要检修油路上的滤器或逆止阀时,可以手动将其关闭。

冷油器

油箱东侧安装了两个冷油器,其工作原理是利用管子中的水流来冷却环绕管束中的油,从而使其失去热量。冷油器的进出口都配备了截止阀,以便手动控制温度。当油温无法通过自然冷却降低时,可以启动冷却油泵以进一步降低油温。在正常运行情况下,油温应维持在37-60℃之间。

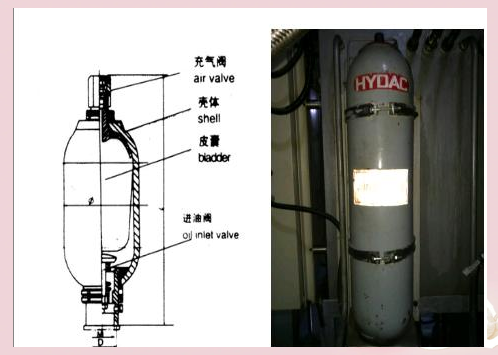

高压蓄能器

油箱旁的高压蓄能器,其核心作用在于高压出油管上,旨在减轻系统压力的波动,同时补偿流量的变化,从而提升供油的整体品质。其内部气囊预先充入了氮气,当高压油产生时,气囊会受到外侧高压油的挤压而收缩,直至内外压力达到平衡。在此过程中,气囊会储存一定的弹性能。此外,蓄能器模块上配备了截止阀,以方便在需要时隔绝系统油,简化检修流程。通常,蓄能器的正常工作压力维持在约3MPa。若压力降至3MPa以下,则应及时补充氮气。

再生装置

再生装置是专为抗燃油设计的一种设备,其核心功能在于储存和再生吸附剂,从而确保油品的中性状态、杂质和水分得到有效去除。该装置融合了高效的再生树脂与精密的滤器,共同构成了一个可靠的油品再生系统。运行人员需定期启动该装置,以维持油品的高质量,必要时可配合滤油机使用,进一步提升脱水、除颗粒度的工作效率和效果。

03-执行机构

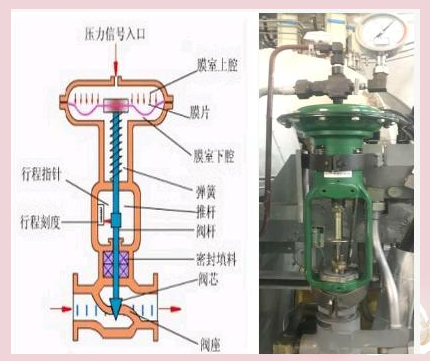

油动机详解

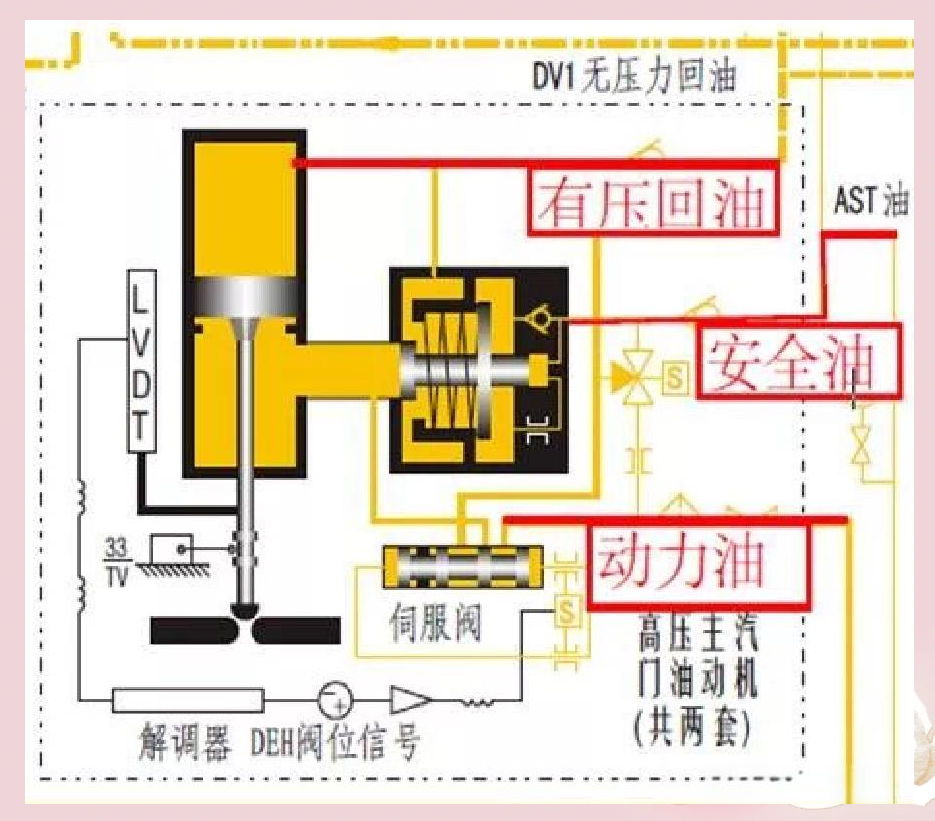

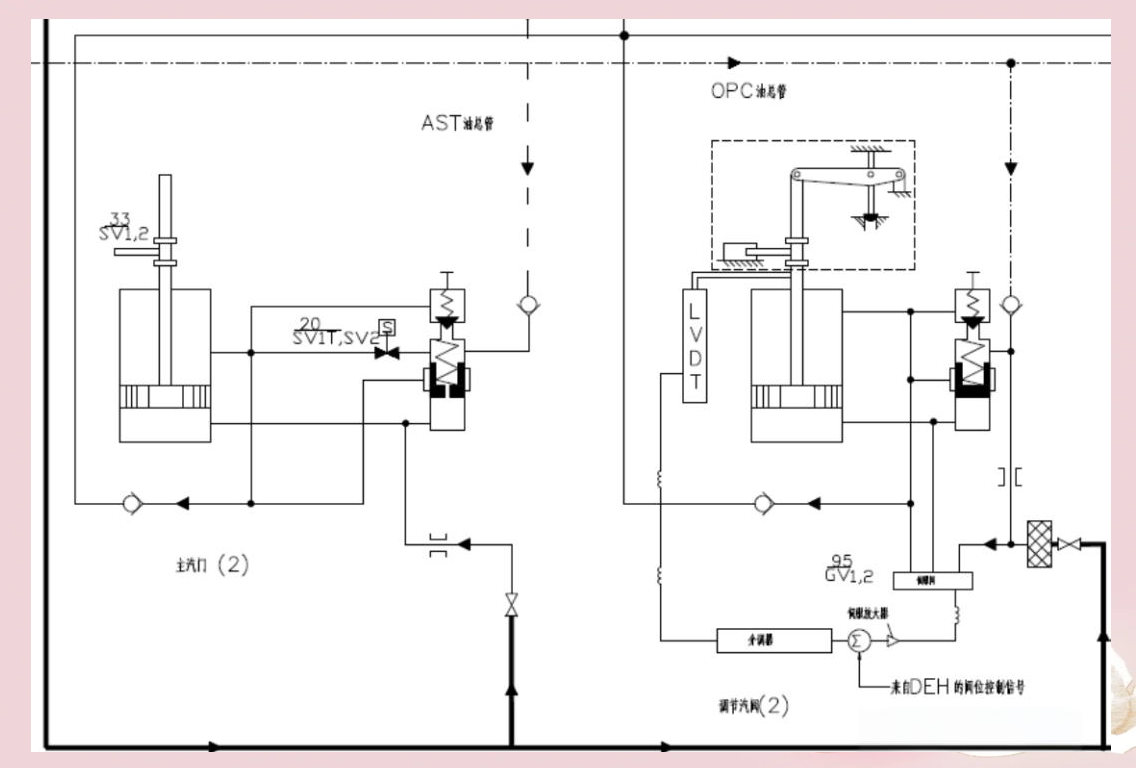

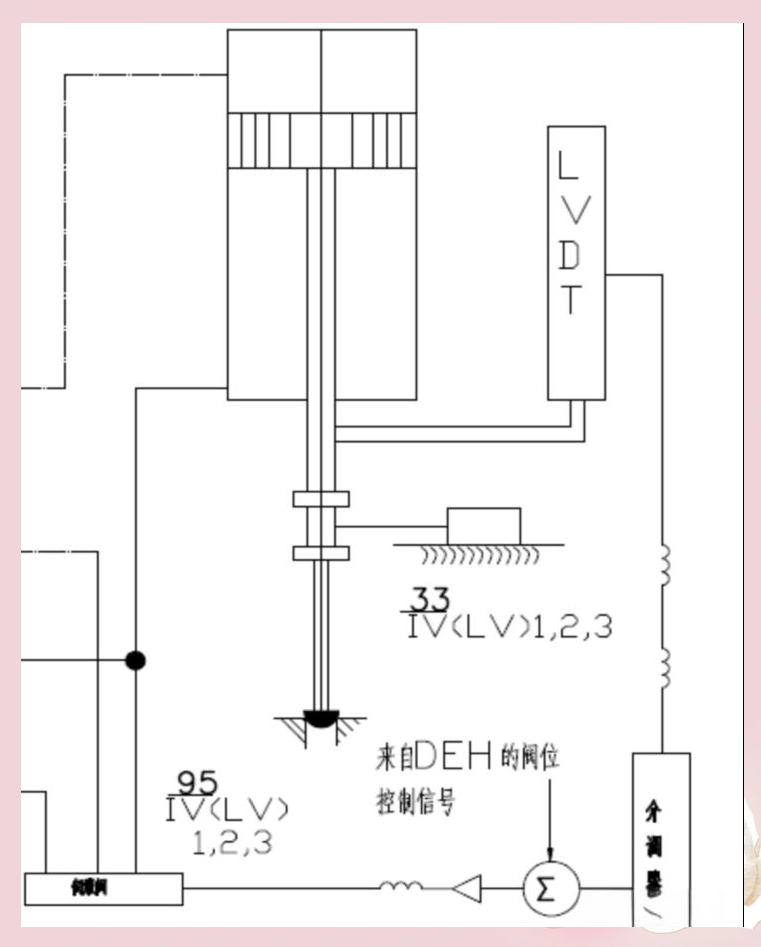

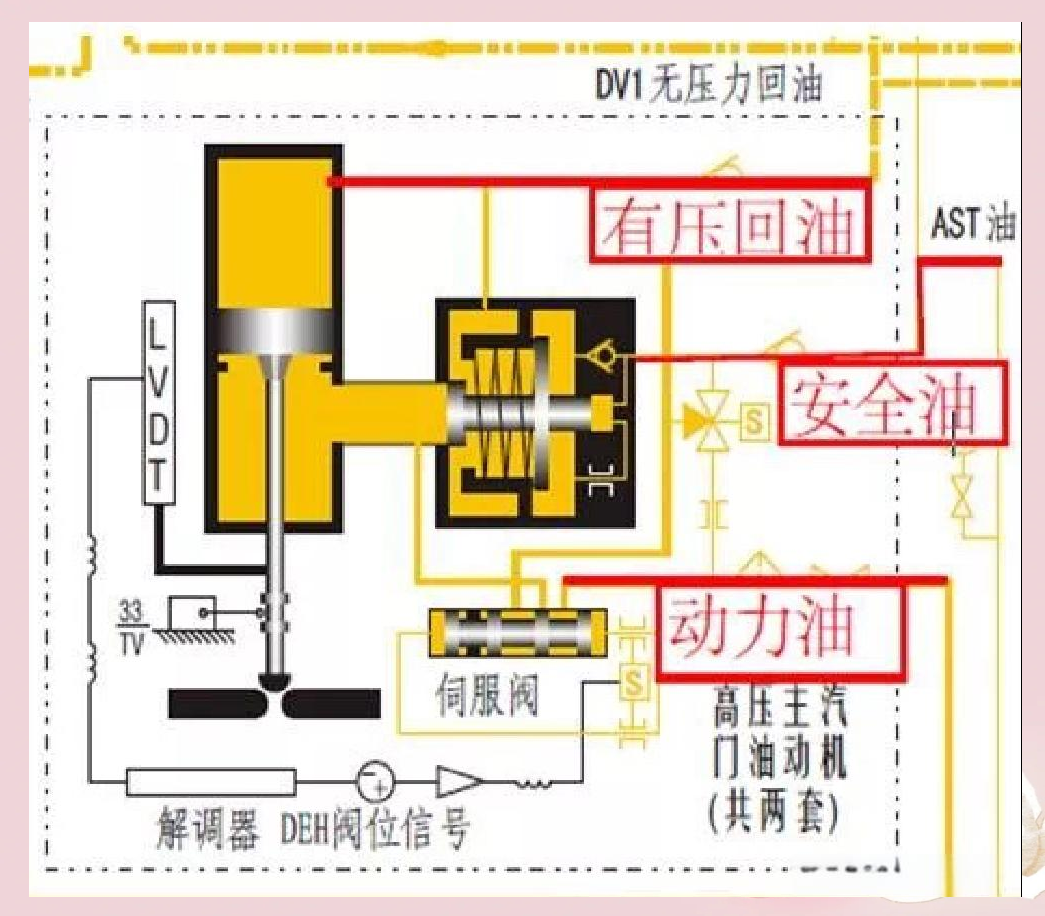

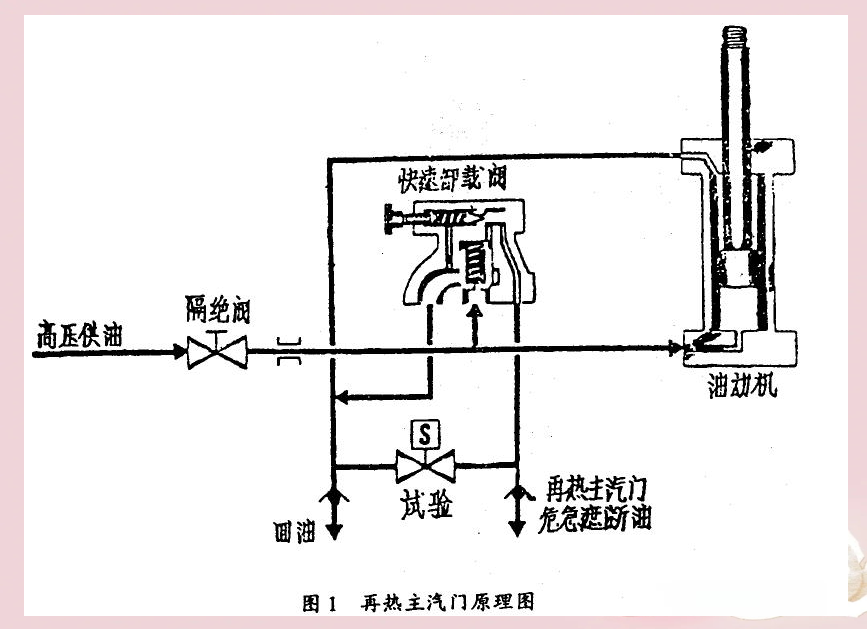

油动机,作为DEH控制系统不可或缺的组件,在每个油动机与系统之间,都通过三根油管紧密相连。以调门为例,这三根油管的功能各不相同:首先,一根油管从EH系统引入高压油,为油动机提供动力源;其次,回油管与系统的有压回油母管相接,出口处设有逆止阀,旨在防止在线维修时的油倒流;最后,还有一根安全油管,其出口也装有逆止阀,主要用于泄去油动机的安全压力,从而实现快速关闭油动机的功能。

油动机的分类及其工作原理

油动机,作为DEH控制系统中的关键组件,其设计为单侧型,即油压提供开启力,而弹簧则负责提供关闭力。油缸采用单侧进油方式,与一个控制模块相连。该控制模块上配备了截止阀、快速卸荷阀、逆止阀等关键元件,用于精确控制油动机的油回路。通过不同的附加组件组合,可以构建出两种基本类型的执行机构:开关型和控制型。其中,RSV(Rapid Shut Valve)为全开全关型,而其他类型则为可控型。

在具体应用中,高压主汽门油动机的安全油管与危机遮断(AST)油总管相连,而高压调门油动机(GV)、中压抽汽调门油动机(IV)以及低压抽汽调门油动机(LV)的安全油管则与超速保护(OPC)油总管相连。这些油动机的主要部件包括油缸、卸荷阀、逆止阀、截止阀等,同时还有相应的安全油作为备用。此外,高压主汽调门油动机还配备了LVDT电液伺服阀和滤网等高级组件。

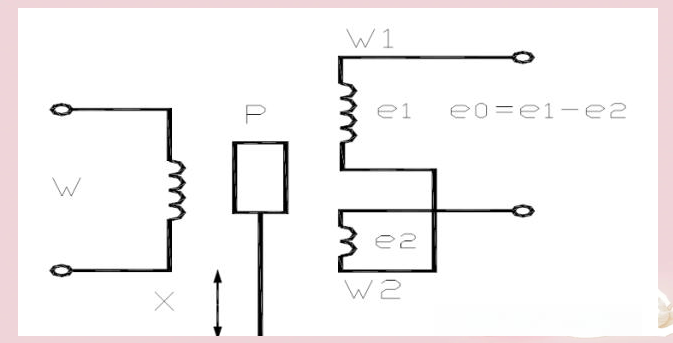

油动机的关键部件——LVDT

LVDT,即线性位移差动变送器,其核心构造包括铁心、衔铁、初级线圈和次级线圈。这些线圈被精心布置在线圈骨架上,而线圈内部则配备了一个能够在其中自由移动的杆状衔铁。当衔铁恰好处于线圈的中心位置时,两个次级线圈所产生的感应电动势是相等的,从而确保输出电压为0。然而,一旦衔铁在线圈内部发生位移并偏离中心,两个线圈所产出的感应电动势便会出现差异,进而产生电压输出。这种电压的大小与位移量之间存在着直接的关联。

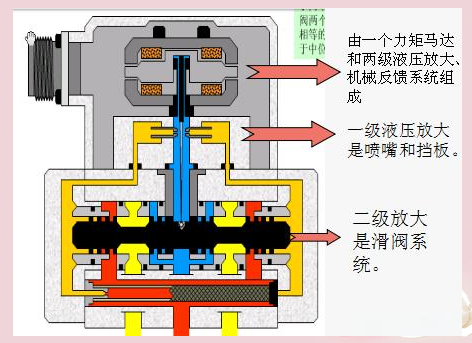

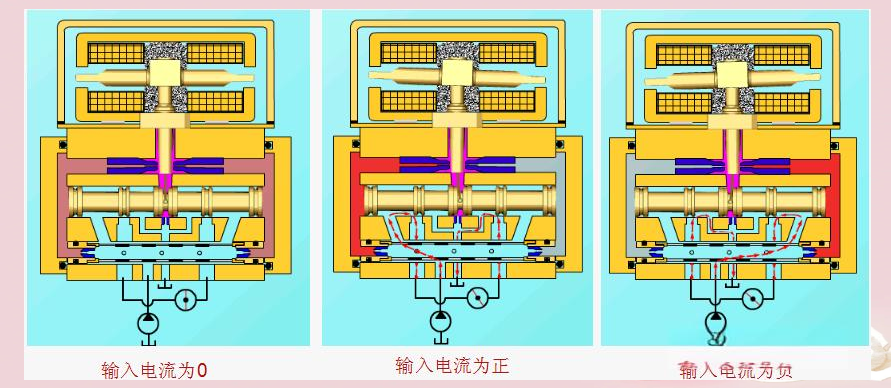

LVDT的工作原理可以形象地比作一个管状变压器,其中包含三组精密布置的线圈以及一个纯铁铁芯。这个铁芯与油缸活塞杆相连结,随着活塞杆的上下移动,铁芯也会相应地移动,从而改变两组次级线圈中的感应电动势。随后,介调器(或解调器)将这两个线圈的感应电动势进行叠加和整流,输出一个与活塞杆位移成正比的反馈电压。这个反馈电压随后被送至加法器,与DEH发出的指令电压进行对比,得出差值后送至伺服放大器。当DEH的指令电压高于LVDT的反馈电压时,表明油动机的开度尚未达到预期,伺服放大器会据此输出一个正向电流,开启伺服阀,使高压油与高压油缸的油路相连通,从而推动活塞上移。同时,LVDT的反馈电压也会线性增加,直至两个电压的差值接近为零,此时伺服阀会切断油路,活塞的开度也将保持稳定,完成开度增大的整个过程。反之,若DEH的指令电压低于LVDT的反馈电压,则表示油动机的开度过大,伺服放大器将输出一个反向电流,推动活塞下移,直至两个电压再次平衡。

油动机部件——电液伺服阀

电液伺服阀,作为油动机的关键部件,其外观如图所示。它负责根据DEH的指令电压与LVDT的反馈电压之间的差异,精确控制高压油的流向和流量,从而实现对油动机开度的准确调节。

油动机部件——卸荷阀

快速卸荷阀,作为油动机液压模块上的重要组件,其核心作用是在机组面临故障需紧急停机时,或危急遮断装置动作导致危急遮断油泄压后,能够迅速释放油动机活塞下腔的压力油,促使阀门迅速关闭,从而确保机组的安全。

在油动机的正常运行过程中,AST和OPC油压首先建立,随后P1油压与P2相等,这使得杯形阀得以关闭,进而将和油路隔离开来。此时,高压油能够与活塞下油缸相连通,从而促使阀门逐渐开启,增大其开度。然而,一旦出现遮断信号导致AST和OPC油压丧失,P1油压便会下降,杯形阀随之打开,使得和油路重新相连通。这样,活塞下油缸中的油便会被泄去,阀门在液压的作用下迅速关闭。这一系列的动作确保了机组在面临故障或需要紧急停机时的安全性。

控制型执行机构

控制型执行机构具备独特的优势,它能够根据需要,将阀门精准地控制在任意中间位置,从而灵活适应进气量的变化。在蒸汽轮机系统中,高压主汽调门、中压抽气调门以及低压抽气调门均采用了这种控制型执行机构,以确保系统的稳定运行和精确控制。

控制型执行机构虽然具备独特的优势,但并非万能。在某些情况下,为了保护机组安全,它只能选择将阀门置于全开或全关的状态,而无法实现任意中间位置的精准控制。此外,高压主汽门通常采用中为开关型执行机构,以确保系统的稳定性和安全性。

04-危急遮断系统概览

为了防范汽轮机在运行过程中可能因设备故障而遭受重大损害,危急遮断系统应运而生。该系统持续监控一系列关键参数,如汽轮机转速、推力轴承磨损情况、轴承油压水平、冷凝器真空度以及抗燃油油压等。一旦这些参数超出预设的安全范围,系统将迅速发出遮断信号,以关闭所有汽轮机的进气阀门,从而确保机组的安全。

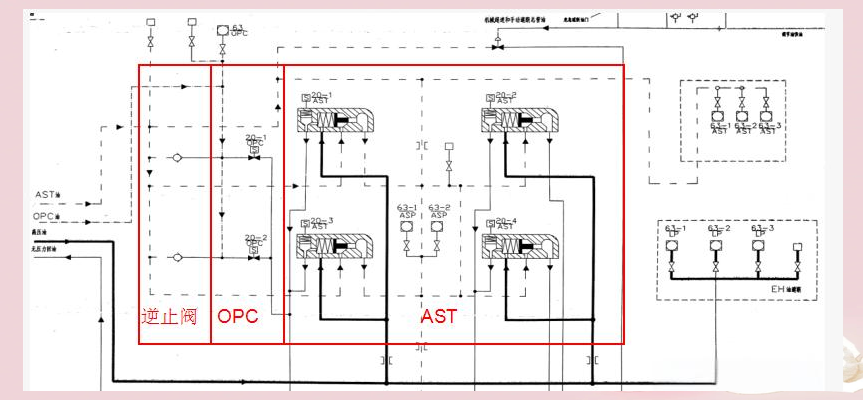

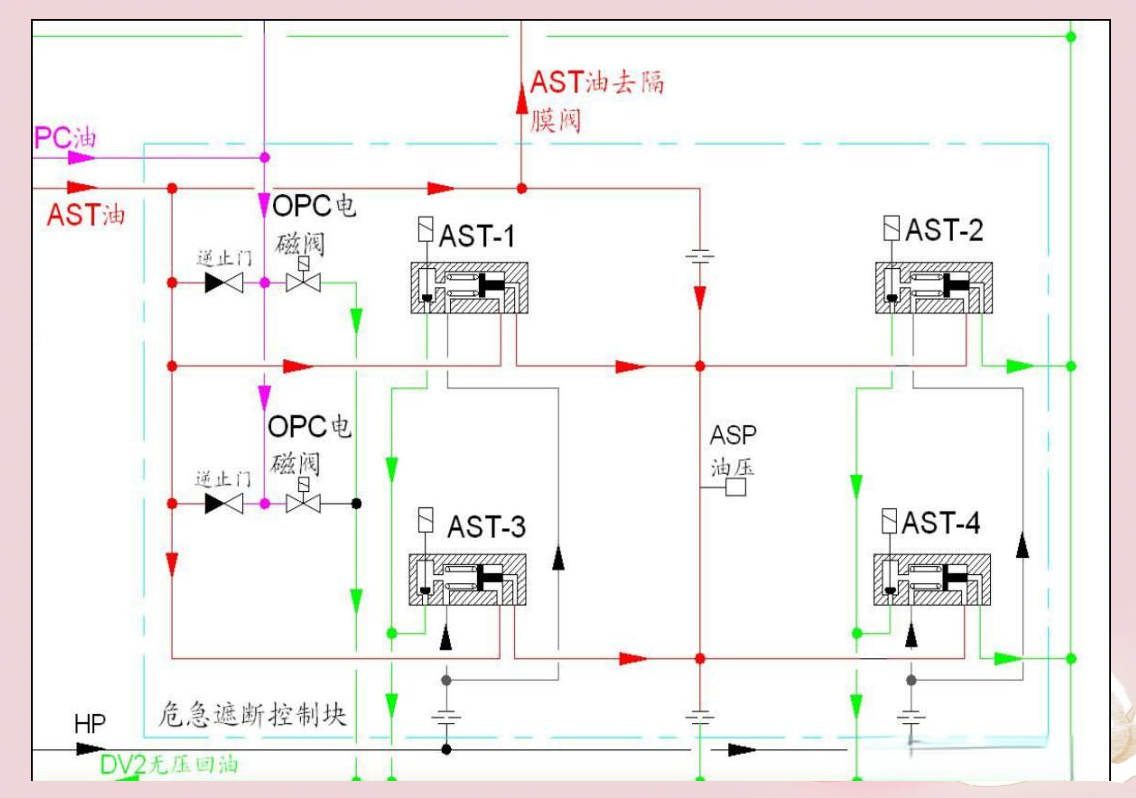

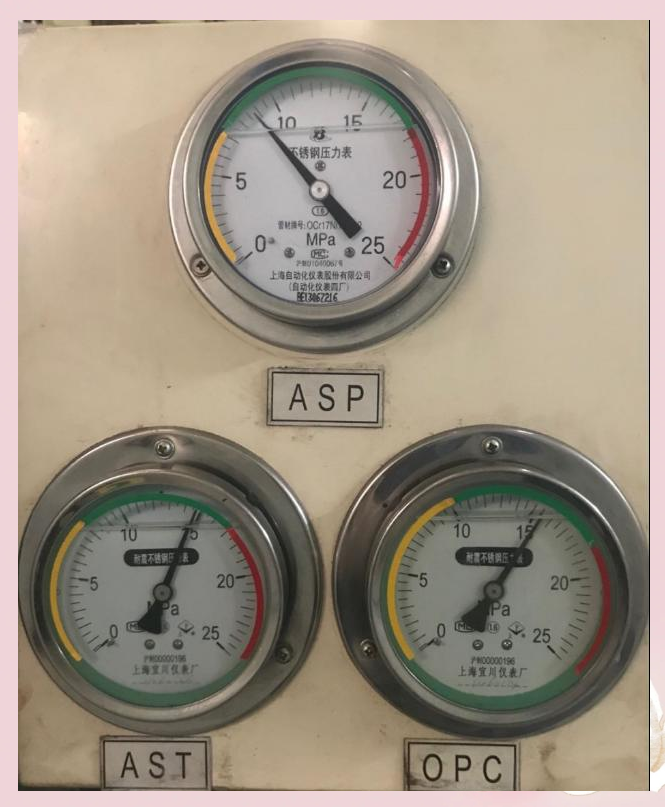

危急遮断系统主要由危急遮断模块(包含电磁阀)、隔膜阀、空气引导阀、压力开关等核心部件构成。其中,危急遮断模块内部包含四个AST电磁阀、两个OPC电磁阀、两个逆止阀以及一系列连接通道,共同构成了系统的中枢。

危机遮断控制块在系统中扮演着至关重要的角色,它负责连接启动停机危急遮断(AST)与超速保护(OPC)母管,确保两者之间的顺畅沟通。该控制块内部结构复杂,精心布置了多条油路,连接着系统中的各个关键元件。特别值得一提的是,其中还安装了6只电磁阀,包括4只AST电磁阀和2只OPC电磁阀,它们共同构成了控制块的核心功能。

此外,还设有2个单向阀,巧妙地安装在AST和OPC油路之间。当OPC电磁阀通电打开时,OPC母管内的油压会逐渐降低。然而,由于单向阀的独特设计,AST油压则保持稳定,不会受到影响。这样,主汽门便能维持全开状态,确保机组在超速时仍能保持稳定。一旦转速降至额定值,OPC电磁阀失电关闭,调节阀组便会重新开启,从而精准控制机组转速。

当AST电磁阀动作(失电打开)时,AST油压会瞬间丧失。这时,OPC油压也会因单向阀的作用而迅速下降,触发所有气门关闭,确保机组在危急情况下能够迅速且安全地停机。

在机组的正常运行状态下,AST电磁阀保持通电状态,从而有效地封闭了危急遮断母管的泄油通道,确保执行机构活塞下腔的油压能够稳定维持。然而,一旦电磁阀失电并打开,泄油通道便会被开启,导致所有气阀同时关闭,触发机组的停机操作。值得注意的是,这四只电磁阀在布置上采用了串并联的方式,这种巧妙的设计不仅提高了系统的安全性——至少需要有一只电磁阀打开才能使油路泄去,还确保了即使其中任何一个电磁阀出现故障或拒动作,也不会引发不必要的停机,从而大大提升了系统的可靠性。

AST电磁阀的动作原理可以这样理解:以AST-3为例,当电磁阀带电时,Y型小阀会关闭,使得HP高压油进入后能够形成一个压力腔,这个压力腔会顶住右侧大阀的阀座,从而隔断AST油路。相反,当电磁阀失电时,Y型小阀会打开,HP高压油得以泄去,右侧大阀在弹簧力的作用下打开通路,AST油也随之泄去。

此外,ASP油管路中装有两只大小相同的截流孔。这两个截流孔的作用是允许AST油经过但并不使其泄掉。截流孔之前的油压为AST油压,之后的则为无压回油。而这两个截流孔之间的油压即为ASP油压,大约是AST油压的一半。

值得注意的是,这两只截流孔的中间位置分别与3电磁阀的出口以及4电磁阀的入口相连。ASP油压开关能够监视AST的具体动作,特别是在进行AST单个试验时。当#3中的任何一个电磁阀动作时,ASP油压会相应增加;而当#4中的电磁阀动作时,ASP油压则会降低。这种设计使得我们可以在运行中有效地监视AST电磁阀的动作状态。因此,ASP也可以被称为状态油压,它主要用于监视这四只AST电磁阀的工作状态。

OPC电磁阀:

OPC电磁阀主要负责响应超速信号,该信号由DEH控制系统进行监控。在机组发生甩负荷或超速情况时,DEH会向电磁阀发送一个3秒的脉冲信号,导致电磁阀开启,从而泄去OPC油路中的压力。这一动作将触发调门迅速关闭,以保护汽轮机。

一旦汽轮机转速恢复正常,电磁阀的供电将被切断,电磁阀关闭,OPC油压开始重建。此时,DEH会调节气阀,确保其开度与机组的负荷需求相匹配。

系统中配备了两个OPC电磁阀,以确保即使其中一个失效,另一个也能提供必要的保护,从而防止机组超速的风险。

隔膜阀:

隔膜阀是连接低压安全油系统与高压EH高压油系统的重要组件。其作用是在透平油系统压力降至危险水平时,通过EH油系统切断汽轮机,起到保护作用。

在汽轮机正常运行时,低压安全油会进入隔膜阀上方的腔室,对膜片施加压力,克服弹簧力使阀门保持全关状态,从而阻断AST危急遮断油通往回油的通道。

一旦机械超速机构或手动超速杠杆动作导致安全油失去,隔膜阀将打开,遮断油被泄去,所有进气阀将关闭,以确保汽轮机的安全。

05-常见事故案例

EH油系统在长期运行过程中可能遇到多种故障,这些故障的有效处理对整台机组的安全至关重要。常见问题包括油压波动、EH油压下降、EH油泄漏以及执行机构故障。在应对这些故障时,需注意以下要点:

当油压降至12MPa时,应检查备用泵是否自动启动,否则需手动开启。

在高温环境下运行,需密切观察油温变化,做好降温准备,以防止油温过高导致油质劣化和密封圈老化。

发现EH油泄漏时,应尽量在维持油压的前提下隔离泄漏点,并立即联系检修人员补油。若无法隔离泄漏,则应申请故障停机。

若泵出口压差高,应启用备用泵并联系检修人员更换滤网。

若运行泵出现异常,应立即切换至备用泵。

定期进行测压和检漏工作,以预防潜在故障。

近日,一起EH油箱油位下降的事故发生在3月29日2:00。经检查,发现#6机北侧油动机汽缸接合面存在漏油现象。值班人员尝试复紧处理,但漏油量逐渐增大,威胁到机组的稳定运行。4:00时,值长向省调报告并开始停机,当时总负荷为215MW。4:25和4:30,#6机和#5机相继解列。

随后,拆卸油动机的工作票开始执行。拆卸完成后,生技部将#6机北侧油动机送至上海汽轮机厂进行修理。经过更换O型圈和耐压试验后,油动机恢复正常。经解体发现,O型圈已损坏,推测为厂家安装时位置不正导致运行中受压不均而损坏。这反映出设备制造过程中的装配质量监管存在不足。

全部评论 (0)