导语

汽车零部件的出口,常被称作汽车KD出口散件。这一过程涉及到的汽车KD包装设计,实际上是一个相当复杂的系统工程。在设计过程中,需要综合考虑多个因素,包括汽车制造的工艺流程、物流环节的顺畅性、所选用包装材料的特性,以及海关的相关规定等。同时,还要确保包装在质量、成本效益、装卸操作的便捷性、组装工艺的契合度,以及标识的清晰度等方面都能达到要求。

接下来,我们将对汽车散件的包装设计进行系统的分析,包括设计输入的考量、设计原则的把握、设计过程的推进,以及包装材料的合理选用等各个环节。希望通过这些详细的阐述,能为汽车及其相关企业在规划高效且低成本的KD出口散件包装时,提供一些有价值的参考经验。

KD组装形式

在汽车KD出口过程中,根据不同的需求和情况,会采用多种组装形式。其中,SKD(Semi-Knocked Down)组装是一种常见的形式。它指的是在散件出口时,车身已经完成焊装和涂装,其他如发动机、变速器等关键零部件也以总成形式提供。这些散件到达国外后,只需进行简单的组装即可成为一辆完整的汽车。

SKD组装形式又有SKD1和SKD2之分。SKD1表示车身涂装完毕,并装入了座椅、内饰件等;而SKD2则是指车身仅完成涂装或电泳工序,不装入任何内、外饰件。另外,CKD(Completely Knocked Down)组装形式则意味着零部件完全拆散,车身及大部分零部件均以分散的焊合件总成形式供货,需在国外进行焊装、涂装和总装等多道工艺才能完成整车装配。

2 包装设计输入条件

(1)完整的总成BOM

总成BOM是包装设计的基石,它详细列出了零部件的编码、中英文名称、单车用量、净重及主要材质等信息。在编制总成BOM时,需与外商充分沟通,确保满足进口国海关的要求,并注意保持BOM的维护与更新,以适应海外工厂的仓储和组装需求。

(2)进口国对包装的要求

进口国可能对包装材料提出可回收性、环保性及特殊要求,如木材的处理方式等。这些要求直接影响到包装设计的可行性和成本。因此,在设计过程中必须充分考虑并满足这些要求。

3 包装设计原则

包装设计需遵循一系列原则,以确保零部件在运输和存储过程中的安全与完整。这些原则包括:操作简便的防护措施、成本效益优化、便于集装箱装卸、适应汽车组装工艺,以及清晰实用的标识等。同时,还要充分利用集装箱空间,提高其利用率。

4 包装设计过程

(1)确定经济发运批量

与外商共同确定每批次发运的台套数量,一般以经济批量如120等数字为准,以实现不同数量零部件的合理装箱组合。后续订单需按照经济批量的整数倍进行订货,包装单元和包装箱也需相应设计。

(2)零部件识别分类

汽车KD件种类繁多,外形、尺寸、质量及特性各异。因此,在包装设计前需要对零部件进行仔细识别和分类。易碎件如风窗玻璃等需特别防护;易划伤件如门饰板等需注意保护;底盘件和内饰件等也有各自的特点和需求。这些分类信息将为包装设计提供重要的参考依据。

e. 易锈蚀件:包括车身钣金件、制动盘以及车轴等。这些部件容易受到锈蚀的影响,因此在包装设计时需要特别考虑其防护措施。

f. 高价值件:如发动机、变速器、CD机、ECU以及液压控制单元等,这些部件的价值较高,因此其包装设计需要更加严密和稳固,以防止在运输过程中发生意外损失。

在包装设计时,根据这些零部件的不同特性进行分类,是为了能够更有针对性地选择合适的包装材料和防护措施。例如,对于易碎件,可以采用套气垫膜袋或使用海绵条进行辅助支撑,以确保其在运输过程中不会受到损坏;对于内饰件,由于其容易被压伤,因此可以使用高强度的瓦楞纸箱进行包装;而对于易锈蚀件,则需要喷涂防锈油并采用防锈膜进行保护,以延长其使用寿命。同时,对于高价值零部件,其包装物的设计强度可以适度过剩,以确保在发生意外时能够最大限度地减少损失。

(3)设计运输包装单元

在着手设计包装之前,必须先了解集装箱(或特种箱)的尺寸。集装箱通常分为20尺柜、40尺普柜、40尺高柜以及特殊集装箱等几种类型,其具体尺寸如下:

a. 20尺柜:内部容积为长5690mm、宽2340mm、高2180mm,配货毛重通常为5吨。

b. 40尺普柜:内部容积为长11800mm、宽2340mm、高2180mm,配货毛重一般为22吨。

c. 40尺高柜:内部容积为长11800mm、宽2340mm、高2680mm,配货毛重同样为22吨。目前,40尺高柜在运输中应用较为广泛。

在设计包装时,应确保包装单元的宽度尺寸不超过2280mm,高度尺寸不超过2560mm(此高度为包装单元堆叠后的总高度)。此外,集装箱箱口应留有120~200mm的距离(具体距离需根据包装单元尺寸确定),以防止因包装单元尺寸累积误差而导致的装箱困难。

运输包装单元是指通过组合周转箱、金属托盘、料架、仓储笼等零部件而形成的,便于运输的包装结构。它也是将被装入集装箱内的最基本的一级包装单元。

在着手设计运输包装单元时,包装工程师的首要任务是根据零部件的独特外形来构思大型或异型零部件的包装方案。这些零部件可能包括车架、侧围、发动机以及前/后保险杠、排气管等,统称为大件包装单元。在设计过程中,长度和高度方向通常依据零部件的实际尺寸来确定,而宽度方向则按照标准尺寸,例如2280mm或1140mm来设计,以便充分利用2340mm的宽度限制。同时,还需要明确提出包装单元的关键特性,诸如尺寸、重量以及是否支持叠放等。利用CATIA计算机辅助设计工具进行空间布局优化,可以高效且精准地模拟实物排布,从而提升空间使用效率。

侧围周转料架设计

在运输包装单元的设计中,侧围的周转料架是不可或缺的一部分。其设计需充分考虑侧围的尺寸、重量以及叠放特性,以确保在实际运输过程中能够高效、安全地使用。通过利用CATIA等计算机辅助设计工具,我们可以对侧围周转料架进行精准的空间布局优化,从而最大化地提升空间利用率,满足运输和存储的需求。

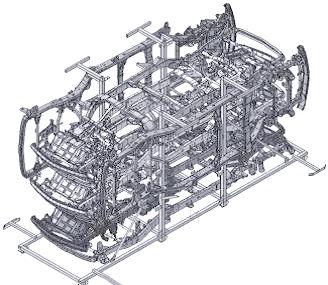

车架周转料架设计

在物流运输和存储环节,车架周转料架同样扮演着关键角色。其设计必须兼顾车架的尺寸、承重能力以及堆叠稳定性,从而确保在运输过程中能够安全、顺畅地流转。借助先进的计算机辅助设计技术,如CATIA等,我们可以对车架周转料架进行精细的空间规划,以实现更高的空间利用率,满足不断变化的物流需求。

在完成车架周转料架的设计后,专业的排箱工程师会进行集装箱的布局规划。

在完成车架周转料架的设计,并确定了空余尺寸后,专业的排箱工程师会依据零部件的独特性,设计出专门用于填补这些空余区域的包装单元。这类包装单元被称为补空包装单元,它们针对塑料件、排气管以及轮胎等不同部件进行专门设计,以确保高效利用空间并保障运输安全。

轮胎周转架的设计完成后,对于体积较小的零部件,我们会依据标准尺寸来制定包装单元,即标准包装单元。其尺寸通常设定为1140mm(或2280mm)×1480mm,高度则根据实际需要灵活调整。在确定了这些尺寸后,我们就可以进一步确定相应的包装箱尺寸,从而完成整个包装设计。

此外,在包装设计的过程中,我们还需要制定一系列的工艺文件和工艺卡,以确保生产、采购及物流环节的顺畅进行。这些文件包括包装材料定额、包装工艺卡以及装、卸箱工艺文件等,它们将用于指导实际生产中的各个环节。

在选择包装材料时,我们会根据零部件的特性和运输需求,综合考虑各种因素。常用的包装材料包括纸制品、发泡材料、塑料/橡胶制品等。这些材料各有其特点,如纸制品轻便且环保,发泡材料具有良好的缓冲性能,而塑料/橡胶材料则耐用且易于加工。通过合理选择和使用这些材料,我们可以确保零部件在运输过程中得到有效的保护。

(4)木质材料的选择与应用

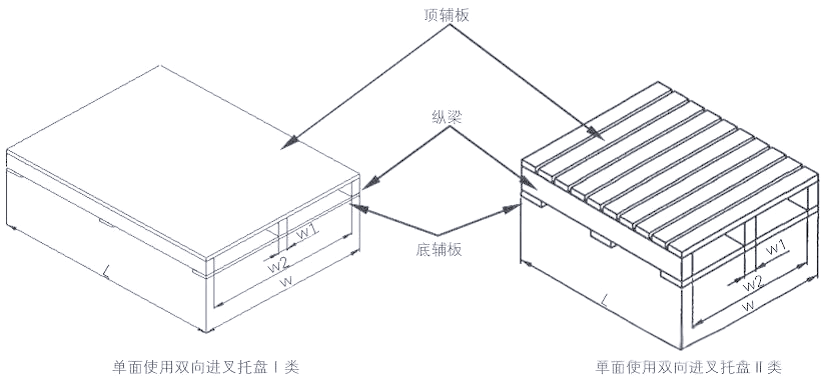

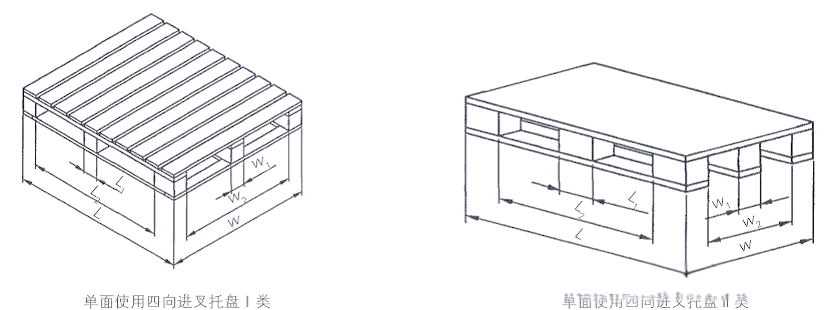

鉴于原木包装在出口时必须经过熏蒸处理,现今多数企业更倾向于采用免熏蒸的木质包装材料,如胶合板托盘、胶合板及压缩木等。以托盘为例,其类型包括单面使用双向、四向进叉托盘,具体分为Ⅰ类和Ⅱ类。在选择托盘时,顶铺板的数量(1张或多张)应依据承载情况而定,而顶铺板和底铺板的厚度则需根据所载货物的重量来调整。此外,纵梁的数量则与托盘的尺寸W密切相关。

a. 当托盘尺寸W小于或等于1140mm时,其纵梁数量应至少为3根,并确保均匀分布。

b. 若1140mm<W ≤1700mm,则纵梁数量需达到4根或以上,同样要求均匀分布。

c. 当W大于1700mm且小于或等于2280mm时,纵梁数量至少为5根,并保持均匀分布。此外,托盘叉孔的高度应不小于50mm,以满足叉车的进铲需求。目前,公司常用的胶合板托盘总高度通常设定为100mm。

(5)金属材料的应用

金属材料在物流包装中占据重要地位,包括型材、板材、缓冲材以及标准制件和紧固件等。汽车主机厂常见的金属工装器具如金属托盘、金属周转箱、周转料架、仓储笼和线边器具等,均体现了金属材料的优越性。这些金属工装多为组合式设计,通过底框、端框和侧框的标准件组合,不仅节省了生产空间,还降低了钢材规格和成本。同时,它们还促进了生产的标准化和立体堆码的便捷性。金属工装特别适用于包装钣金件和质量大的零部件,例如发动机、变速器、车桥以及前/后风窗和车门玻璃等。

通用金属周转箱的设计与制作

通用金属周转箱是物流包装中不可或缺的一部分,其设计制作直接影响着物流效率与成本控制。这种周转箱采用金属材料,结构稳固,能够适应各种复杂的物流环境。通过合理的尺寸规划和结构设计,通用金属周转箱不仅节省了生产空间,还提高了使用的便捷性。此外,其标准化的设计使得各种零部件能够轻松组合,进一步降低了生产成本。无论是用于存储、运输还是周转,通用金属周转箱都能满足各种需求,是现代物流中不可或缺的一部分。

金属托盘的设计与制作

金属托盘作为物流领域中的关键设备,其设计与制作同样至关重要。采用金属材质的托盘,具有出色的耐用性和承重能力,能够应对各种恶劣的物流环境。通过精细的工艺和合理的结构设计,金属托盘不仅保证了使用的安全性,还提高了物流的效率。此外,其标准化的尺寸和零部件设计,使得金属托盘能够轻松与其他物流设备进行组合,进一步优化了物流系统。无论是用于货物运输、周转还是堆放,金属托盘都能满足现代物流的高标准需求。

汽车发动机周转架

包装设计的发展趋势

包装设计正朝着轻量化和材料优化的方向发展,旨在降低成本。如今,科技手段如CAE软件被广泛应用于金属周转箱、金属托盘、仓储笼、料架等金属工装的设计中,以进行结构强度分析,从而实现材料的精准应用。此外,国外已采用采集物流环境数据并输入试验台的方式进行产品包装防护性能的检验,以适应特定的物流环境。

【机巧改善】| 探讨“机巧装置简易自动化的生产线”与“1步1秒1cm的创意工夫”

在当今工业领域,随着科技的不断进步,简易自动化的生产线逐渐成为主流。这种生产线不仅提高了生产效率,还降低了人工成本。而背后的推动力,正是那些机巧装置与创意工夫的结合。每一步的精准控制,每一秒的时间节约,每一厘米的空间优化,都体现了工业设计的巧妙与智慧。接下来,我们将深入探讨这一主题,带您领略机巧装置简易自动化生产线的魅力。

【工场探秘】系列:

【工厂见学】走进上海特斯拉的智能制造世界

【工厂之旅】带你领略九州丰田LEXUS工场的精湛工艺

【工厂探秘】墨西哥奥迪智能工厂的创新之旅

【生产线见学】大金空调的生产装配线,效率与质量的完美结合

【工厂探访】丰田堤工厂的Prius混动车生产线,绿色制造的典范

【工厂系列】日产大连工厂,探寻汽车制造的先进工艺

【柔性生产线探秘】丰田高冈2线,世界上最柔性的生产线

全部评论 (0)