北汽广州公司遵循国际一流工艺,精心打造威旺S50,展现卓越品质。

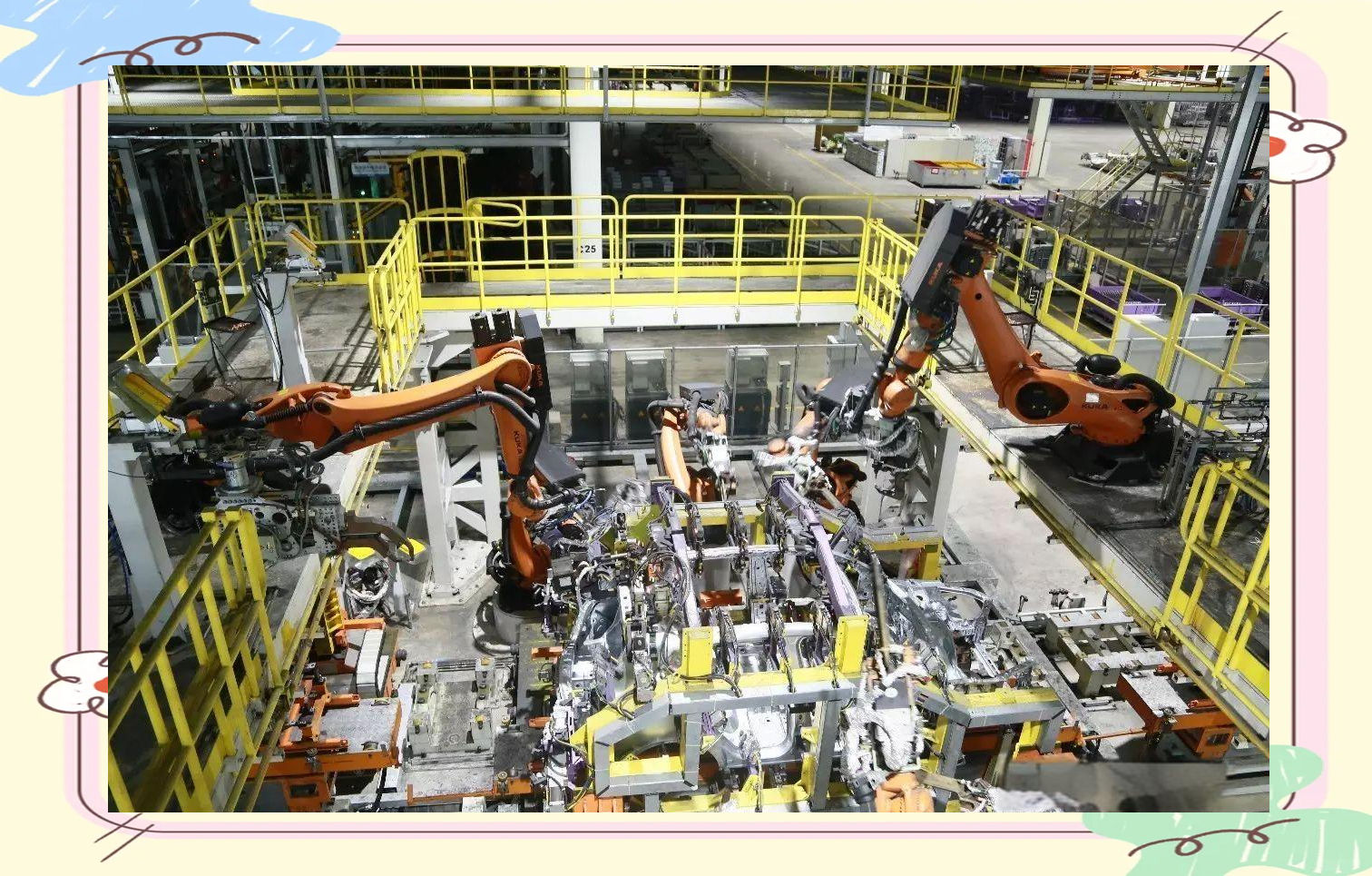

威旺S50,这款源自北汽广州公司的汽车,诞生于广州市增城区。北汽广州公司秉承国际领先的生产理念,其冲压、焊装、涂装及总装四大工艺流程均与全球顶尖技术接轨。公司引进了国内顶尖、国际一流的生产设备,包括KUKA、GUDEL、ABB等知名自动化制造商的机器人,确保了生产线的现代化水平堪比欧美企业。

2017年,北汽广州公司迎来了其发展的第六个年头。在这期间,公司一直致力于确保威旺S50的生产稳定与质量上乘。威旺S50已成为公司的主力生产车型,其整车品质与市场竞争力在不断得到提升。特别是在冲压工艺方面,公司引进了先进的设备与技术,以保障每一辆威旺S50都能达到国际领先的标准。

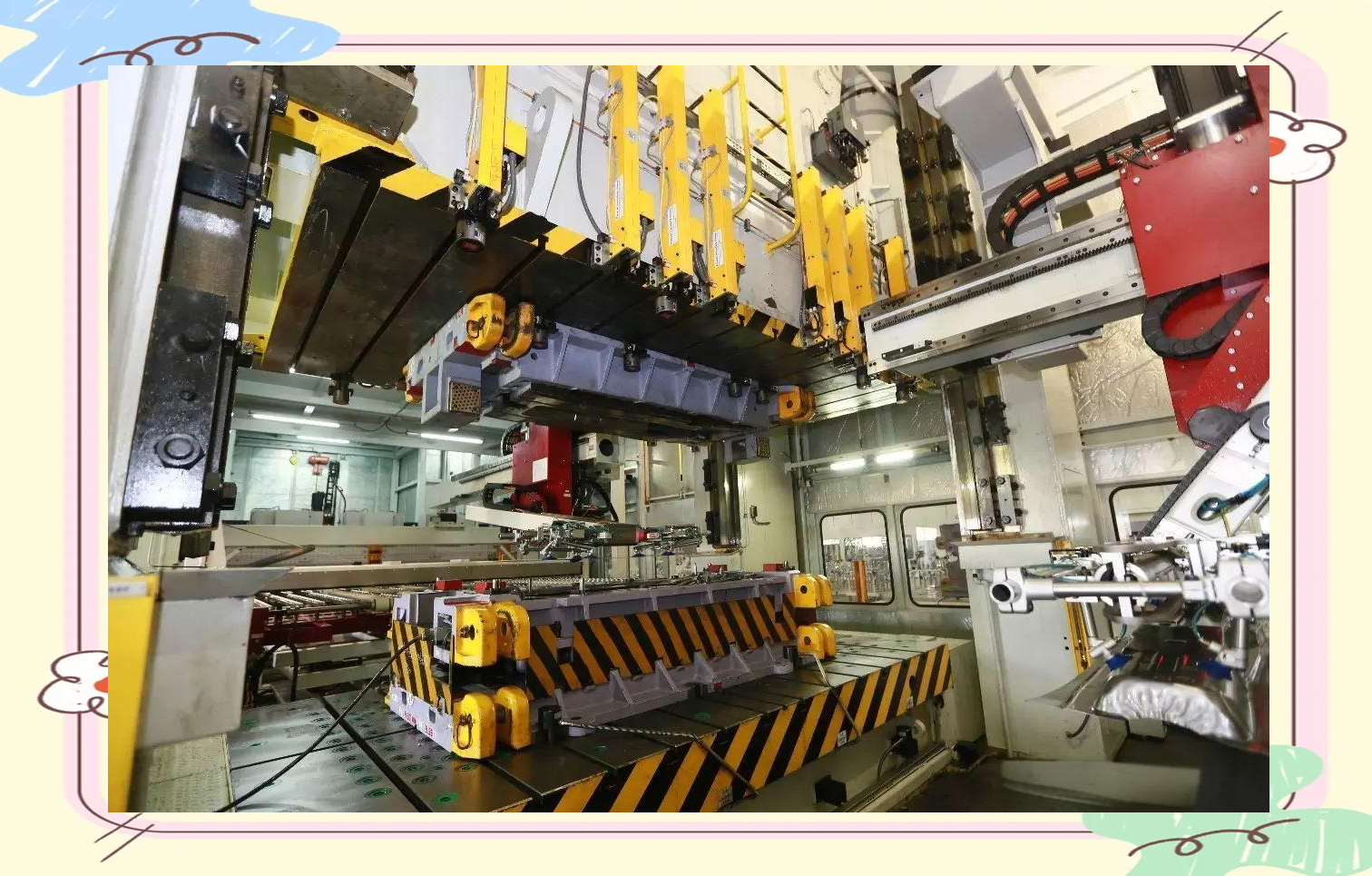

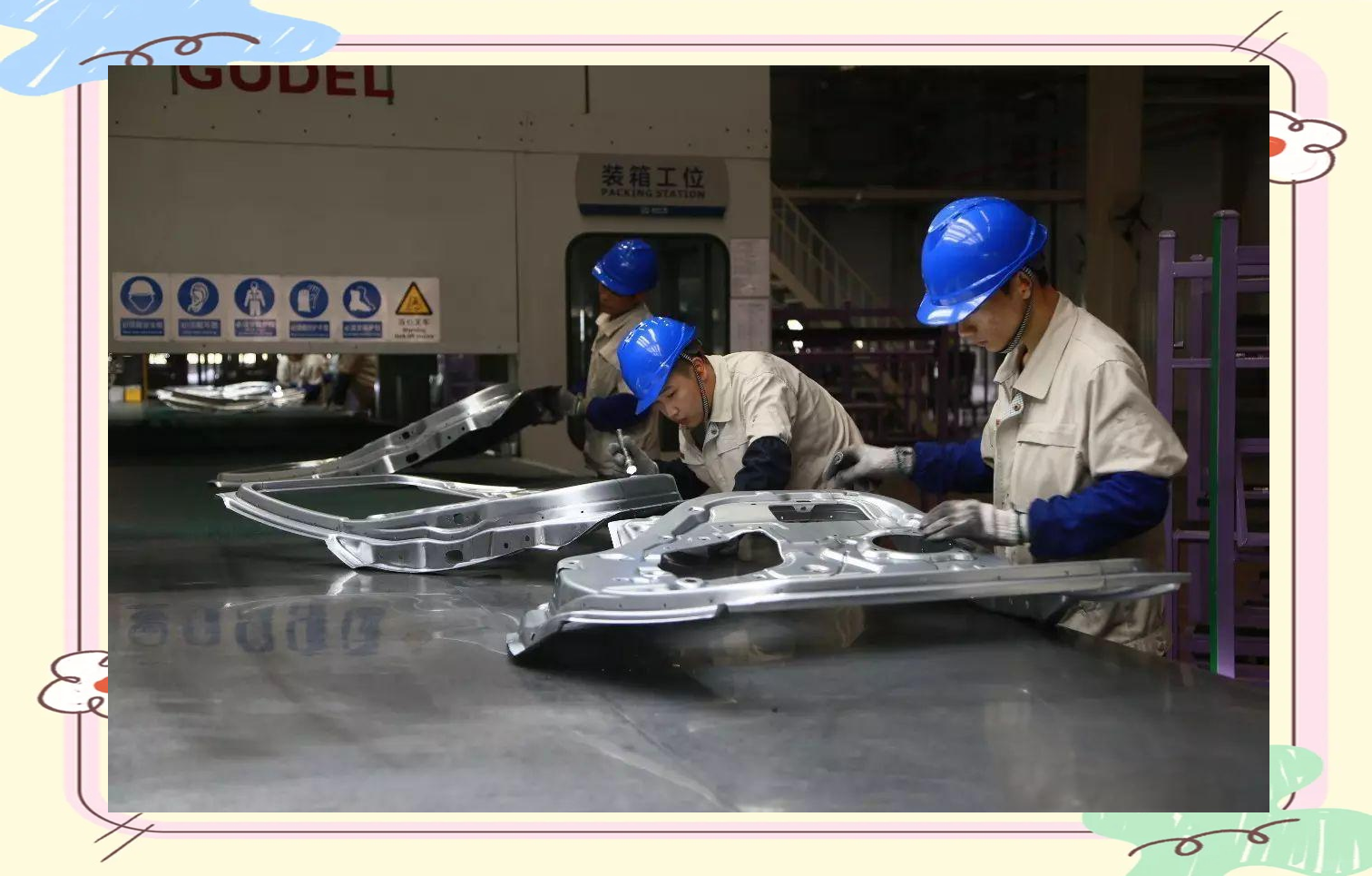

冲压分厂精心规划了A、B两条冲压生产线,这两条生产线均配备了双向移动操作平台,使得换模过程仅需3分钟,高效生产大中型冲压件。A线由5台压机组成,包括1台2400T多连杆压机和3台1000T压机,以及1台1200T压机,其工作台面尺寸为2500mm4600mm。而B线则由4台压机构成,分别为1台1600T多连杆压机和3台800T压机,其工作台面尺寸为2200mm4200mm。值得一提的是,2400T压机选用了德国制造的数控液压垫,并配备了世界顶尖的湿式离合器。此外,这两条冲压线均引入了瑞士GUDEL单臂高速自动化设备,以及先进的光学对中系统,确保了生产的精准与高效。

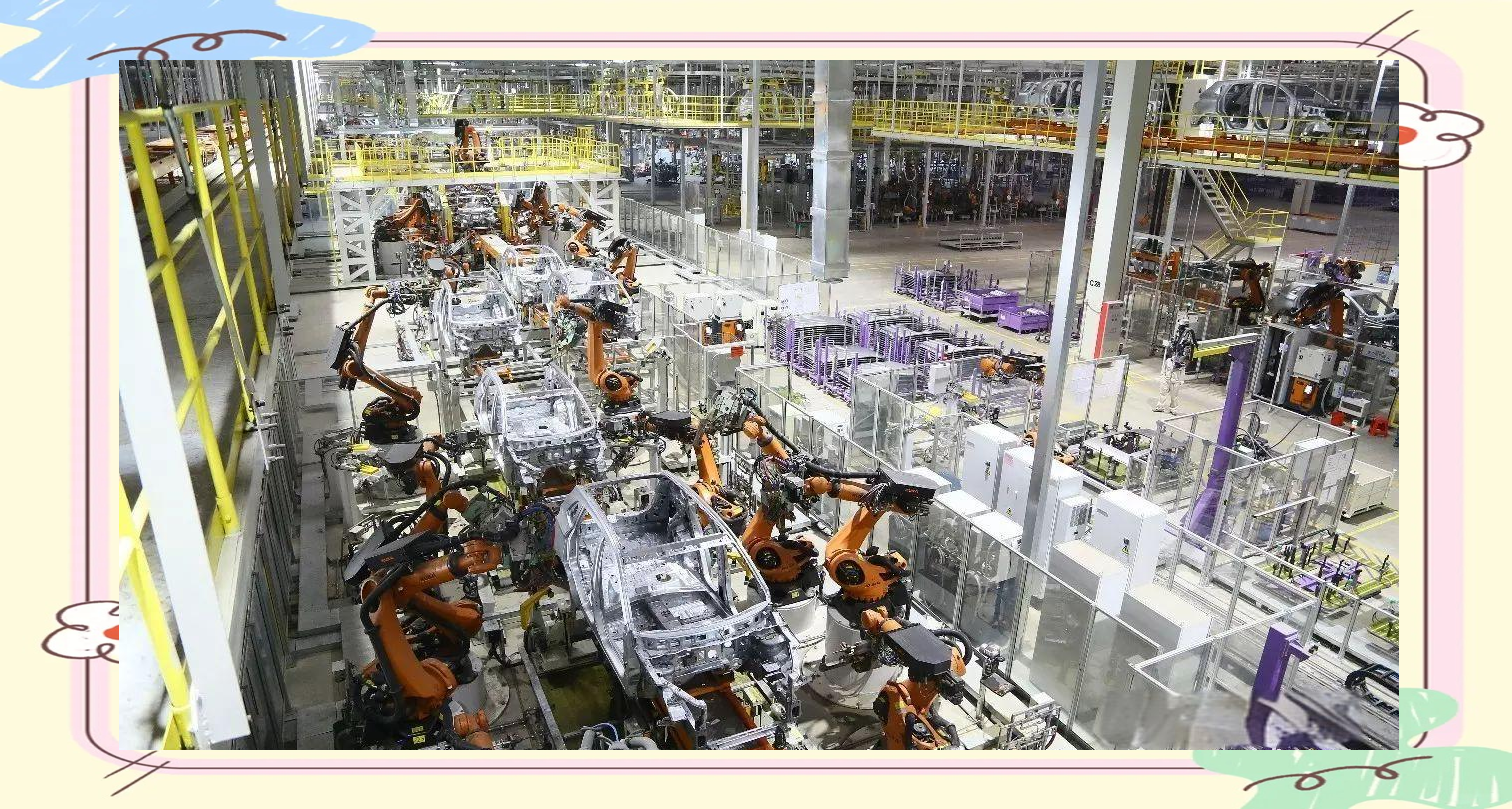

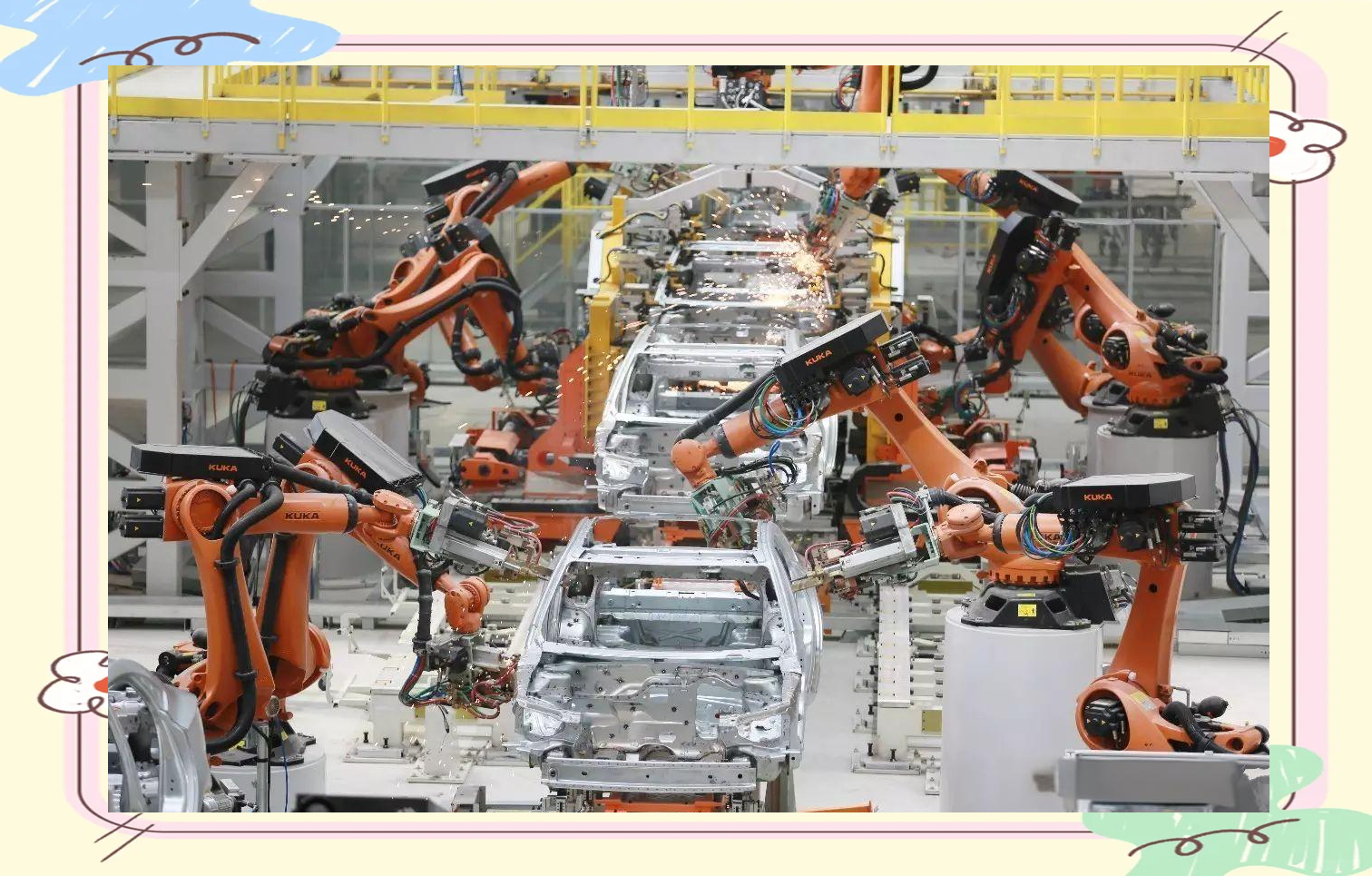

在焊装工艺方面,威旺S50引入了一系列创新技术和设备,包括一次总拼工艺、BOSCH中频自适应焊接控制器、中频一体式点焊机、新型矩阵可视点焊检测仪以及螺钉车检具等。这些技术和设备的运用,使得白车身的制造过程更加高效,实现了12秒的快速切换,同时降低了成本,提高了柔性化和设备开动率。特别是中频自适应焊接控制器的应用,相比工频焊接节能效果显著,达到23%以上,且对电网无污染。此外,手工线点焊设备全部采用中频一体式点焊机,有效减少了焊接飞溅,提升了焊接质量,优化了焊接环境,与普通工频分体式焊钳相比,节能效果高达45%,从而降低了能源成本。新型矩阵可视点焊检测仪的引入,使得检测操作更为简便,缩短了焊点品质的检测时间,同时其内部成像功能大大提高了焊接缺陷的检出率。而螺钉车检具则主要用于零部件匹配、模具修改和夹具调试,为车身质量控制和缩短质量培育周期提供了有力支持。

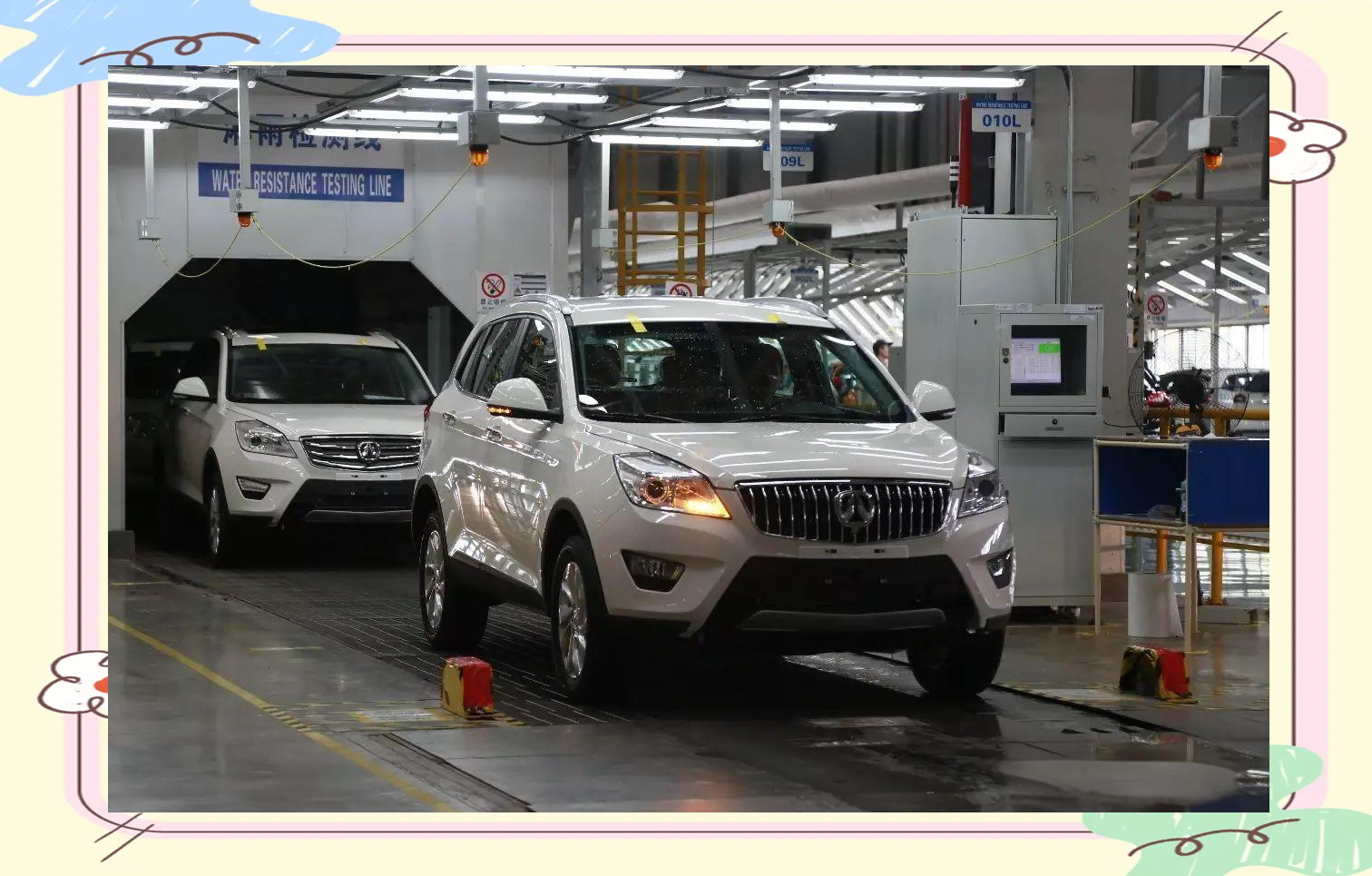

涂装工艺方面,威旺S50采用了先进的3C3B工艺,即阴极电泳烘干、中涂烘干和面漆烘干,同时将密封胶与中涂集成烘干,以提高效率。在涂料选择上,电泳、中涂和色漆均使用环保的水性漆,而生产过程中产生的废水经过生化处理和两级反渗透膜过滤后,得以回用到生产线,实现了污水零排放。此外,前处理电泳线配备了双摆杆输送系统,底板PVC涂料采用机器人自动喷胶,确保了喷涂的均匀性和效率。中涂和面漆的内外板则采用了最新的壁挂式机器人进行自动喷涂,三个内喷站均配备了开门、开盖机器人,实现了内表面的全自动、连续式喷涂。在废气处理方面,喷漆废气经过转轮富集和RTO集中焚烧处理,确保了生产环境的清洁与安全。值得一提的是,连续通过式内部喷涂和转轮浓缩废气处理技术的应用,在国内汽车行业尚属首例,体现了威旺S50在涂装工艺方面的创新与领先地位。

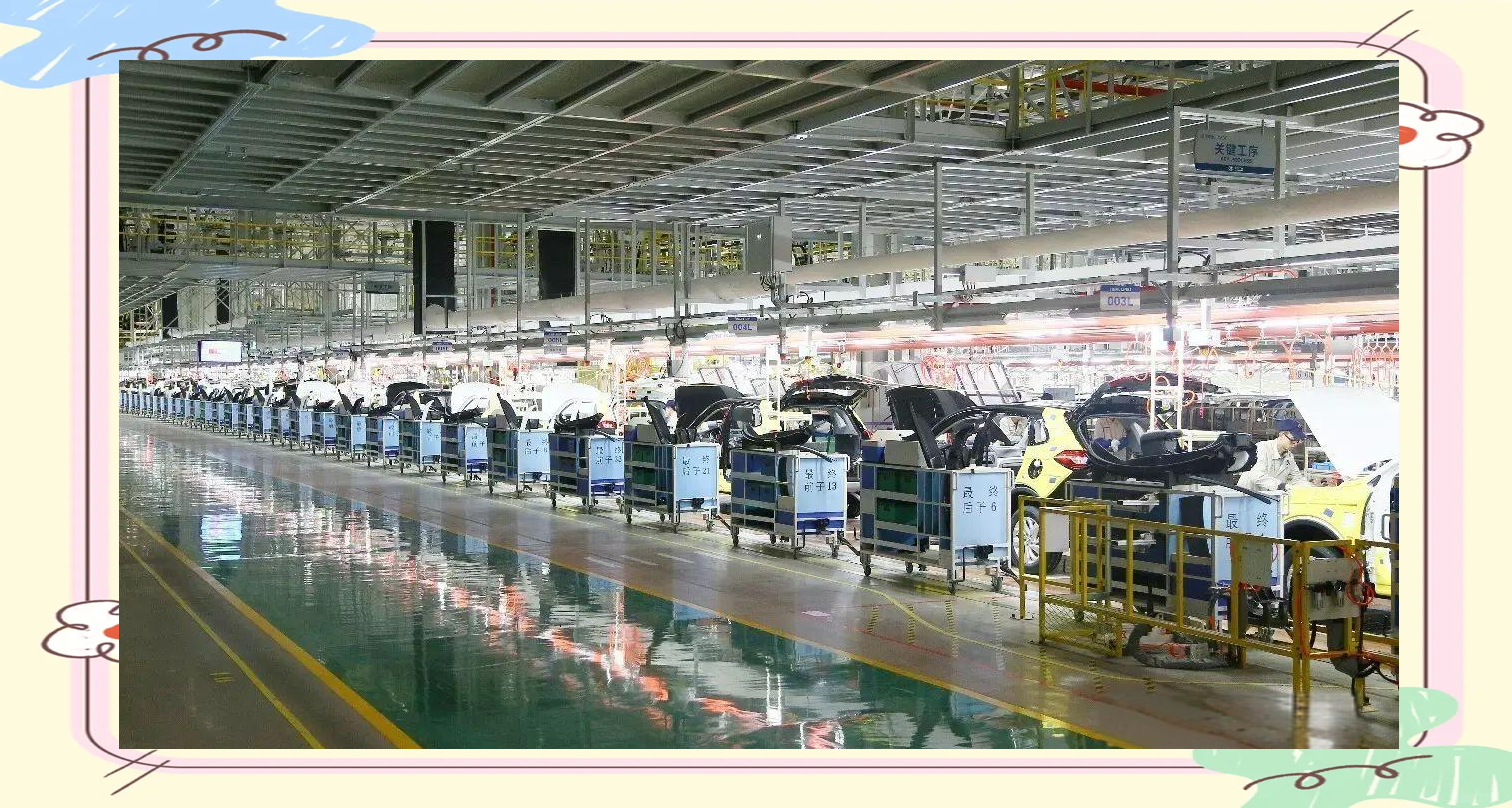

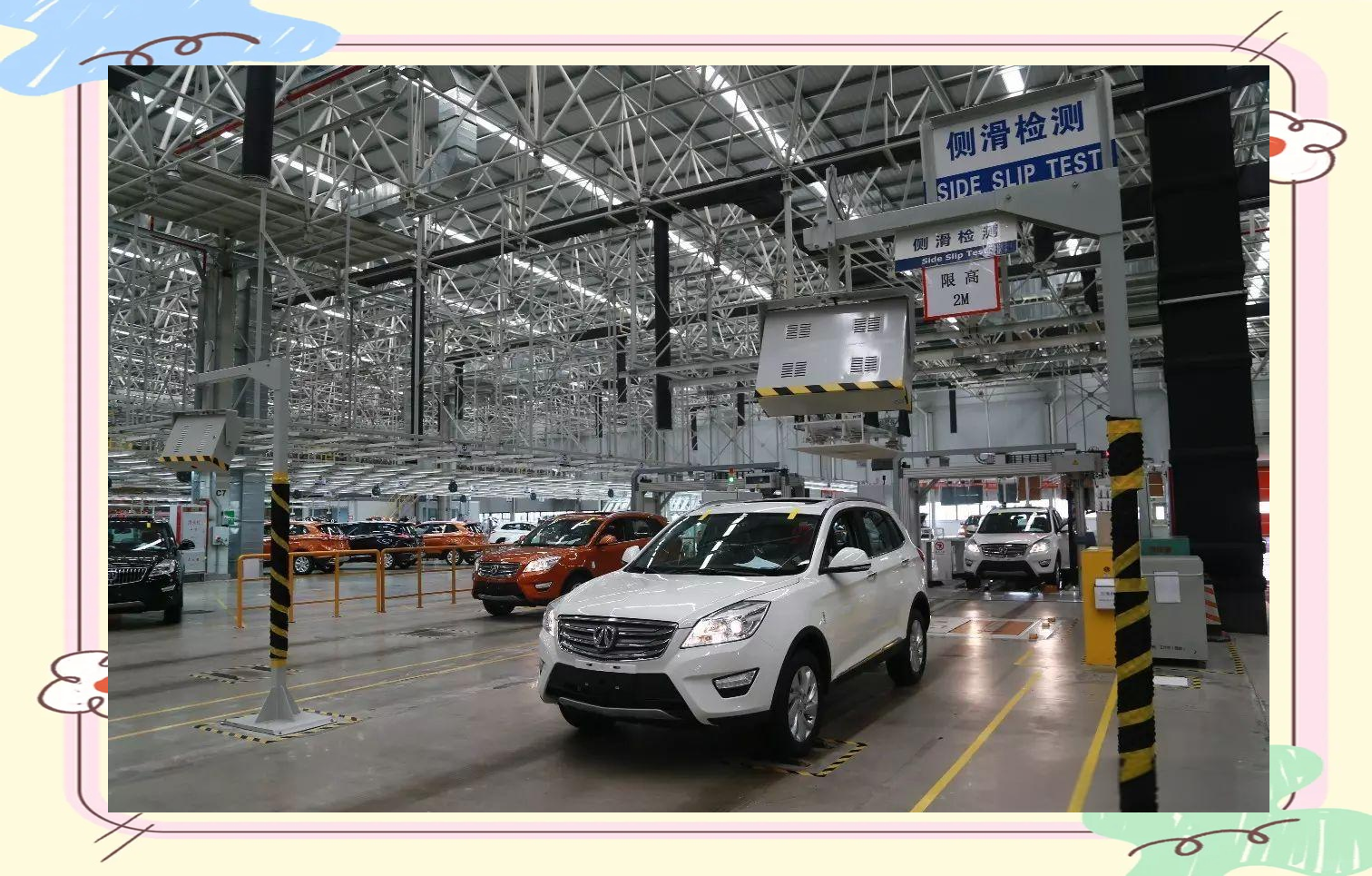

总装分厂的生产线布局呈L形,采用精益生产理念,支持多平台车型的共线生产。在物流规划上,我们遵循物料配送路线最短化的原则,小件物料采用SPS(Set Parts Supply)配送方式,而大件则采用排序供给方式,确保了物流的高效与准确。设备选型方面,我们严格挑选知名品牌,并综合考虑了降低劳动强度、人性化设计、环保节能等多重因素。例如,内饰线引入了可升降式滑板,其作业高度可灵活调整,有效减轻了作业者的劳动负担。此外,内饰线和最终线均采用了摩擦轮驱动技术,显著降低了生产过程中的噪音。

北汽广州公司如何以国际一流工艺打造威旺S50

0

全部评论 (0)