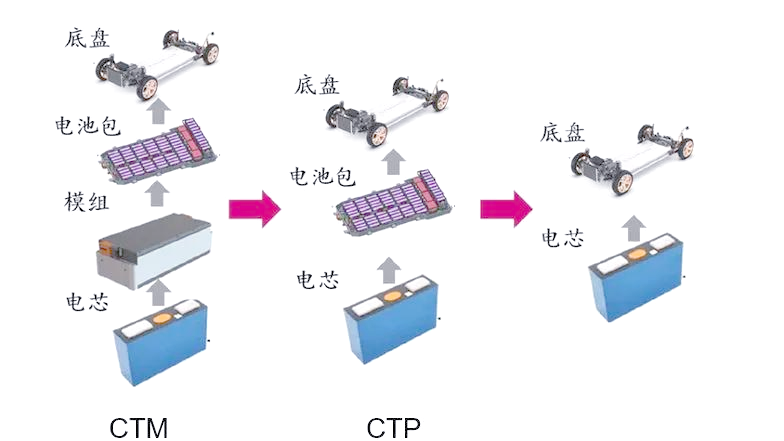

目前,电池包的主流结构包括CTM、CTP、CTB和CTC四种。CTM,即cell to module,意味着将电芯直接集成在模组上,并通过壳体进行封装,从而构成电池包。CTP,也就是cell to pack,则是更进一步,直接将电芯集成在电池包内部,简化了模组的使用。CTB,即cell to body,这种结构特点是车身底板与电池上盖的融合,实现了无底板设计。而CTC,即cell to chassis,则更为创新,将电芯直接安装在一体化冲压成型的底板上。

CTM

目前,宁德时代作为业内领先的电芯供应商,其8155电芯广受市场青睐。主机厂通常自建pack线,将模组与电芯进行封装,从而形成电池包,这种做法已成为行业主流。奔驰、宝马、大众和奥迪等知名汽车品牌均采用此技术路线。

CTM的优点在于其成熟的技术和便捷的售后维修。由于模组可以单独更换,无需整包报废,这大大降低了维修成本。此外,简化了的生产过程也提高了效率。然而,其缺点在于电池包的内容积利用率相对较低,即电池包内部空间未能得到充分利用。

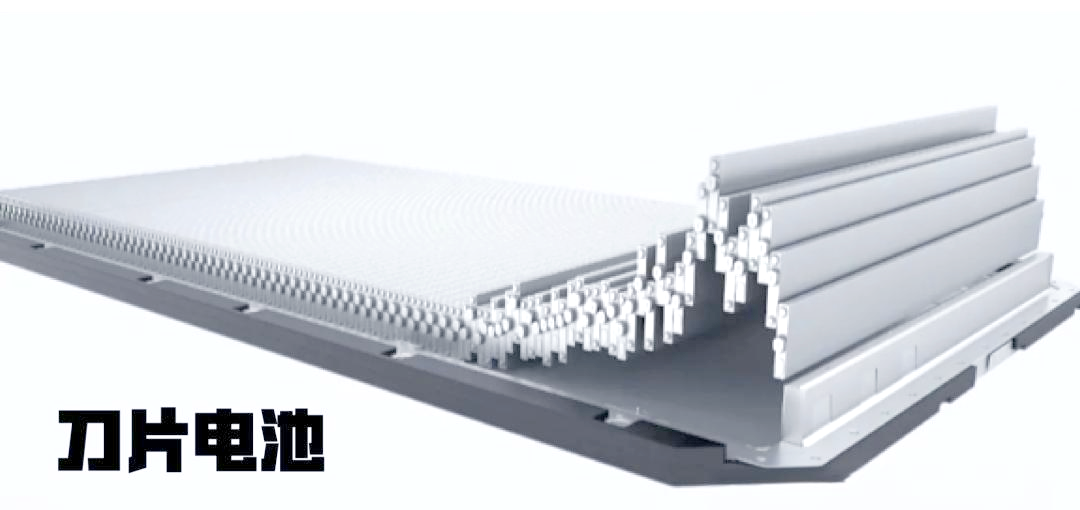

CTP

麒麟电池和刀片电池等知名设计均采用了CTP技术。这种设计的优势在于高体积利用率,能够在有限的空间内容纳更多的电芯,从而减少了零件数量并简化了生产工艺。

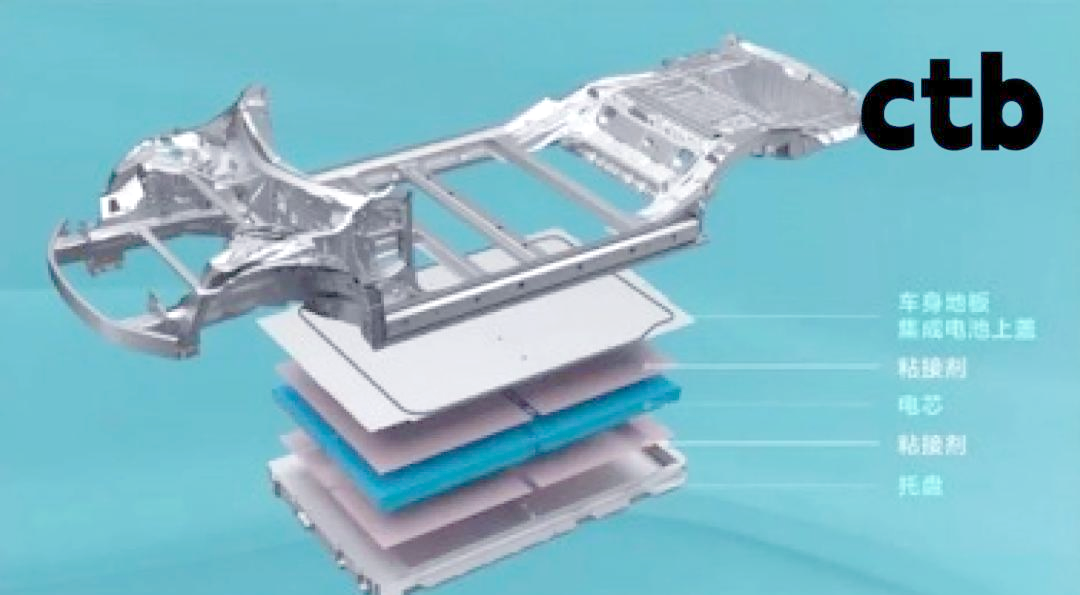

CTB

某迪的某海豹车型采用了CTB技术,将电池的上盖与车身底板合二为一,不仅增强了车身的刚性,还为乘客提供了更多的乘坐空间。然而,这种技术需要较高的技术自信和批量应用能力。

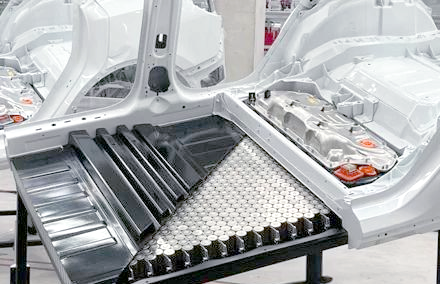

CTC

Tesla是CTC技术的代表,该技术将电芯直接安装在一体化冲压成型的底板上。虽然国内生产的3和Y仍采用CTP技术,但CTC技术在海外已得到广泛应用。其优点与CTB相似,都是通过优化电池结构来提高空间利用率和车身刚性。

总结:

对于无法自主生产电芯的主机厂来说,CTM仍是快速部署且实现量产的成熟选择。而CTP技术则在技术上更进一步,通过简化结构和减少零件来降低成本。CTB和CTC技术则更为激进,不仅要求高超的电芯制造技术,还需要车身设计、制造工艺等多个领域的协同发展。随着大压铸技术的崛起,CTB的优点将得到进一步放大,未来有望成为汽车行业的新趋势。

全部评论 (0)