汽轮机轴瓦间隙的标准涵盖了顶隙、侧隙、轴向间隙以及轴瓦紧力等多个方面。其中,顶隙作为轴瓦与转子之间的关键径向间隙,其标准通常设定为轴径的15%~2%,旨在确保转子顺畅旋转的同时,有效减少漏气,并保持优越的润滑性能。

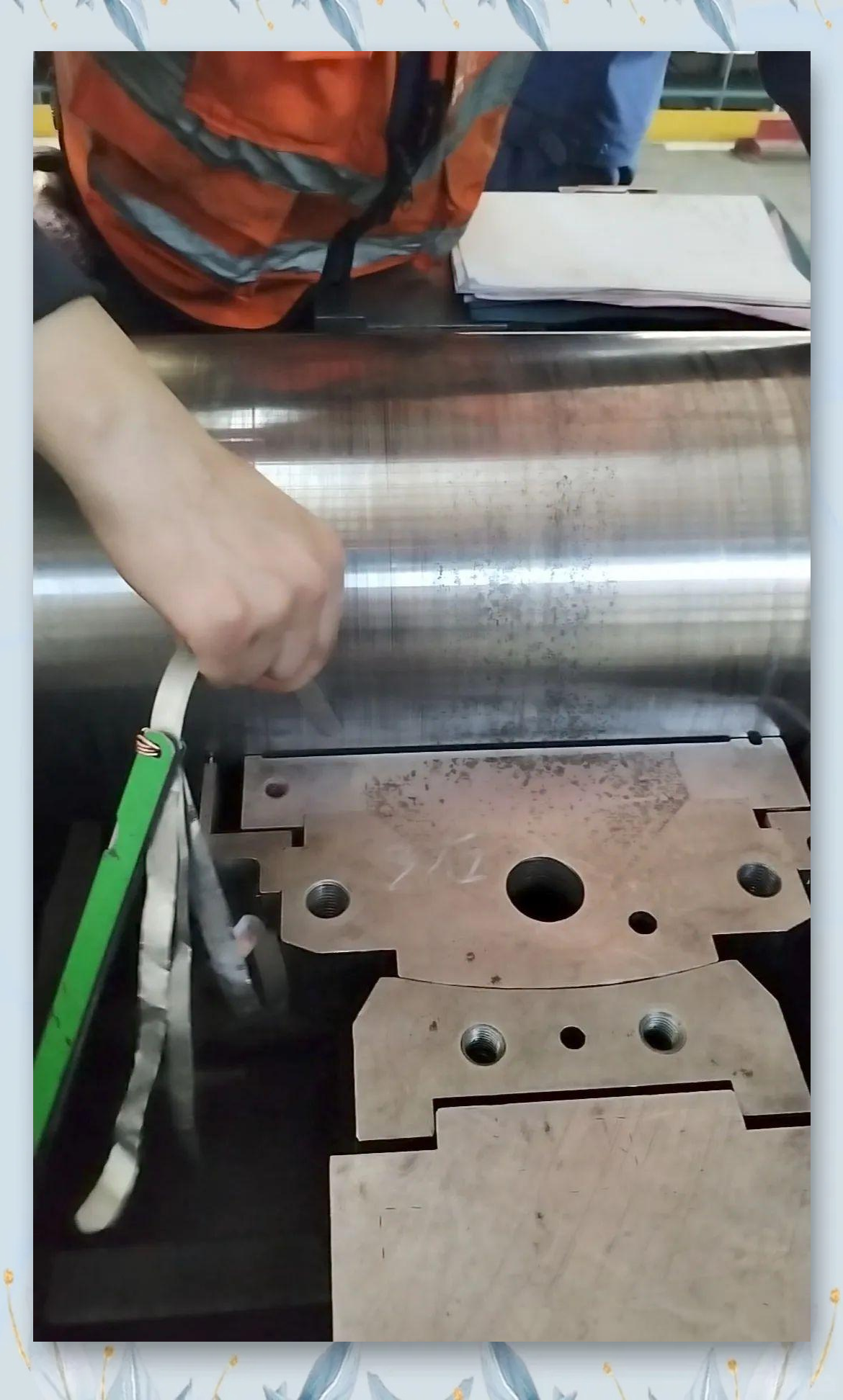

在测量汽轮机轴瓦顶隙时,常用的方法包括塞尺法和压铅丝法。塞尺法通过在轴瓦中分面的四角测量瓦口间隙,插入深度约为轴颈直径的1/12到1/10,从而确定并记录侧隙。而压铅丝法则需准备长约50~70mm的铅丝,横放在轴颈两处,并在下瓦结合面相应位置放置。为确保压力均匀分布,通常还会在轴瓦结合面四角加装厚度约5mm、尺寸适中的白铁皮或不锈钢皮(铜片为佳)。随后扣上上瓦并均匀紧固螺栓,松开后吊走上瓦,最后用千分尺测量铅丝厚度。通过计算铅丝的平均厚度差,即可得出轴瓦顶部间隙的大小。此外,轴瓦的侧隙通常设定为顶隙的60%~100%,而轴向间隙则以1~3mm为宜。

侧隙

侧隙,即轴瓦侧面与相邻部件间的间隙,其范围被设定为顶隙的60%~100%。这一比例旨在确保润滑油能均匀分布在轴瓦表面,进而减少摩擦与磨损。在汽轮机中,侧隙的测量常采用塞尺进行。

测量时,需先清理干净轴瓦、轴颈、集油器及润滑油管路,以保证测量工具的准确性与清洁度。随后,将塞尺插入轴瓦与轴颈之间的侧隙,插入深度至少达到轴颈直径的1/4。在多个位置进行此类测量,以评估侧隙的均匀性。记录下各位置的测量值后,计算其平均数,得出准确的侧隙尺寸。

若测得的侧隙不符合技术要求,可能需要对轴瓦进行调整,如通过增减垫片来改变轴瓦接合面的间隙。同时,还需考虑轴瓦顶隙、轴向间隙等其他相关参数的标准范围,以确保汽轮机的最佳运行状态。此外,除了轴瓦侧隙之外,推力轴承等其他相关部件的磨损与间隙情况也值得关注。

轴向间隙的测量

汽轮机轴瓦的轴向间隙测量是一项关键任务,它涉及到汽轮机的稳定运行。以下是关于轴向间隙测量的详细步骤和要点:

定位转子:在开始测量之前,必须确保转子已按照制造厂提供的K值进行准确定位。

使用专用工具:测量轴向间隙时,会用到塞尺和标准块。标准块是经过精确加工的测量工具,用于确保测量的精准度。

了解标准值:通常情况下,轴瓦的轴向间隙应控制在1~3mm范围内,这是大多数情况下的经验标准。

径向振动测量:转轴的径向振动(轴振)会采用涡流探头进行测量。探头中的线圈通过高频电流产生电磁场,从而检测转子轴颈表面的振动情况。

专用工具的应用:在实际操作中,可能会使用到如测量杆、测量块、桥规支架等专门设计的工具,以简化测量过程并提高准确性。

油囊深度测量:油囊深度的测量涉及到使用深度尺和塞尺。在测量时,需将深度尺背靠在轴瓦面上,然后测量各等分记号处的深度。修刮过程中,刮刀需从瓦口处开始,横向逐层修刮,并注意控制第一层和第二层的宽度。

轴瓦紧力的测量

轴瓦紧力的测量常采用压铅丝法。以下是该方法的详细步骤:

组装轴瓦并紧固结合面螺丝。

在顶部垫铁处放置两条直径1mm的铅丝。

在轴瓦两侧轴承座结合面放上4块5mm不锈钢垫片。

扣上盖并拧紧结合面的螺栓,同时用塞尺检查接合面确保间隙为5mm。

松开螺栓并吊开轴承座。

测量压扁的铅丝厚度以确定紧力大小。

轴瓦紧力是指轴承盖对轴瓦的压力,也就是上轴瓦垫铁与轴承盖间的配合过盈量。不同类型的轴瓦,其紧力标准有所不同。例如,圆筒形轴瓦的紧力通常控制在2025mm范围内,而球面形轴瓦的紧力则一般为0308mm。若紧力控制不当,可能导致轴承和轴承盖变形,影响汽轮机的稳定运行。

此外,顶间隙和侧间隙的测量也常采用压铅法或塞尺来进行。轴瓦与轴颈之间的间隙需要控制在合适范围内,既不能过小也不能过大,以确保润滑油能有效分离滑动表面,减少摩擦和磨损。值得注意的是,传统检测方法可能存在测量误差,因此对于可倾瓦等特殊结构轴瓦,研究精确测量方法显得尤为重要。在实际操作中,必须遵循设备制造商的规定和行业标准,进行轴瓦紧力的精确测量与调整,从而确保汽轮机的安全高效运行。

总的来说,进行这些测量工作时,需要保证每一步骤的准确性,并详细记录数据以供后续分析。恰当的轴瓦间隙对于汽轮机的稳定运行至关重要,因为不合理的间隙可能导致发动机噪音、机油压力问题、烧瓦甚至发动机报废等严重后果。因此,定期检查和调整汽轮机轴瓦的顶隙是维护工作的关键环节。

全部评论 (0)