15年,这一时长在汽车工业的发展历程中,既漫长又充满变革。在这段时间里,汽车不仅从单纯的出行工具演变为满足消费者多样化需求的智能移动平台,更承载了科技的创新与群众消费观念的演变。而在这其中,底盘技术的革新无疑是最为关键的环节之一。它不仅体现了汽车工业的技术进步,更直接影响了驾驶体验和安全性能。接下来,我们将通过宝马7系第三代E38与现款第六代G12的对比,深入探讨7系乃至整个汽车工业在底盘技术方面所经历的变革。

E38与G12底盘技术对比

在汽车工业的漫长历程中,底盘技术的革新始终扮演着举足轻重的角色。它不仅推动了汽车性能的提升,更在驾驶体验和安全性能方面带来了革命性的变革。接下来,我们将聚焦于宝马7系,通过对比第三代E38与现款第六代G12的底盘技术,来深入剖析7系乃至整个汽车工业在这一领域所取得的巨大进步。

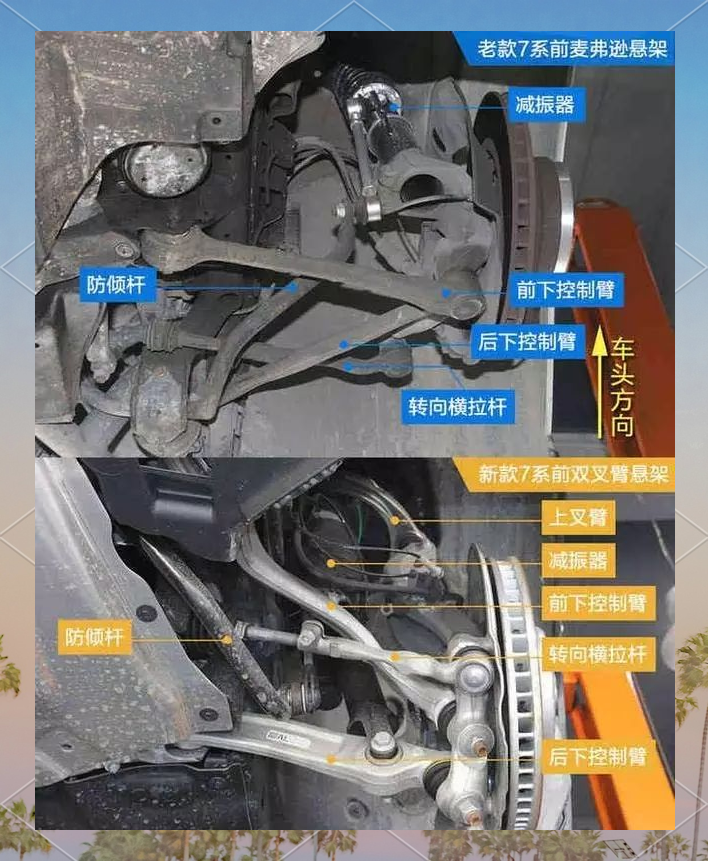

E38与G12的前悬架技术对比

从外观和性能上看,第六代7系G12与第三代7系E38的前悬架有着显著的不同。E38依旧沿用了经典的麦弗逊式独立悬架,而G12则升级为双叉臂式独立悬架,其横向刚度更为出色。这一改进不仅提升了车辆的操控稳定性,更为驾驶者带来了更加卓越的驾驶体验。

尽管7系的前悬架结构看似复杂,多根摆臂交织,但其设计理念是在麦弗逊与双叉臂的基础上进行进一步优化。特别值得一提的是,下摆臂采用了双球节式设计,这种设计曾在之前的guilia底盘解析中详细探讨过,感兴趣的朋友可以深入了解。

这时,你或许会好奇:为何E38的另一根下摆臂未选用铝合金材质呢?这背后的原因与后下控制臂的设计密切相关。为了防止转向时与前轮发生干涉,后下控制臂被迫设计成弯曲状,这使得它不仅受到轴向的压/拉应力,还额外承受了弯曲应力。这种变化对结构强度的要求无疑大大提高。然而,当时的铝合金压铸工艺尚无法满足这种严苛的需求,因此,铸铁材料仍然不可或缺。

循环球式转向器与电机助力转向技术

在探讨E38的下摆臂材质选择时,我们不得不提及循环球式转向器和电机助力转向这两大关键技术。这两种技术不仅对车辆的操控性能有着深远的影响,还与下摆臂的材质选择紧密相关。接下来,我们将深入探讨这两种技术的原理及其在车辆转向系统中的应用。

副车架的演变与发展

副车架,这一连接悬架、车桥与车身的关键支架,在汽车底盘系统中扮演着举足轻重的角色。通过预先将悬架与车桥装配至副车架,进而构成一个完整的车桥总成,再与车身进行整合,这种设计不仅简化了装配流程,降低了成本,还能有效提升底盘的整体刚度。然而,汽车零部件的设计与生产始终受到材料成型技术、加工工艺等多方面因素的制约,这些技术的突破与发展,直接决定了副车架乃至整个汽车底盘性能的提升与量产的可能性。对于汽车企业而言,能够稳定持续盈利的设计才是真正的创新,才能为消费者带来性价比出众的汽车产品。

管状结构的副车架在当前的汽车底盘前悬装设计中并不多见。旧7系的管状式副车架,其制造过程涉及管件液压成形弯曲,随后通过定位焊接将各管件相连结。得益于空心管件在拉伸方面的出色力学特性,这种设计在减轻重量方面具有显著优势。相较于传统的冲压焊接工艺,其半成品零件数量更少,从而减少了后续的机加工和焊接工作量,提升了生产效率。

然而,副车架作为车辆的关键结构件,不仅要承受悬架传递的各类力,还需在发生碰撞时分担部分冲击力。随着汽车碰撞安全日益受到重视,副车架的改良工作势在必行。同时,这些改进措施必须以轻量化为前提,以确保豪华车应有的操控稳定性和乘坐舒适性不受影响。

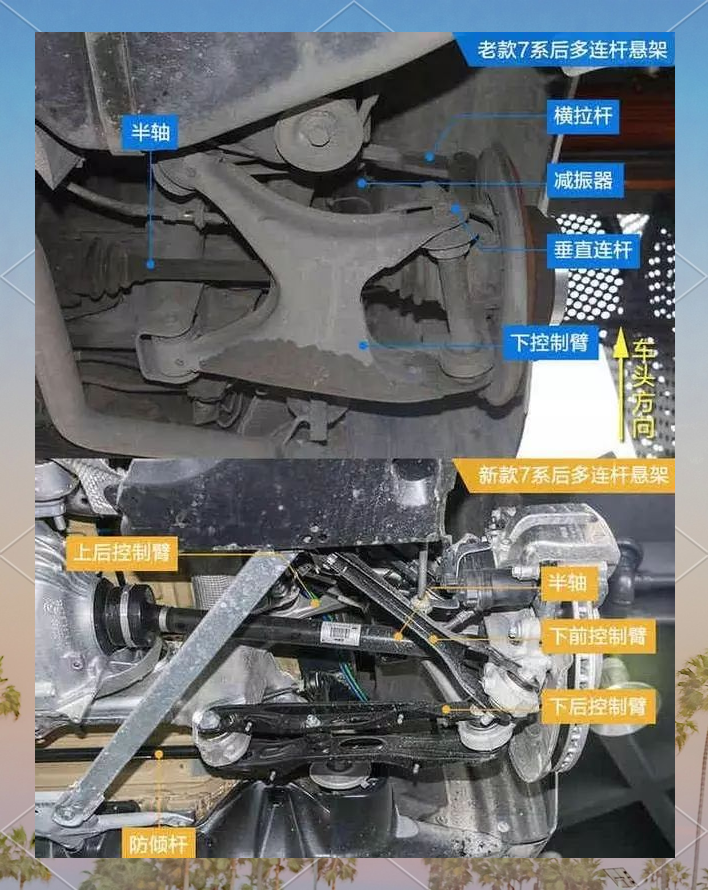

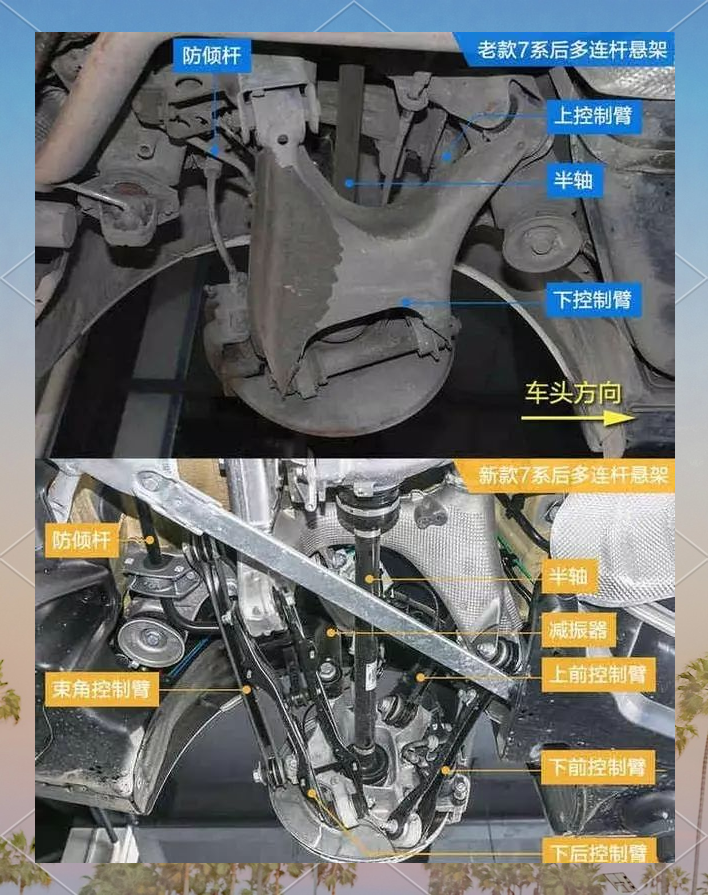

E38/G12后悬架及其他细节

E38后悬架采用了梯形控制臂式多连杆悬架,其独特之处在于下摆臂的四点铰链设计,使得硕大的下摆臂能够巧妙地整合两根连杆,不仅增强了抗扭强度,还确保了多连杆后悬架的紧凑与坚固。而G12的后悬架则选择了五连杆结构,其中轴承座和最上方的摆臂采用了铝合金材质,其余部分则主要使用冲压钢板打造。

为后轮转向而设计的五连杆结构

G12后悬架所采用的五连杆结构,正是为后轮转向功能量身定制的。这种结构不仅提供了卓越的操控性能,还确保了后轮在转向时的稳定与精准。

梯形下摆臂在轻量化方面展现出巨大的潜力。尽管早期E38车型的梯形下摆臂采用钢板冲压焊接工艺,但随着铝合金材料技术的成熟,这一设计逐渐被铝合金材料所替代。然而,在G12车型上,我们却选择了冲压钢板五连杆结构,而非铝合金下摆臂。这究竟是减配还是另有深意?别急,让我们一探究竟。

在宝马7系和5系的历史长河中,梯形控制臂式后多连杆独立悬架曾占据重要地位,直至7系后轮转向技术的出现。当后轮需要像前轮一样进行转向时,车轮的自由度就变得尤为关键。原来,车轮仅有的上下跳动自由度被其他四个自由度所约束,而为了实现后轮的转向功能,需要解除其中一个自由度,以便横拉杆能够推动车轮绕主销轴线转动。然而,梯形下摆臂的设计在一定程度上限制了这一自由度的实现。因此,更加灵活多变的五连杆结构便应运而生,成为了实现后轮转向功能的关键。

遗憾的是,我们眼前的这台G12车型并未配备整体主动转向系统。因此,束角控制臂的一端被直接固定在副车架上,使得后轮转向机构无法展现。

G12车型标准配备了空气弹簧减震器,这一技术亮点在于其悬架系统。该系统在四个车轮位置均设置了位移传感器,这些传感器能够实时监控车轮的微小变化。通过这些数据,空气弹簧在静止状态下进行智能调节,确保G12在不同重量负载的情况下,车身高度都能维持高度一致,为驾驶者带来稳定的驾驶体验。

E38与G12底盘的更多技术细节

E38与G12车型的底盘系统同样展现了先进的技术水平。除了空气弹簧减震器外,这两款车型还配备了众多其他精细部件,共同构成了其卓越的悬架系统。这些细节之处,无不体现了制造商对驾驶稳定性和乘坐舒适度的深切关注。

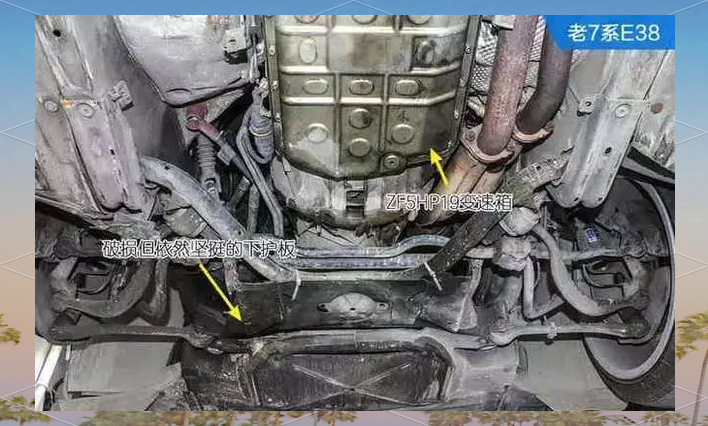

尽管发动机下护板遭受了一定程度的损伤,但它依旧稳固地覆盖在发动机下方,发挥着保护作用。同时,排气管与中央传动轴之间也得到了完善的隔热处理,确保了行驶过程中的安全性。然而,变速箱下方缺乏额外的防护措施,一旦发生托底情况,可能会造成不必要的损失。

发动机下部配备了一块厚实的铝板,彰显出其尊贵地位,同时后悬架也被软质护板所包裹,旨在减少紊流并提升空气动力学性能。回顾过去15年,汽车行业在材料工艺和加工工艺方面的巨大进步,在两代7系车型上得到了充分体现。从铝合金的初步应用到悬架结构件的大规模使用,再到钢板强度的显著提升,这些变化都悄无声息地发生在我们日常忽视的细节之中。此外,7系车型中加入的更多电控系统使得底盘更加智能化,甚至允许驾驶者在更加轻松的状态下操控车辆。

全部评论 (0)