车身轻量化与减重探索

Vol.02

车身轻量化及减重技术解析

在汽车改装领域,操控性能的优化往往成为车友们的首要目标。轮胎、避震、防倾杆等部件的升级,成为了提升车辆性能的常见途径。然而,这些部件的改进都离不开一个关键因素——车身。车身不仅承载着这些高性能部件,更对车辆的转弯特性、安全性等方面产生着深远的影响。遗憾的是,车身往往被车友们所忽视,即便是在已经进行过赛道化改装的车辆中,也仍然存在着许多可优化的空间。

本期专题,我们特邀资深车身工程师大飞哥,为大家深入剖析车身方面的知识。希望通过他的专业解读,能让各位车手、汽车玩家以及车队更加全面地认识到车身在车辆性能中的核心地位。我们将探讨车身的基础知识、轻量化设计方案、防滚架的设计与施工、焊接工艺的精髓,以及损毁评估与修复的技巧等多个方面,更有独家GK5车身分析案例供大家参考。

轻量化设计在车身领域占据着举足轻重的地位。车身越轻,动力性能、刹车效果、操控能力以及圈速表现都会得到显著提升。那么,原厂车在设计时是如何着手减重的呢?在改装及赛道化减重的过程中,我们又应该关注哪些关键问题呢?接下来,让我们一起聆听大飞哥的深入剖析。

回顾上一篇内容,我们探讨了车身的焊接逻辑、连接技术、整车强度和刚度,以及碰撞时力的传导原理和路径。改装一辆车的过程就像驾驶技术的练习过程,需要循序渐进。在着手改装前,我们必须先深入了解所改车辆的基本情况,以便根据车身条件、技术规则和场地要求,打造出更加合适的备战车辆。

此外,对车身的评价也是一个需要反复进行的过程。在掌握设计原理的基础上,通过不断积累汽车技术经验,我们可以更自然地对车身进行主观评价。

现在,让我们开始今天的主题——车身轻量化及减重。我会尽量用简洁的语句来阐述技术细节,以便大家能够更好地理解。

在选购车辆时,许多人会有一个习惯,那就是按压发动机盖和车门,用手感来测试车身的坚固程度。有时,他们会发出这样的感慨:“这辆车的铁皮太薄了,恐怕不够耐撞。”然而,这些外板的轻薄设计实际上正是轻量化理念的体现。

那么,车身的轻薄是否就意味着不耐撞呢?答案并非绝对。同样,车身越轻真的就越好吗?这两个问题值得我们深入探讨。

谈及车身轻量化,一个核心概念不可避免——车身轻量化系数。这一指标已成为国际汽车领域广泛采用的车身设计评价标准,对于衡量车身设计的优劣具有重要意义。接下来,我们将深入探讨轻量化系数的计算方法及其在车身设计中的应用。

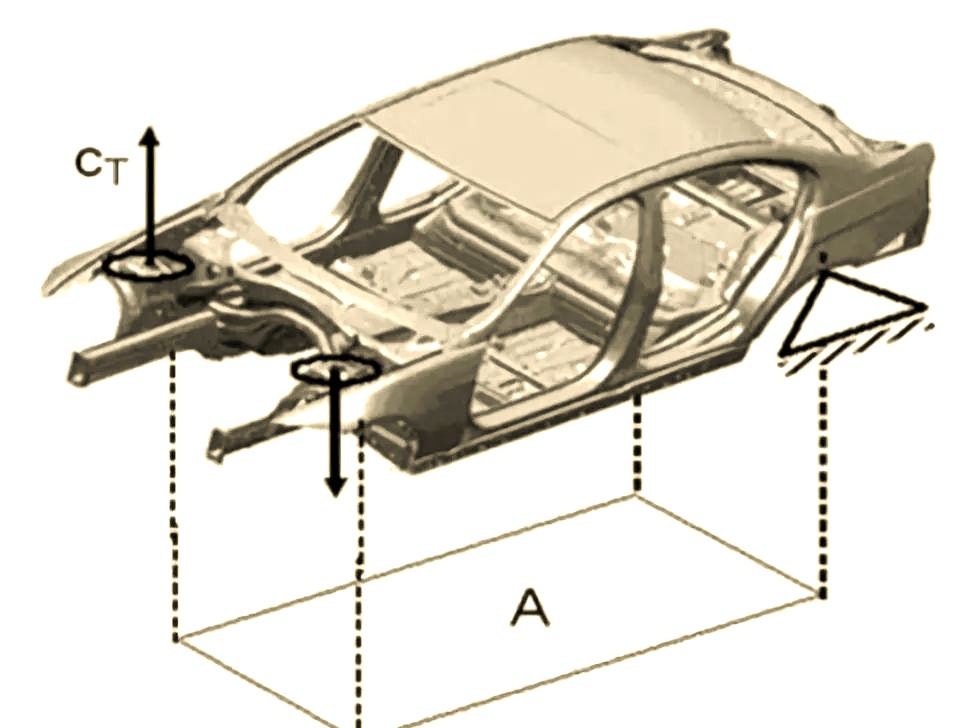

L代表轻量化系数,而MBIW则指的是白车身(不包含门盖和前后风挡玻璃)的质量。同时,CT表示车身的静态扭转刚度,而A则代表四轮间的正投影面积,即前、后轮的平均轮距与轴距的乘积。选择轮距和轴距而非车辆的长宽,是因为这两者更能准确反映乘客舱的水平空间尺寸,这恰恰符合当前国际汽车设计的主流趋势——追求更大的可利用乘客空间和更小的停车占地面积。

在确保整车静态扭转刚度性能不受损的前提下,白车身的重量越轻(即轻量化系数越小),则表明设计越趋合理。因此,车身并非越轻越好,而是需要综合考虑轻量化系数等指标来评估设计的优劣。

车身轻量化对于车辆性能的提升至关重要。在固定扭矩和功率输出的情况下,轻量化系数越低的车身,其动力表现更为强劲,加速度更快,同时燃油经济性也更为出色。数据显示,整车质量每降低10%,燃油效率可提高6%-8%,意味着每减少100Kg的重量,百公里油耗可降低0.2-0.4L,CO2排放量亦可减少约5g/Km。对于纯电动车辆而言,轻量化更是关系到续航里程的延长,实用性显著。

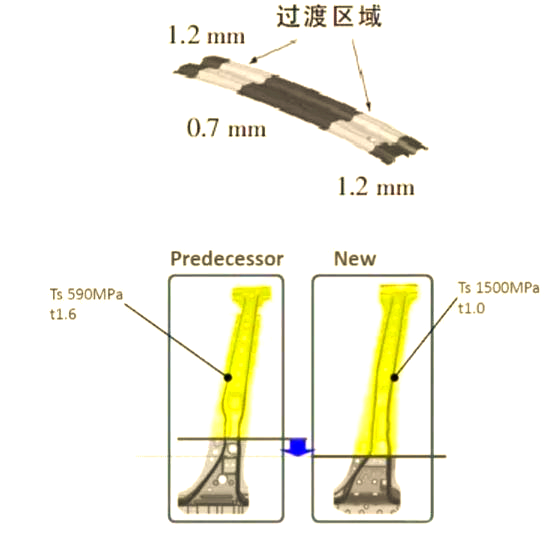

那么,在车身设计阶段,有哪些巧妙的轻量化策略呢?首先,材料选择是关键。虽然主流民众用车主要采用钢板,但随着科技的发展,新材料如高强钢、超高强钢以及热成型钢(或称硼钢)等也逐渐得到应用。这些材料具有优异的抗拉强度,使得车身结构得以优化,例如减少加强板数量、降低板材厚度等。

此外,激光拼焊技术以及不等料厚钢板的应用也为车身轻量化带来了新的可能。激光拼焊技术能够将两个不等料厚的钢板精准焊接,优化零件冲压工序;而不等料厚钢板则可根据设计需求划分不同料厚区域,实现车身的精准减重。这些技术的运用,使得车身设计在确保性能的同时,更加注重轻量化的需求。

除了钢板,车身上还广泛使用铝、工程塑料和碳纤维等材料。这些材料虽不新,但各自的成型工艺和连接方式各有特色。这里,我们主要聚焦于铝材,探讨其应用比例、优缺点以及在车身设计中的巧妙运用。

铝材因其高耐久性、高防腐性和低密度而备受推崇,能有效减轻车身重量。然而,全铝车身在碰撞测试中的表现并不理想,且铝件成型成本高、连接工艺特殊,维修成本亦不菲,这些都限制了其市场热点地位。

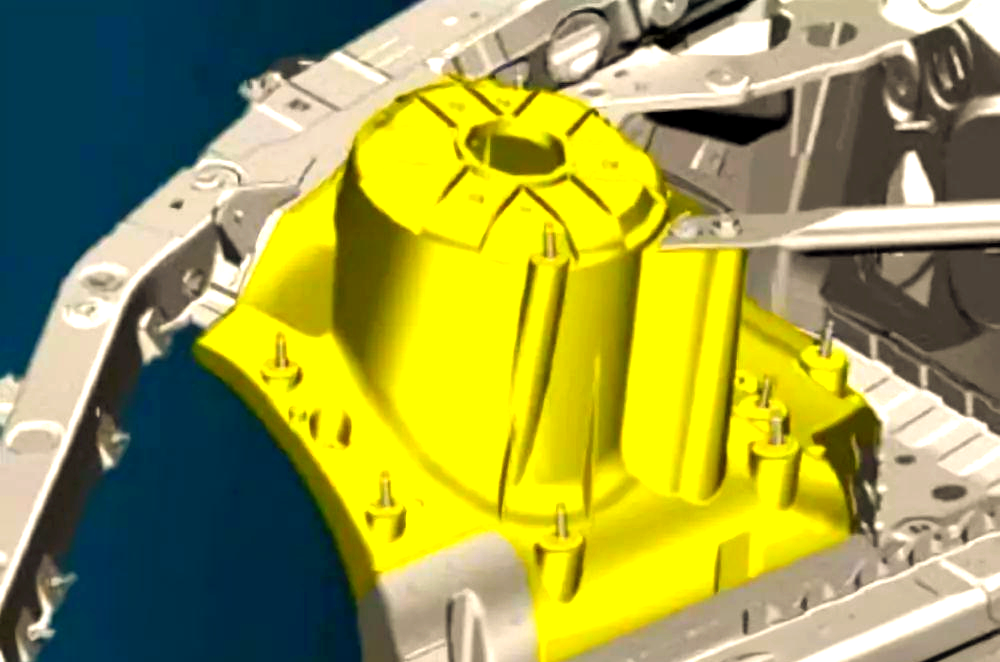

随着热成型钢的普及和应用,其成熟工艺使得车身应用比例逐渐增大。为求车身的完美融合,铝合金在车身中的比例维持在约15%。在BBA等汽车制造商的案例中,前后减震塔、副车架以及隔物板等位置巧妙地运用了铝合金型材和板材,通过Clinch/HSN/FLS加涂胶的工艺进行连接。这些选择并非随意,而是经过精心设计的。隔物板位于车身内部且非受力点,无需强度要求。而减震塔和副车架则充分利用铝材的轻盈特性,减轻整车及轮上重量,提升车轮弹跳速度和轮上扭矩释放,进而加速方向盘响应,为整车操控性贡献力量。

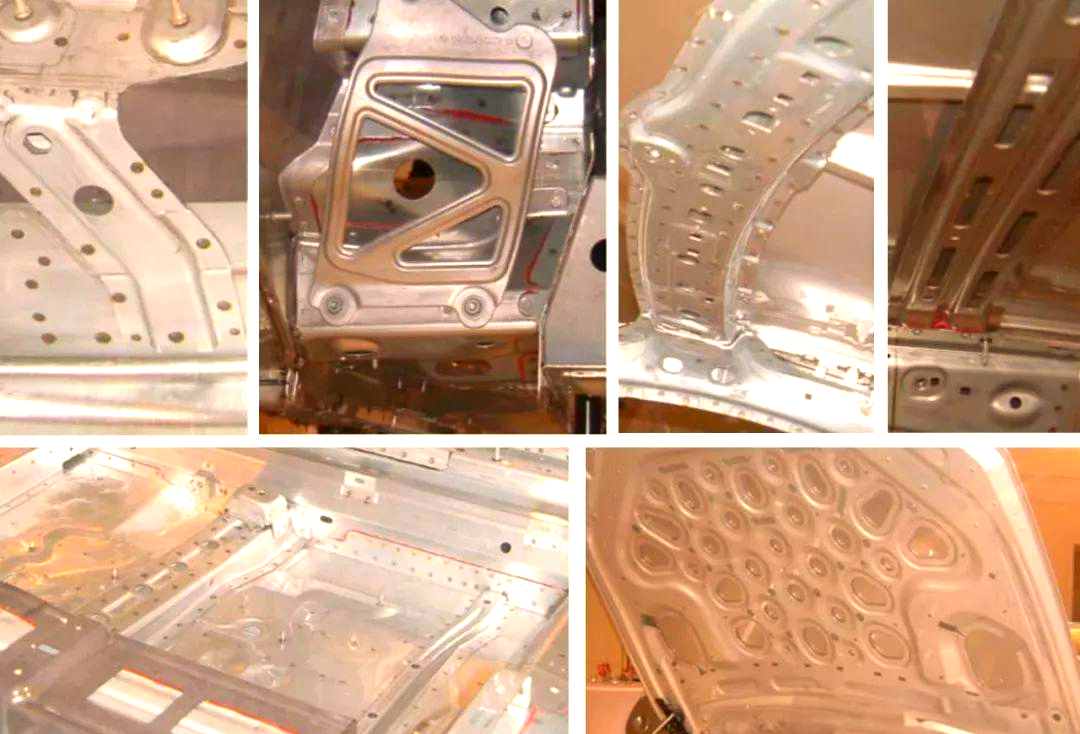

图中展示的是高压铸铝减震塔,这一材料革新使得一个零件便能替代原有的14个零件,显著减轻了40%的重量。在车身设计中,这种材料改变的体现是多方面的。首先,在区域选择上,减重孔主要分布在梁体和车身内板这些受力较弱的部位,这样既保证了整车的刚度,又实现了有效的减重。通常,在这些区域的50mm*50mm以上尺寸处,会依据功能性需求增设相应的减重孔。

此外,在地板总成及加强梁中,为了确保电泳液在车身过涂装点后能顺畅流出,设计了众多的漏液孔。这些孔在总装车间会用胶堵进行密封,既起到了减重的作用,又在漏液的同时为维修和安装提供了便利。同时,这些孔位在完成其预设功能后,同样具备减重功能。

在车身结构中实施减重措施,需要深厚的设计经验和严格的测试验证。经验丰富的设计师能凭借其专业素养,精准地识别出哪些部位适合减重,从而在优化车身性能的同时,确保减重操作不会损害车辆的安全性和驾驶舒适度。车身减重是一项需要细致考量的工作,它涉及到整体车身设计的优化,旨在为车手提供更为舒适的驾驶体验。在追求赛车成绩的同时,我们不仅要关注车身的轻量化,更要确保各项设计参数的合理性和安全性。同时,还需要考虑如何合理搭配防滚架的重量和位置,以及如何保证焊接质量达标等关键问题。

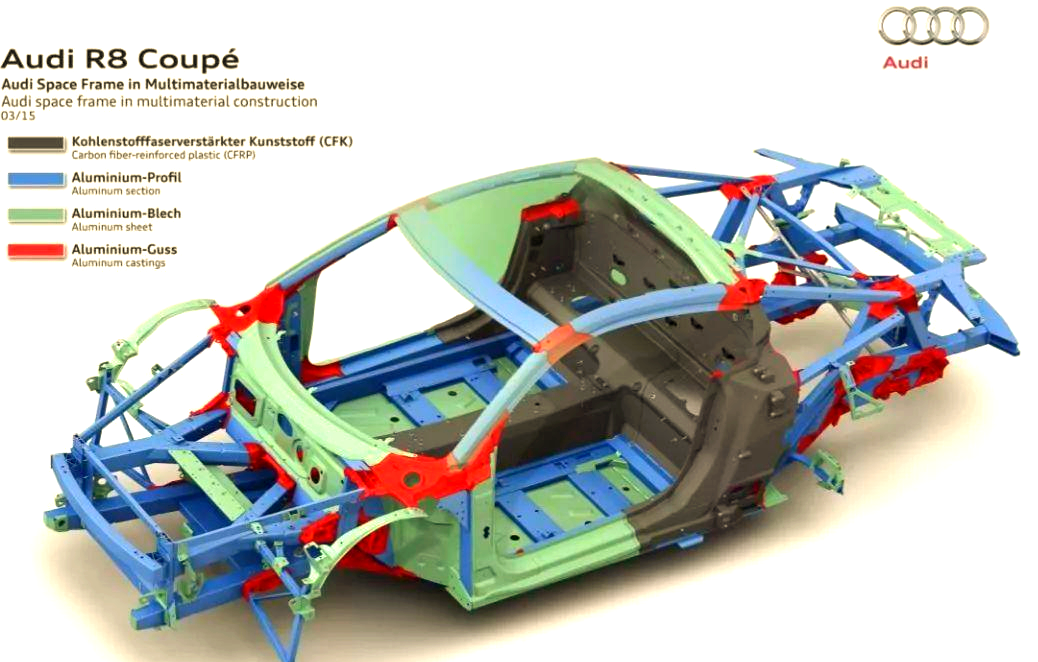

接下来,让我们继续探讨Audi R8的车身结构。这款车巧妙地融合了碳纤维材料与铝合金型材、板材和铸铝,共同构建出一个坚固且轻盈的车身。值得一提的是,OEM在产品开发过程中始终保持着严谨的态度,通过完整的CAE模拟和实车测试方法,确保每一款产品都经过体系的流程打磨。

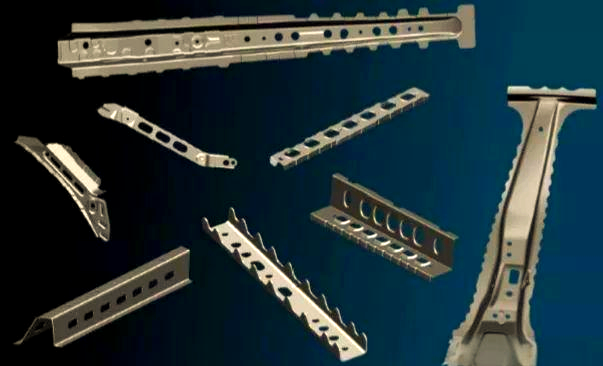

在R8的车身上,铝合金材料的应用十分巧妙。尽管都是铝合金,但型材与板材在强度上却有着天壤之别。具体而言,铝型材在吸能、抗冲击以及刚度方面,都表现出比钢板高出7-8倍的优异性能,甚至超越铝板材数十倍。然而,由于其复杂的成型工艺和高昂的成本,普通车型通常仅在前防撞梁处采用铝型材。

铝型材与碳纤维材料的结合,显著提升了整车的刚度。其超高的抗拉强度和屈服强度,为驾驶员在高速行驶时提供了坚实的安全保障,同时还有助于减轻车身重量、降低轻量化系数,进而提升驾驶性能。值得一提的是,随着技术的不断进步,碳纤维的强度和模量也在持续提高,目前已从3.5GPa提升至5.5GPa,甚至有更高端产品能达到7.0GPa。

此外,铝型材与碳纤维的融合还带来了更多的优势。例如,它进一步优化了整车的动态性能,使得驾驶更加平稳、操控更加精准。同时,这种结合还推动了汽车制造技术的创新,为汽车行业带来了新的发展机遇。

全部评论 (0)