汽车设计领域汇聚了众多精英,目前已有10万+爱好者加入这一大家庭,共同探讨与汽车内饰件设计相关的奥秘。其中,门板与仪表板作为汽车内饰的重要组成部分,其设计创新不仅关乎美观度,更直接影响着驾驶的舒适度与安全性。那么,如何在这两个关键部位进行创新设计呢?让我们一起来揭秘其中的技巧与要点。

汽车门板:大型模具设计成型的典范

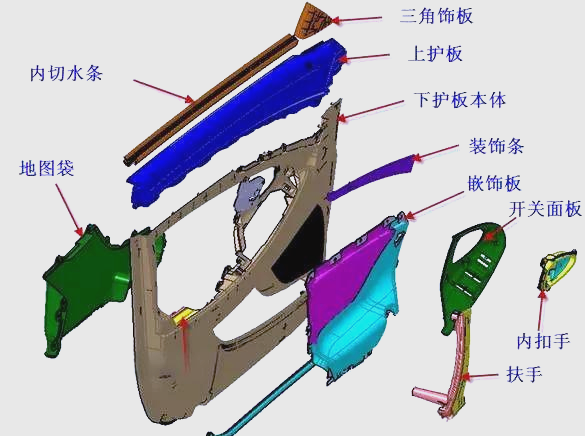

汽车门护板总成系列详解

汽车门护板,作为汽车内饰不可或缺的一环,承担着多方面的功能。它不仅负责包覆金属门板,赋予车辆优雅的外观,还关乎人机工程、乘坐舒适性以及使用的便捷性。在发生侧碰时,门护板能提供有效的吸能保护;同时,它还能屏蔽车外噪声,确保驾驶环境的静谧。这一部件不仅体现了汽车的安全性、舒适性,更是装饰性的完美结合。此外,汽车门护板的类型多样,包括硬质与软质之分,以及整体式与分体式的设计选择。

汽车门板:材料与模流分析

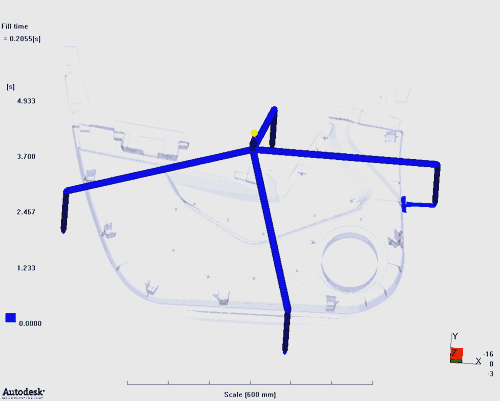

汽车门板采用PP-EPDM塑料材料,其收缩率设定为1.012,模具型腔数为1*1。这里,EPDM,即三元乙丙橡胶,是由乙烯、丙烯和非共轭二烯烃共聚而成,具有出色的耐臭氧、耐热和耐候性能。其主链由化学稳定的饱和烃构成,侧链仅含不饱和双键,从而赋予了它卓越的弹性。接下来,我们将深入探讨汽车门板的模流分析。

汽车门板采用了一种经过精心改性的PP功能塑料,该塑料由聚丙烯树脂、三元乙丙橡胶、滑石粉及各类助剂经过精密混合、熔融挤出造粒而成。这种材料不仅流动性与成型性优异,更在热扭曲温度、透明度、光泽度以及刚性方面有着出色的表现。其较高的耐冲击强度和卓越的表面刚度与抗划痕性能,使得它在汽车内外饰塑料零件中占据了广泛的应用空间。

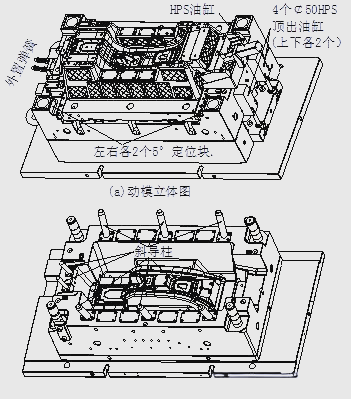

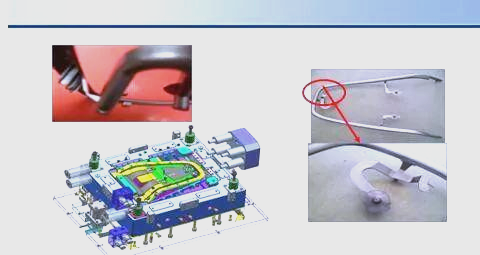

针对汽车后门板的独特结构、材料特性以及严苛的表面质量和批量生产需求,我们精心设计了热流道系统,采用4点顺序阀控制热流道转冷流道的进胶方式。这一创新设计不仅显著提升了熔融塑料在注塑过程中的流动性,还优化了填充效果,彻底避免了短射问题的出现。同时,它还大幅减少了流道系统的凝料,进而缩短了塑件的整个成型周期。

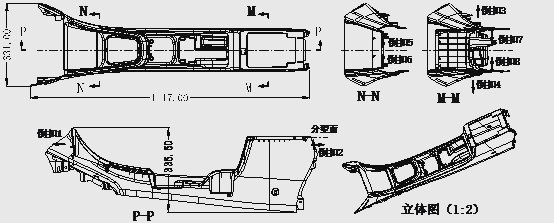

汽车副仪表板总成系列

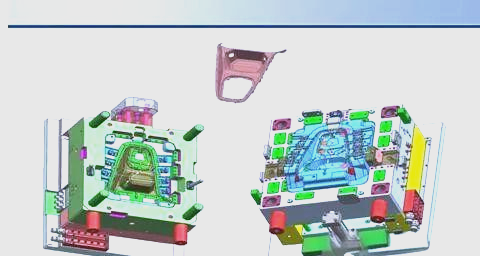

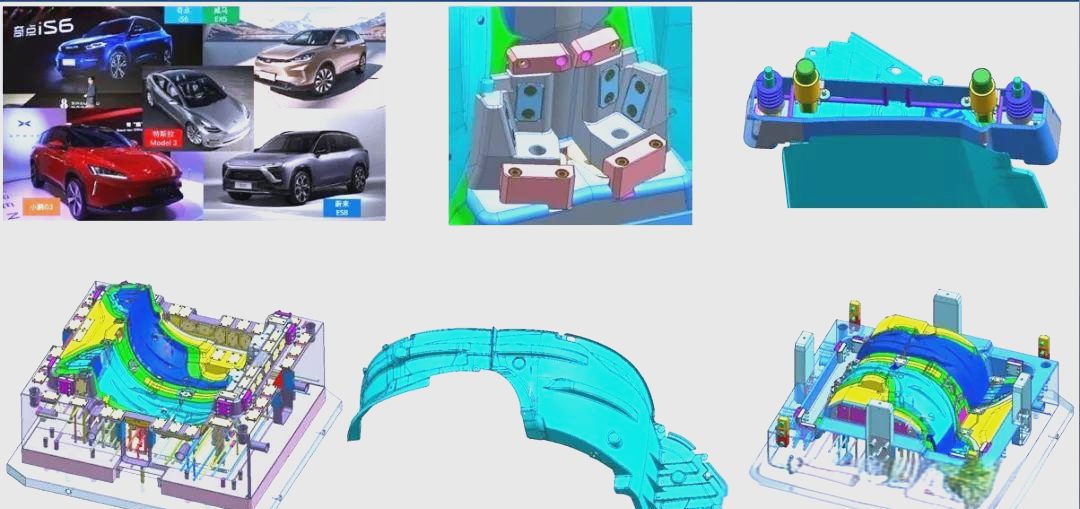

在当今社会,汽车已成为人们生活中不可或缺的一部分,其地位日益凸显。随着生活品质的提升,人们对汽车的需求也愈发多元化,不仅要求汽车具备卓越的使用性能,更期待其外观内饰能够和谐统一,满足审美需求。汽车内饰中,塑料件占据了举足轻重的地位,而汽车注塑模具的精良与否,则直接决定了汽车内饰的品质。其中,副仪表板作为驾驶室内的核心部件之一,负责操控换挡机构并承载茶杯等物品,其设计及制造质量至关重要。不同车系的副仪表板配置各有差异,同一车系内,不同档次的车型其副仪表板的配置亦会有所不同。在众多内饰件中,副仪表板的复杂程度仅次于仪表板,其外观要求极高,表面需经过精细的皮纹处理,以呈现出优雅且耐用的特质。

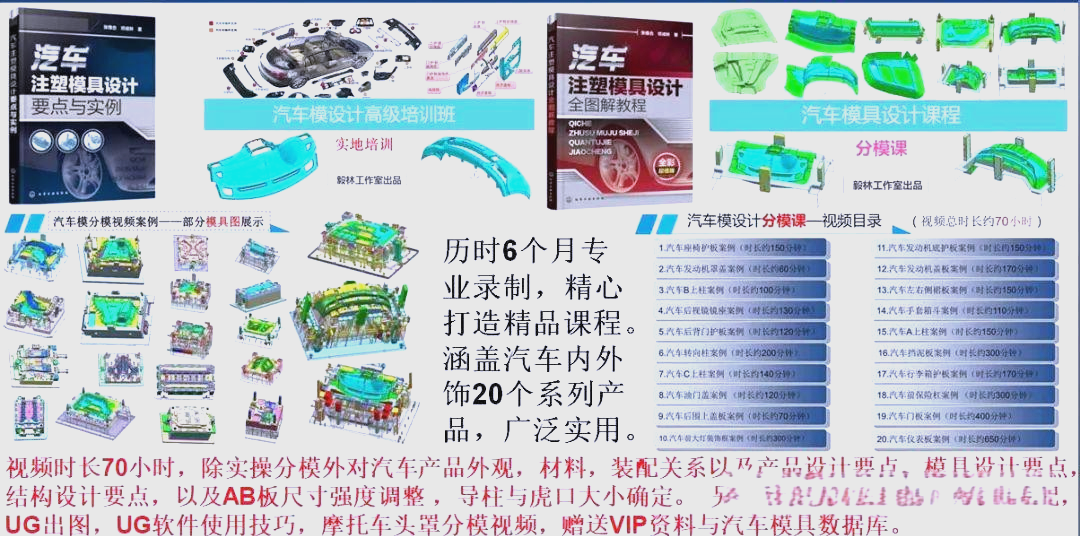

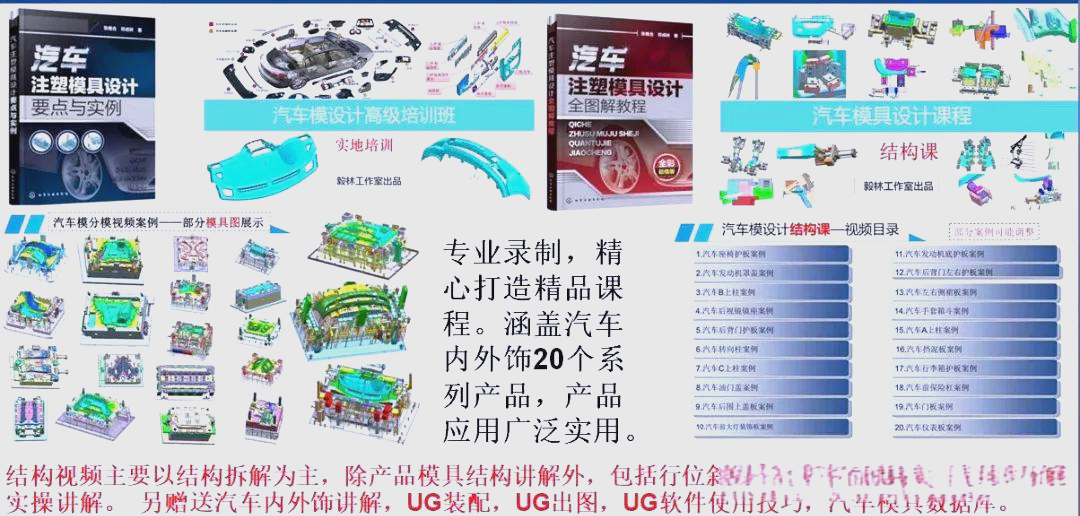

特别提醒:若想深入了解更多原创技术文章,请关注“汽车内外饰与模具之家”公众号,第一时间获取行业动态与干货!同时,若对模具设计有浓厚兴趣,可联系主编微信,获取汽车模具设计图书与视频课程资源,深入学习模具设计知识!

汽车模具结构详解课程(7月初正式上线)

汽车副仪表板采用塑件材料PP-TD20,其中PP作为基体,增强了中央通道外罩的耐用性,而加入的20%滑石粉则有效提升了塑件的刚性。

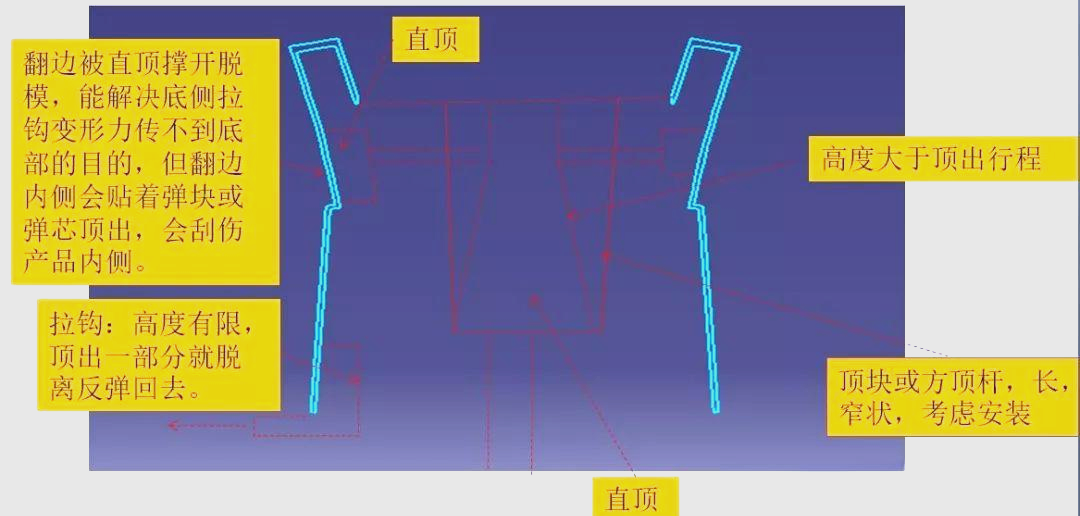

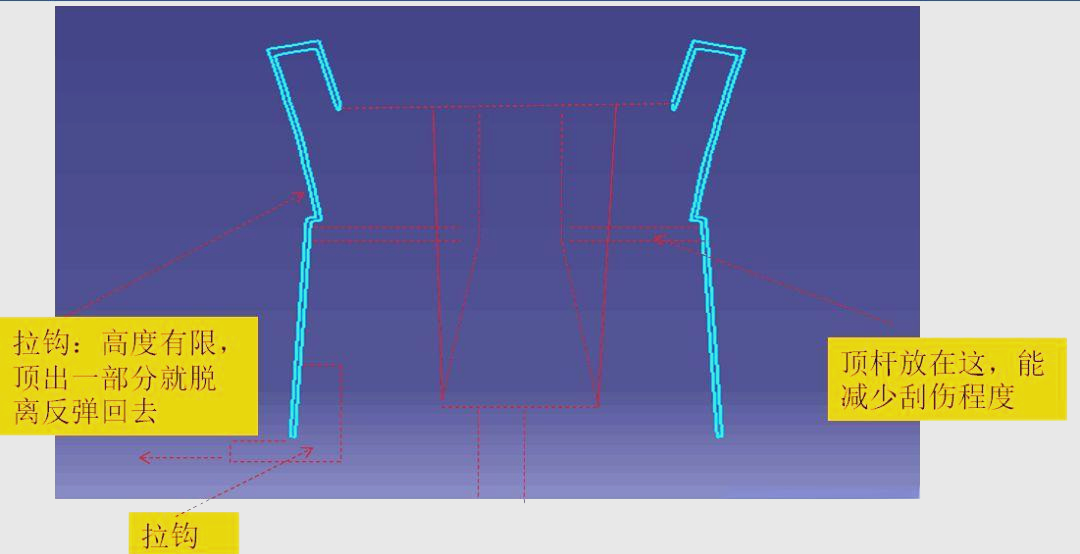

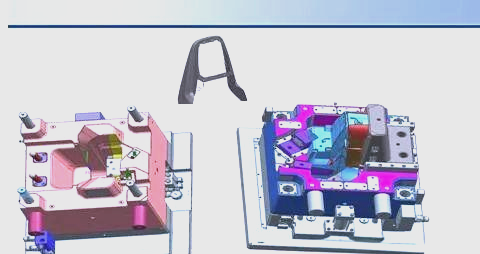

由于副仪表台两侧的翻边设计较高,若仅采用单一的强制脱模方式,当底部拉变形顶出时,对上端部区域的影响将非常有限,导致强脱倒扣量增加。因此,我们需采用一种更为巧妙的方法。当产品向外侧变形达到一定角度后,其内侧的倒扣便能自然脱离动模仁。得益于PP-TD20材料出色的弹性,以及产品本身的结构变形能力,我们通过两侧的大滑块来拉动产品,使其顺利地向外侧变形,进而完成所需的脱模过程。

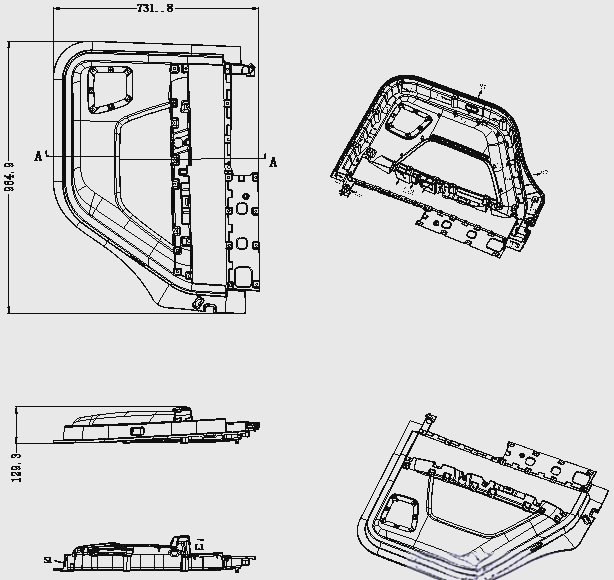

汽车副仪表板总成系列模具概览

展示了一系列汽车副仪表板总成的模具,特别关注了产品表面的皮纹处理细节。该模具的型腔数为1*1,确保了产品的精准制造与高质量外观。

汽车副仪表板上面板内板的皮纹处理

该产品表面需经过精细的皮纹处理,以达到特定的外观要求。同时,模具设计为1*1型腔数,进一步保证了产品的精准制造与高品质呈现。

汽车副仪表板上面板饰条的制造工艺

该产品采用了创新的POM熔合金属粉改性材料,这种材料在汽车制造领域尚属新研发且应用较少。在制造过程中,主要面临的挑战集中在模具设计上,需充分应对和解决这种成型材料的特殊工艺要求和潜在缺陷,例如流水状波纹、显著的色泽差异以及脆性等问题。

汽车挡泥板系列

汽车车轮周围的钣金部分,为了防止行驶过程中车轮粘带的泥沙和水冲刷钣金,导致其腐蚀,通常会设计塑料挡泥板进行保护。在挡泥板的设计过程中,设计师会参考车轮跳动的包络极限,确保与车轮包络保持至少30MM的距离,同时以车身钣金为设计参照,力求挡泥板能紧密贴合钣金。此外,安装点的布局也需要均匀考虑。

挡泥板的常用材料包括PP和PE-HD等。成型工艺方面,注塑工艺、热压工艺和吸塑工艺都是常见的选择。然而,由于挡泥板的结构面特征往往较为复杂,且面积大于半圆,这给热压和注塑工艺带来了不小的挑战,同时也会增加成本。因此,吸塑成型工艺成为了更常用的选择。

汽车挡泥板的设计颇似马鞍形,其塑件材料选用的是PP/ABP-0980,由金发公司提供。在成型过程中,我们设定了1.0145的收缩率,并采用了1+1的模具型腔数。值得注意的是,这款挡泥板的平均壁厚仅为1mm,尽管尺寸较大,但它依然属于典型的大型薄壁塑件,这无疑增加了其成型的难度。

全部评论 (0)