液化石油气槽车,又称LPG运输车,是专门为公路运输液化石油气而设计的特种车辆。其罐体经过精心设计,能够承受1.6至2.2Mpa的压力,并能在-40℃至50℃的温度范围内安全工作。接下来,我们将通过图文并茂的方式,深入探讨LPG运输车的各项细节与特点。

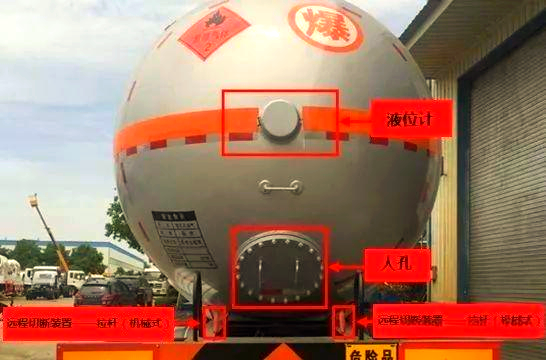

图文一2:LPG运输车的外观设计

这张图片展示了LPG运输车的外观。车辆设计紧凑,线条流畅,既保证了运输效率,又确保了行驶的安全性。其罐体部分经过特殊处理,能够承受较高的压力和温度变化,从而保障在运输过程中的安全性。

图文一3:LPG运输车的安全阀设计

这张图片详细展示了LPG运输车上的安全阀部分。安全阀是车辆安全的重要组成部分,其设计精密且可靠,能够在罐体压力超过设定值时自动释放压力,确保运输过程中的安全性。同时,安全阀还具有防腐蚀、耐高温的特性,进一步增强了其耐用性和可靠性。

图文一4:LPG运输车的液位计设计

这张图片展示了LPG运输车上配备的液位计,采用指针式设计,直观且实用。液位计能够实时显示罐体内的液化石油气(LPG)液位,帮助驾驶员随时掌握运输情况,确保安全驾驶。其设计简单而可靠,经久耐用,是LPG运输车不可或缺的安全设备之一。

安全阀的工作原理

当安全阀阀瓣下方的气相压力超过弹簧的预紧力时,阀瓣会被顶开。一旦阀瓣开启,排出的气体由于下调节环的反弹作用在阀瓣夹持圈上,导致阀门迅速打开。随着阀瓣的上升,气体冲击在上调节环上,使排汽方向趋于垂直向下,同时排汽产生的反作用力推动阀瓣向上。在特定压力范围内,阀瓣能够保持在足够的高度上。随着安全阀的持续打开,系统内的气相压力逐渐降低。此时,弹簧的预紧力会逐渐克服作用于阀瓣上的气相压力和排汽的反作用力,最终导致安全阀关闭。

人孔的用途

人孔是一种开孔结构,专为技术人员设计,便于他们对罐体内部进行检修和安全检查。

液位计的用途

液位计通常位于罐车的尾部,用于观察罐车的充装液体量。它可以通过指针或浮球等方式显示液位,帮助操作人员准确判断罐体内的液化石油气(LPG)液位。

操作箱(装卸系统)的用途

操作箱(装卸系统)是装卸料时使用的关键设备。其内部结构和功能将在后续的图文中进行详细展示。

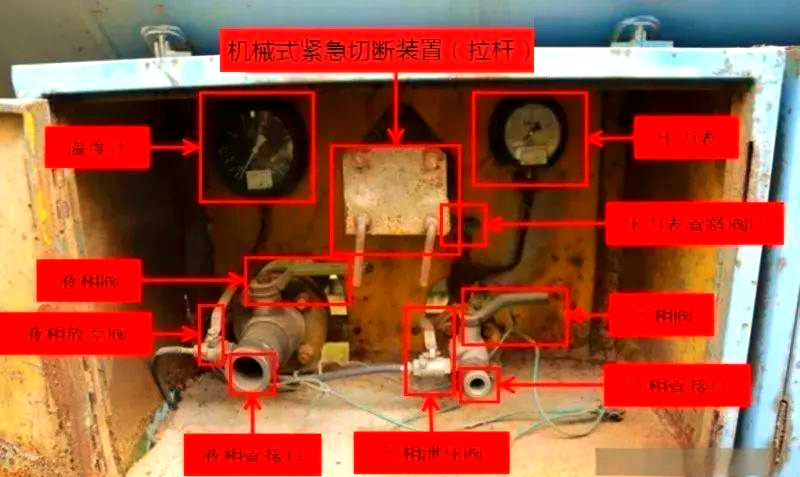

操作箱(装卸系统)的详细解析

打开操作箱箱盖后,我们首先会看到两个接口:一个是“粗”的液相管接口,另一个是“细”的气相管接口。液相管路上配备了液相阀和液相放空阀,而气相管路上则有压力表管路阀、气相阀和气相管路泄压阀。这两套管路都延伸至箱体后部,并与罐体底部相连通,确保罐体内的液化石油气能够顺畅地进行装卸。

此外,操作箱内还连接了“两表”:一个压力表,它连接在气相管路上,用于监测罐体内的压力;另一个是温度计,其管路延伸至箱体后侧,用于测量罐体内的温度。这两个仪表的读数可以帮助操作人员实时了解罐体内的情况,从而做出准确的判断和操作。

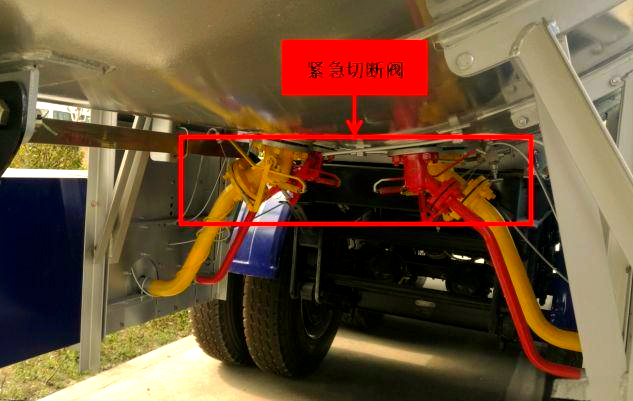

另外,装卸系统中还配备了“紧急切断阀”。这种机械式紧急切断阀采用拉杆式设计,迎面的两个竖杆即为紧急切断阀的拉杆。左侧的拉杆控制液相管路的紧急切断阀,而右侧的则控制气相紧急切断阀。这两个阀门都设置在罐底液、气相管路与罐体底部的联通部位,确保在紧急情况下能够迅速切断气源或液源,保障安全。

在装卸方面,LPG运输车通常采用“压缩机”或“泵”两种方式进行。当使用“压缩机”时,通过控制固定储罐与运输车移动储罐内的压力差值来完成装卸;而采用“泵”的方式时,则利用泵对液相进行加压来实现装卸目的。这些设备和系统共同构成了操作箱(装卸系统)的核心部分,确保液化石油气能够安全、高效地进行装卸作业。

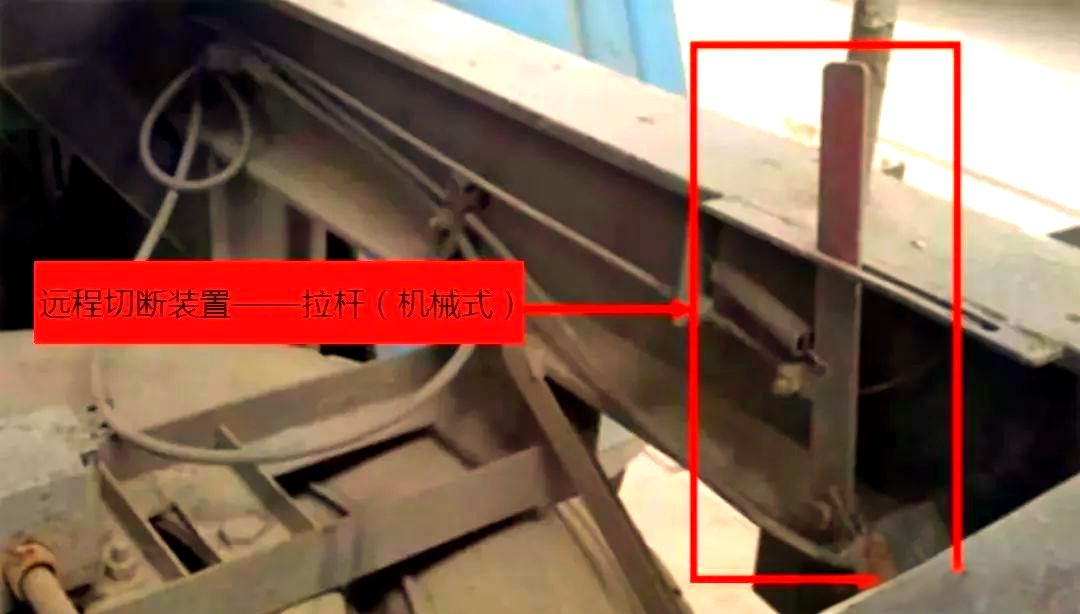

机械式紧急切断装置(拉杆)的装卸流程解析

在“泵”装料的过程中,技术人员需利用高压软管(自带快速接头)将固定储罐的液相出口与泵的进口相连通,同时将泵的出口与运输车移动储罐的液相管接口相接,以确保液体能够顺畅地流向运输车。此外,还需将固定储罐的气相出口与运输车移动储罐的气相管接口相连通,以监测和控制罐体内的压力。

在操作时,技术人员需双手握住紧急切断阀的液相拉杆,向外水平拉出,直至听到“呲”的通压声且拉杆上的卡槽已成功卡住卡齿。此时,可以松手并按照相同的方法打开气相紧急切断阀。随后,打开液、气相管路上的阀门,并通知运行工启动液化石油气泵,使液体能够经过泵的加压后流向运输车。

当运输车移动储罐的液位达到最高允许充装液位时,应立即通知运行工停泵,并关闭相应的阀门,以确保安全。最后,分别按下紧急切断阀液、气相拉杆正上方的联动按钮,使卡齿与卡槽脱离,拉杆在弹簧构件的拉力作用下立即回位,从而关闭罐底液、气相紧急切断阀。此时,还需通过操作液相放空阀和泄压阀进行泄压,并拆卸软管和静电接地线,最后盖上快装接头盖,完成整个装卸流程。特别需要注意的是,充装系数必须控制在罐体容积的80%以内,以确保安全操作。

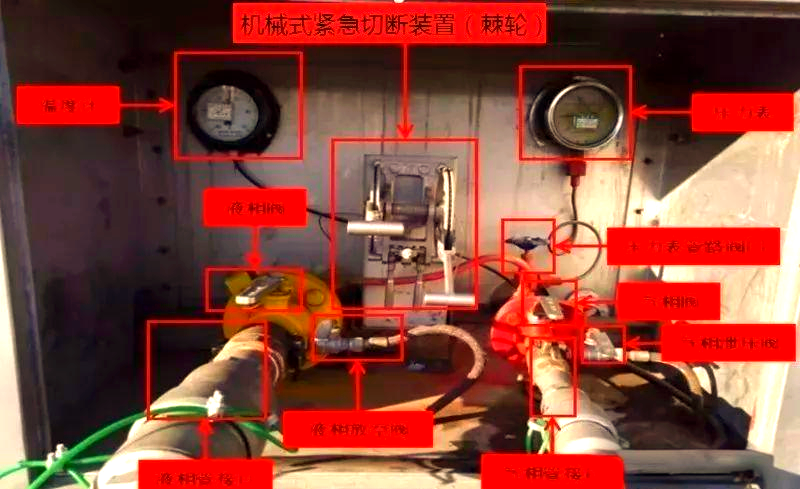

识别:操作箱(装卸系统)内的机械式紧急切断阀(棘轮)操作方式虽异,但其余构件的命名、形态及功能均与机械式紧急切断阀(拉杆)无异。

装、卸流程:装卸操作中,除紧急切断阀的操作方式有所不同外,其余流程均与机械式紧急切断阀(拉杆)的装卸流程相通。

工作原理:机械式紧急切断阀(棘轮)与机械式紧急切断阀(拉杆)均借助钢丝的牵引、弹簧的弹力及构件的固定来实现液、气相紧急切断阀的启闭。虽前者为旋转运动,后者为线性运动,但两者均是单向运动的机械装置。

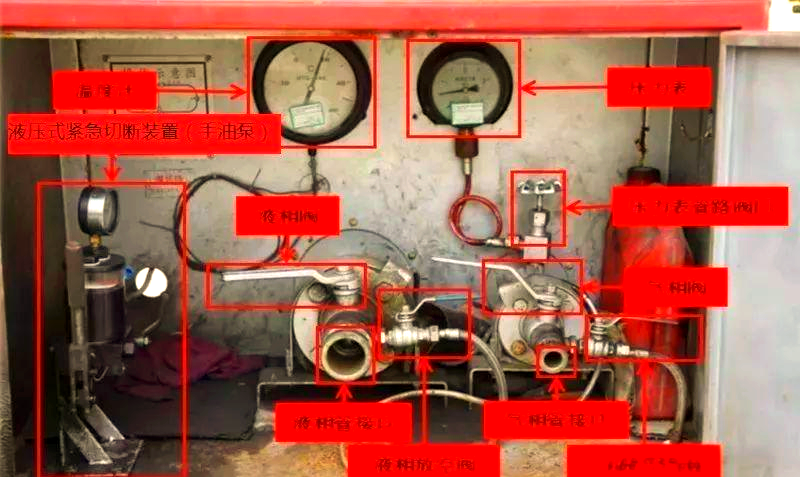

识别:

在探讨这个操作箱(装卸系统)时,我们发现除了紧急切断阀的命名、工作原理及操作方式有所差异外,其余各构件在名称、形态和功能上均与先前介绍的机械式紧急切断阀保持一致。

装、卸流程:

在装卸操作中,这个操作箱(装卸系统)同样遵循着除紧急切断阀外的其他流程,这些流程与机械式紧急切断阀的装卸步骤高度吻合。

液压式紧急切断装置的工作原理在于其独特的液压系统。当需要开启液压式紧急切断阀时,手摇泵被用来向液压油管路注入油压。这个油压通过罐底液、气相管路与罐体底部相连的机械组件,被巧妙地转换为控制紧急切断阀启闭的“力源”。而在关闭紧急切断阀或进行应急处理时,只需旋动手摇泵上的旋钮或打开车尾部的泄压阀,即可迅速释放液压油管路中的油压,使紧急切断阀得以关闭。

此外,在查看罐内压力时,需特别留意压力表的安装位置。由于压力表位于罐底紧急切断阀与操作箱内气相阀之间,因此在读取压力数据前,必须确保气相阀处于关闭状态,并通过开启气相紧急切断阀来进行读数。这样,才能确保压力表所显示的压力数据与罐内实际压力保持一致。

延伸部分—2:LPG运输车在车体两侧(尤其是车体中部)均配备了操作箱(装卸系统)。

这样,即便车辆发生侧翻,仍有一侧的操作箱能够进行泄压和输转导罐操作。此外,在车体尾部,还设置了远程切断装置,包括机械式的拉杆和液压式的泄压阀。当进行装、卸作业时,若操作箱(装卸系统)内的液、气相管路发生脱落、泄露等紧急情况,且技术人员无法靠近时,可迅速前往车体尾部,通过操作远程切断装置(拉杆或泄压阀)来关闭紧急切断阀,从而有效防止罐内介质的大量外泄。特别需要留意的是液压油管路的工况,以确保液压式紧急切断阀能够正常开启,避免因液压油不足、管路破损或构件损毁等问题导致阀门无法正常工作。

图解—10:LPG运输车所配备的液压式泄压阀远程切断装置

在LPG运输车的车体尾部,除了机械式的拉杆切断装置外,还设置了液压式的泄压阀远程切断装置。这种装置在装、卸作业过程中发挥着至关重要的作用。一旦操作箱(装卸系统)内的液、气相管路发生脱落、泄露等紧急情况,且技术人员无法及时靠近处理时,可以迅速前往车尾,通过操作液压式泄压阀来关闭紧急切断阀,从而有效遏制罐内介质的大量外泄。然而,为了确保液压式紧急切断阀能够正常开启工作,我们需要密切关注液压油管路的工况,避免因液压油不足、管路破损或构件损毁等问题导致阀门无法正常启用。

延伸部分—3:

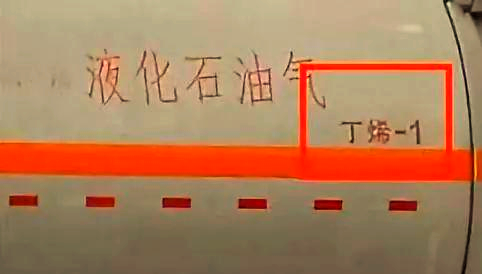

这类罐式危化品运输车不仅用于储运液化石油气(LPG),还可能用于运输其他危化品。在发生此类危化品运输车事故时,必须与车辆驾驶员核实罐内所储运的介质,或查阅车辆运输单。若因特殊情况无法核实,应立即查明车辆所属的运营单位,并与其进行核对。

此外,不同介质在罐体内的压力差异也是需要考虑的重要因素。例如,液化石油气汽车罐车的介质充装通常包含60%的丁烷、30%的丙烷以及10%的烯烃和炔烃类碳三、碳四。但需注意,不同厂家或批次的产品中,这些烷烃和烯烃的含量可能有所不同,进而影响罐体内的压力分布。特别需要警惕的是,某些危化品如丁二烯、丁烯-1和异丁烯等,与空气接触后可能形成爆炸性混合物,增加了事故的风险。

图解—12:丁烯-1作为介质

在危化品运输中,当罐式危化品运输车所储运的介质为丁烯-1时,需要特别谨慎。丁烯-1是一种常见的危化品,与空气接触后可能形成爆炸性混合物,从而增加事故的风险。因此,在运输过程中,必须确保车辆的安全性能良好,驾驶员具备专业的危化品运输知识,以确保丁烯-1的安全储运。

延伸部分-4:

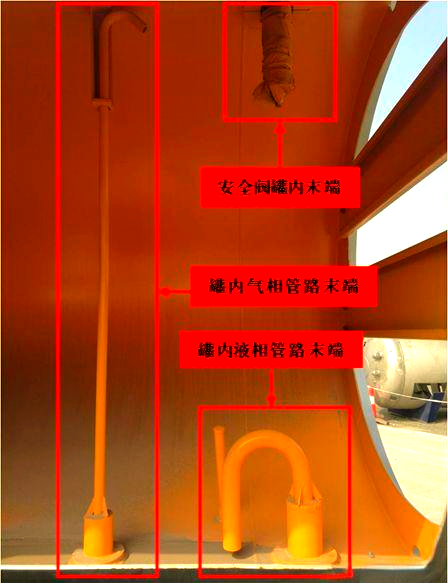

通过查看图文—13所展示的LPG运输车罐体内部结构图,我们可以清晰地看到气相管路的末端被精心布设在罐体的上部,也就是气相空间内。同样,液相管路的末端则被安置在罐体的下部,即液相空间。而安全阀的末端则设置在罐顶的气相空间中。值得注意的是,当事故车辆处于不同的位置状态时——无论是正常状态、侧翻还是翻扣——罐内的液、气相空间都会发生相应的变化,进而导致液、气相管路末端的位置也会随之改变。

以上内容仅为学习分享,如有不足,敬请批评指正。

全部评论 (0)