汽轮机轴封系统图

轴封系统简介

轴封系统的启动与运行

润滑油中进水的原因剖析

预防润滑油进水的有效措施

轴封系统原理详解

轴封系统的核心功能

轴封系统旨在汽轮机运行时,于转子穿出汽缸的位置发挥关键作用,确保空气无法侵入汽缸,同时防止蒸汽从汽缸中泄露。该系统不仅回收汽机的汽封漏汽,还巧妙利用这些蒸汽的热量来加热部分凝结水。此外,它还能有效抽出汽机轴封系统的气体混合物,进一步防止蒸汽逸散至机房或油系统。

轴封系统的工作原理

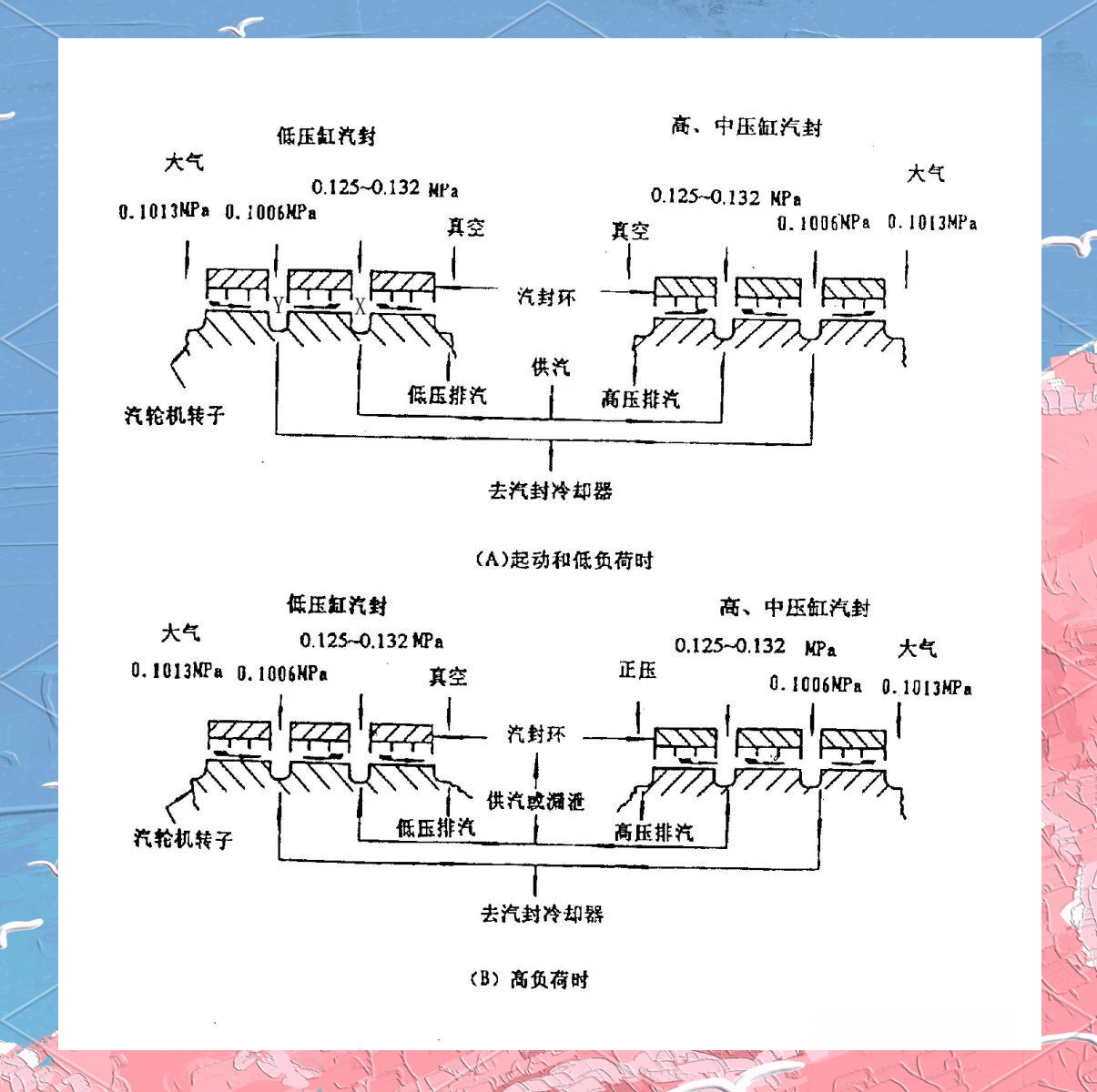

在汽轮机启动阶段及低负荷运行时(如图A所示),汽缸内的压力会低于大气压。此时,密封汽会被输送到“X”腔室,经过汽封片的引导,一部分漏入汽轮机内部,另一部分则流入“Y”腔室。得益于装于汽封冷却器上的电动机驱动的风机,“Y”腔室内的压力略低于大气压,从而促使空气从外部通过汽封片漏入“Y”腔室。最终,漏泄的蒸汽和空气混合物通过与汽封冷却器的连接管从“Y”腔室中被有效抽出。

当高压、中压或高、中压合缸的排汽压力超过“X”区的压力时,汽流会在内汽封环处发生反向流动。随着排汽区压力的增加,流量也会相应增加。对于单独的高压缸汽封,这种自密封现象大约在10%负荷时出现,而对于中压或高、中压合缸的汽封,自密封则大约在25%负荷时发生。超过这个负荷,蒸汽将从“X”区排出,进入汽封系统总管,再流至低压汽封。任何过剩的蒸汽则通过溢流阀流入凝汽器。

主机轴封采用迷宫式汽封,其核心组件包括带汽封齿的汽封环、固定在汽缸上的汽封套和固定在转子上的轴套。这种汽封通过将蒸汽的压力能转化为动能,再在汽封中以涡流形式将动能转化为热能而消耗掉。在汽封前后压差及漏汽截面一定的情况下,增加汽封齿数可以降低每个汽封齿前后的压差,从而减小流过汽封齿的流速,进而减少蒸汽的泄露量。

轴封供汽汽源主要有三路:辅汽供轴封汽源、冷再热管道供汽和主蒸汽供轴封。其中,辅汽供轴封是最常用的汽源,在机组启动和低负荷运行时自动供汽,弥补轴封压力的不足。而主蒸汽供轴封则需格外谨慎使用,主要用于单机运行时机组突然跳闸的情况,依靠主蒸汽的余汽供轴封,防止轴封断汽。此外,还有一路溢流阀用于在机组带较高负荷时,将高中压缸轴封过剩的蒸汽排至疏扩。

另外,低压汽封减温器在供汽管进入凝汽器之前发挥关键作用,通过降低低压汽封密封蒸汽在供汽管中的温度,确保低压汽封汽温维持在120℃~180℃范围内,从而防止汽封壳体变形和损坏汽轮机转子。过热蒸汽进入减温器后,随着管道截面缩减而加速,然后通过喷射喷嘴与冷却水混合,实现可靠的雾化降温。减温水来自凝结水母管,其流量由气动调整门精确控制。

最后,还有汽封冷却器等设备在轴封系统中发挥重要作用。

汽封冷却器在轴封系统中扮演着至关重要的角色。它旨在维持汽封漏泄系统的压力略低于大气压力,从而有效防止蒸汽从各汽封端逸出,并确保能抽取和凝结蒸汽。此外,汽封冷却器还充分利用这些蒸汽的热能来加热主凝结水,不仅提高了汽轮机热力系统的经济性,还有助于分离空气,保证轴封系统的顺畅运行。

在正常运行状态下,汽封冷却器配备的两台轴加风机中,一台负责运行,另一台则作为备用。当轴封系统需要投运时,必须先确保轴加水侧已投入使用。接下来,启动一台轴加风机进行运行,并开启厂用汽至轴封汽母管的总门及轴封汽调节阀的前后隔绝门进行暖管。在疏水放尽后,逐渐开启轴封汽调节阀,以维持轴封汽压力在刚好不漏汽的程度为宜。同时,要控制低压轴封汽温在180~200℃范围内,并投入低压轴封汽减温水的温度控制自动功能。

在机组启动或停运过程中,需特别关注高中压转子轴封蒸汽温度与转子表面金属的温差,确保其小于167℃(轴封蒸汽至少要有14℃的过热度)。需注意,严禁在转子静止状态下向轴封送汽,并在送轴封汽过程中密切注意盘车运行情况。一旦转子已送入轴封蒸汽,便可启动真空泵建立凝汽器真空。随后,投入小汽轮机轴封系统,并确保真空系统所属设备处于投运前准备状态。最后,检查凝汽器真空逐渐上升,并会同设备维护人员一同排查负压系统是否存在泄露现象。

此外,我厂还多次遭遇主机或小机油中进水的事故。因此,在润滑油系统中,预防进水问题至关重要。通过加强设备巡检、定期维护和合理操作,我们可以共同努力减少此类事故的发生。

12:30时,我们开启了轴封系统的疏水手动门,包括轴封母管疏水、中压轴封母管疏水门以及低压轴封滤网放水门,为轴封系统进行暖管做准备。12:55,我们微开了轴封进汽电动门,调门保持全关状态,利用漏汽来对轴封系统进行预热。在此过程中,我们观察到轴封母管压力指示保持不变,而高压轴封母管压力则从-55Kpa上升至-21Kpa。通过就地手感检查,高中低缸端部轴封均未发现冒汽现象。

然而,在13:20时,我们发现低压缸轴封汽减温水调门出现异常,导致低压轴封温度升至220度。为了确保安全,我们立即停止了轴封汽母管的暖管操作,并关闭了辅汽供轴封电动门,同时用手紧的方式确保该门紧密关闭。此外,我们还通知了热工人员处理封汽减温水调门的问题,并检查了轴封高轴封压力变送器和轴封母管压力变送器的工作状态。

经过化验,主机主油箱底部和滤网处的油样含水量达到206毫克/升,这表明油中可能进水。为了应对这一问题,我们通知了油务部门进行滤油处理。

在回顾事故原因时,我们发现一个关键问题:在投运轴封系统时,必须先启动轴加风机。然而,主值班员在安排轴封系统投运时未能遵循这一规定,导致在暖管后30分钟才启动轴加风机。同时,辅汽至轴封调门的内漏问题也进一步加剧了油中进水的风险。

此外,在2006年和2007年的其他类似事故中,我们也总结了一些教训。例如,在2006年X月X日的事故中,由于巡操在检查过程中疏忽大意,未及时发现并处理辅汽至轴封调门的内漏问题,最终导致主机油中进水。而在2007年X月X日的事故中,则是因为巡操在投入轴封时未仔细检查轴封至轴加风机手动门的状态,造成投轴封后轴封回汽门未能及时开启,蒸汽窜入轴承油中。

针对这些事故和问题,我们提出了以下防止油中进水的措施:首先,必须严格遵守投运轴封系统的操作规程,确保在通汽前先启动轴加风机;其次,要加强对辅汽至轴封调门等关键设备的巡检和维护工作;最后,通过定期的培训和演练来提高员工的操作技能和应急处理能力。

为了防范类似油中进水事故的再次发生,我们制定了以下针对性的防范措施:

小机油中进水主要通过轴封和密封水两个途径,其中密封水进水问题尤为突出,特别是在小机工况发生变化时,如变负荷、跳机、小机投退、检修隔离或恢复等情况下,更易发生进水。

在变工况条件下,必须及时调整汽泵的密封水压。正常情况下,汽泵两端应无水或仅有不连续的水滴外泄至漏斗。密封水压应略高于前置泵入口压力,约为1MPA左右。调整密封水压时,需综合考虑密封水回水温度和进回水温差,并根据机组负荷变动和前置泵入口压力进行相应调整。

检修汽泵时,应注意在投退过程中正确控制密封水的投入和退出时机。在汽泵进水(汽)前应投入密封水,而在退水(汽)后则应及时退出。

当真空未建立或较低时,应将汽泵密封水切换至地沟,并注意切换方法,以免影响大机真空。

在启、停小机时,要掌握好密封水回水水路的运行方式。建议在打闸前先切密封水至地沟,并在泵前先倒密封水至凝汽器,以确保系统安全稳定运行。

针对具体设备缺陷,如中间抽头门、逆止门内漏等问题,在小机打闸前应采取相应措施,如及时关闭出口电动门、中间抽头手动门和增压级电动门等,以防止问题恶化。

要密切关注小机轴封压力的调整,确保其处于合适范围(不吸不冒),同时注意厂家推荐的供气压力和漏汽压力设置。

日常检查中,需关注小机密封水的供水压力、进回水温度温差、漏斗泄漏量、呼吸器冒汽量等多项指标,以确保系统正常运行。同时,还需注意多级水封第4级旁路是否全部开启、水封注水情况是否正常以及系统阀门位置和状态是否正确等细节问题。

定期工作方面,应每周切换小机滤油机、对大小机油箱底部进行放水以及每周二进行油质化验等操作,以确保油质良好、系统安全稳定运行。

由于我厂小机油箱底部的取样口位于滤油机入口下方,因此在发现底部积水时,应立即采集运动中的油样进行化验,并依据化验结果采取相应措施。此外,每次小机启动时,都必须确保滤油机处于投入运行状态。同时,在交接班前后以及每次操作完成后,都应对油质进行及时化验和检验,以确保系统始终处于最佳运行状态。

全部评论 (0)