对于电动汽车的动力电池集成技术,我们常常听到CTP、CTB、CTC等名词,但这些技术究竟是什么,它们之间有何异同,又各自有哪些优缺点呢?本文将深入剖析这些电池包集成技术,旨在为读者提供一个清晰全面的视角。

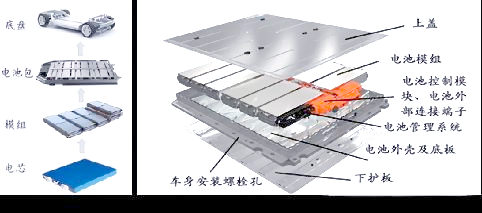

在传统的动力电池包设计中,电芯通常会被串联或并联成模组,然后再将这些模组装配到电池包中,最终将电池包安装到汽车底盘上。这种集成方式被称为CTM(Cell to Module),它是电池包集成技术的起始形态。大众ID系列的MEB电池包便是这种技术的典型代表。

对于CTM结构,电芯被模组结构件所包覆,从而提供了高机械强度,使得电池包显得厚重且耐用,同时成组过程相对简单,且维修性良好。然而,这种技术也面临着一些挑战,如整体空间利用率相对较低,仅为40%。此外,为了维持电池整包的能量密度,通常需要采用成本较高的三元锂(NCM)电池。随着新能源汽车市场的蓬勃发展,CTP、CTC、CTB等新型动力电池集成技术应运而生。

CTP技术的崛起

在传统的CTM技术中,动力电池的集成需要经过电芯、模组、电池包和底盘等多个环节。然而,如果能将模组环节省去,直接将电芯集成到电池包中,这样便能节省空间并提升电池包的能量密度。这种改进后的技术被称为CTP技术,即Cell to Pack。

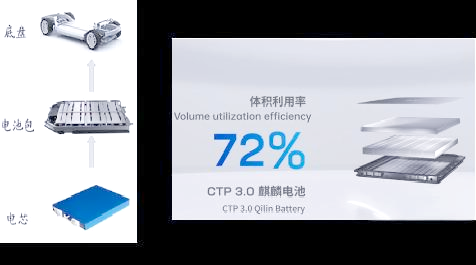

宁德时代在2019年率先推出了CTP技术,并在2022年6月进一步发布了CTP0麒麟电池。该电池在取消模组结构的基础上,巧妙地将横纵梁、水冷板与隔热垫集成为多功能弹性夹层,从而使得电池包内部体积利用率高达72%,这一创新设计在行业内引起了广泛关注。

与CTM技术相比,CTP技术通过省去模组环节,显著减少了零部件数量,从而提升了体积利用率。这不仅降低了电池包的重量,提高了整包的质量能量密度,还降低了物料成本和制造成本。然而,这种技术革新也带来了一些权衡。由于模组级别的防护被取消,电芯的热失控风险增加。同时,单个电芯的故障可能导致整个电池包的更换,从而增加了维修成本。

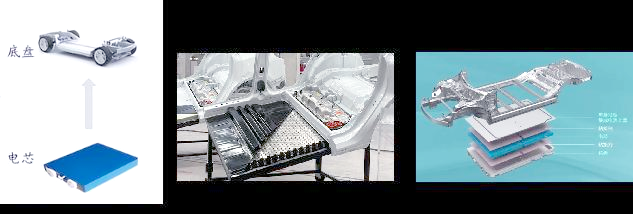

CTP技术的进一步发展,催生了CTC和CTB等更先进的动力电池集成技术。这些技术将电池包的集成方式简化为电芯与底盘的直接结合,实现了电池系统与车辆底盘的一体化设计。简而言之,就是将原先独立的电池包上盖与乘员舱地板合二为一,共用一块结构板。这种设计进一步简化了电池系统的结构,提升了空间利用率和能量密度,为新能源汽车的轻量化和高性能化提供了新的解决方案。

CTC技术最初由Tesla在2020年应用于Model Y车型

随后零跑汽车也在2022年推出了自己的CTC方案。而CTB技术则由比亚迪在2021年9月率先提出,并搭载于比亚迪海豹等车型上。在这两种技术中,电池包上盖与乘客舱地板均实现了共用一块结构板的设计,然而其技术挑战主要集中在上盖与地板之间的密封性能。

从成组方式来看,CTB与CTC并无显著差异,因此常被归类在一起。然而,它们的区别在于其他方面,如技术实现路径和具体细节。同样,即便是同为CTC技术的特斯拉方案和零跑方案,也存在一定的差异。

接下来,我们将深入探讨Tesla的CTC与零跑的CTC之间的主要区别,特别是关于是否保留了完整的电池包结构的问题。通过一张直观的图表,我们可以更清晰地看到两者之间的异同。

零跑的CTC方案将乘客舱地板直接作为电池包的上盖,从而消除了传统意义上的完整电池包结构。这种设计在密封性能上存在较大挑战,一旦失效,后果可能较为严重。而特斯拉的CTC技术则巧妙地将电池包上盖融入乘客舱地板的设计中,不仅保留了完整的电池包结构,还增强了密封性能,降低了连接密封面失效的风险。

与特斯拉的CTC方案相比,比亚迪的CTB方案在结构上有所不同。特斯拉的电池包壳体承担了更多的车底横梁作用,甚至在侧向撞击时也能发挥关键作用。而比亚迪的CTB电池则与传统车型的承力结构保持一致,未有显著变化。

尽管CTB/CTC结构在CTP的基础上进一步简化了零部件,提高了整体空间利用率,但与CTP相比,其优点并不显著。此外,由于CTB/CTC技术的高度集成特性,电芯故障的维修成本也相应增加。关于该技术是否降低了电池包成本,尚有待进一步探讨。

综上所述,从集成效率的角度看,CTB/CTC技术显然优于CTP,甚至可能超越了CTM;而在机械强度方面,CTM则可能更胜一筹。

CTB/CTC技术在生产成本上相较于CTP技术,成本相对较低,但相较于CTM技术,其成本略高。然而,在维修成本方面,由于CTB/CTC技术的高度集成特性,其维修成本相对较高。综上所述,从生产成本角度看,CTP技术占据优势,而从维修成本角度看,CTM技术可能更为经济。

那么,关于CTB/CTC技术的其他方面,我们将在后续的“电动札记”中继续探讨。

全部评论 (0)