汽车制造的冲压、焊接、涂装、总装四大关键工艺,是汽车生产过程中不可或缺的环节。接下来,我们将详细解读这四大工艺的具体内容和作用。

在汽车制造的整个流程中,我们首先会经历市场调研阶段,以了解消费者需求和市场趋势。随后,概念设计阶段将根据调研结果,初步构思出汽车的设计方案。进入工程设计阶段后,数模构建成为核心任务,为后续的制造过程提供精确的蓝图。样车试验阶段则是对设计方案和数模进行实际验证,确保各项性能指标达到预期。最后,经过前几个阶段的精心准备,汽车终于进入量产阶段,开始大规模生产。

接下来,我们将深入探讨汽车制造的量产阶段。

这一阶段涵盖了诸多关键环节,如制定详尽的生产流程链、部署各类生产设备、铺设生产线等,通常需要大约半年的时间。在此期间,冲压、焊装、涂装以及总装生产线会经过反复的打磨与完善。一旦确保生产流程稳定且样车性能达标,便会启动小批量生产,以进一步检验产品的稳健性。若小批量生产持续三个月且产品无重大问题,则标志着量产的正式启动。

接下来,我们将详细剖析汽车制造的四大关键工艺:冲压、焊装、涂装和总装。

首先,我们将深入探讨冲压工艺。

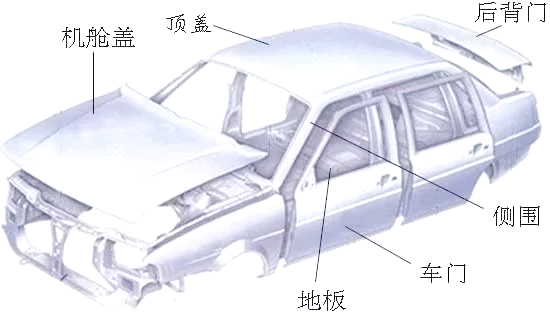

在探讨汽车制造的冲压工艺之前,我们首先需要了解汽车的框架结构。汽车的整体结构不仅包括发动机、变速箱等动力总成,还包括车身框架等关键部分。接下来,我们将深入剖析这些组成部分,为理解冲压工艺奠定基础。

- 机舱前地板:这是汽车结构中的关键部分,连接着机舱与前地板,共同构成了机舱前地板的结构。

- 后地板:支撑着汽车的后部,为车身提供稳定性。

- 左右侧围:环绕车身两侧,不仅影响外观,还承载着部分车身结构的功能。

- 顶盖:覆盖在车身之上,保护车内空间,同时影响整体造型。

- 五门一盖:包括四个车门和一个后背箱门,以及机舱盖,这些都是汽车日常使用中频繁操作的部件。

那么,这些汽车的关键部件究竟是如何诞生的呢?答案在于冲压,这是汽车制造的起点。在冲压过程中,钢板被从钢厂以卷料的形式送出,经过一系列的加工工序,最终形成我们熟悉的汽车部件。

首先,需要将整卷钢板切割成适宜的尺寸。这一过程涉及多个环节:开卷、清洗、校平以及最终的切割。经过这些步骤的处理,最终得到的板材即可直接用于冲压生产。

② 冲压工艺

冲压环节是整个冲压工厂的核心所在。进入冲压车间,你会目睹一排排如平房般的巨大压机,它们静静地伫立,等待着钢板的到来。这些压机不仅体型庞大,更配备了大型模具,每一套模具都专为特定车型量身打造。若需更换模具,这将是一项耗时颇长的工艺流程。

让我们通过视频,一探究竟压机是如何运作的。在视频中,你可以清晰地看到钢板如何被自动送入压机,经过冲压后,再由搬运机器人巧妙地移走,最终整齐地码垛起来。这一连串的操作,正是我们前面所提及的侧围件生产过程的真实写照。

最终,冲压车间会产出构成车体框架的各个组件。这些分散的车体部件随后被送至焊装车间,在那里,通过精密的焊接工艺,它们将被精巧地拼接成一个完整的白车身。值得一提的是,焊装车间是整个汽车制造过程中自动化程度最高的区域,数百台机器人协同作业,场面蔚为壮观。接下来,我们将深入探讨焊装车间的具体工作流程。

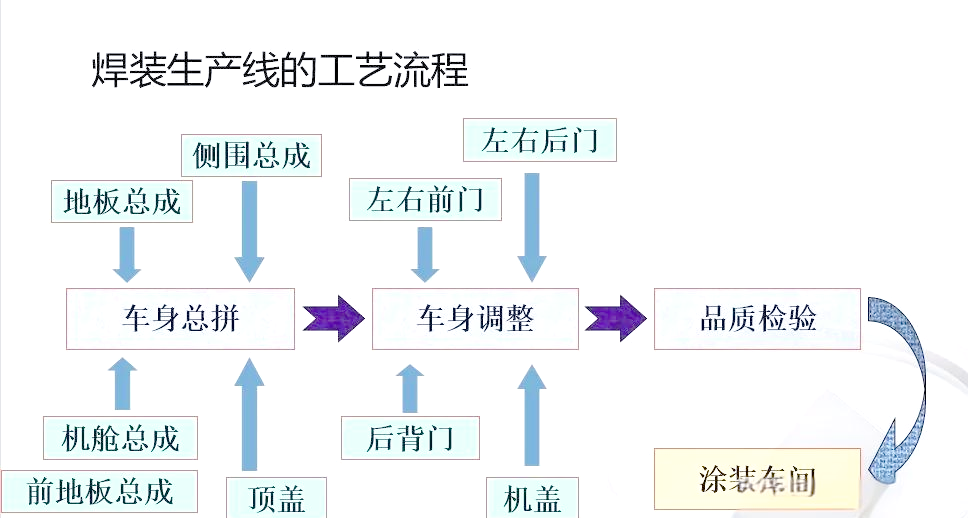

从冲压车间输出的组件包括车门、左右侧围、机舱盖、前后地板、顶盖、后背门以及众多冲压小件。焊装车间的核心任务便是将这些组件精准焊接,从而构建出车体的完整框架。当然,这一过程中还包括涂胶与车门包边等关键步骤,虽然这些细节本文不再赘述。值得注意的是,直接从冲压车间出来的冲压件并不具备直接焊接的条件,它们需要先经过焊装车间的精心处理。在处理过程中,某些精细的焊接工作甚至需要人工来完成,以确保每一个焊接点的质量。因此,焊装车间的生产线被精心划分为侧围、机舱前地板、后地板、主焊线、补焊线以及车装线等多个区域。接下来,让我们聚焦于车门焊接区,深入探究其背后的工艺与智慧。

车体部件在冲压车间加工完成后,会进入焊装车间。在各自的线体上完成初步加工后,这些部件会被统一运送到主焊线,进行合拼作业。这一运送过程通常依赖于车间二层的EMS输送小车。完成加工的部件通过升降机被放置到二层小车上,随后小车承载着这些部件平稳抵达主焊线,等待进一步的焊接作业。接下来,我们将通过整体工艺图,详细了解这一系列的工艺流程。

主焊线上的合拼作业可谓是一场视觉盛宴。首先,机舱前地板与后地板被精心合拼成地板总成,紧接着是左右侧围的合拼,最后则是顶盖的加入。每一环节都紧密相连,不容有失。完成合拼的白车身,经过补焊线和车调线的精细处理,再装上车门、机舱盖等部件后,焊装工艺便告一段落。随后,这辆焊接精湛的白车身将被平稳送往涂装车间,开启全新的喷漆之旅。

① 涂装的重要性

保护车身

与生活中常见的钢铁制品一样,汽车车身也需要保护,以防止氧化。涂装能够为汽车提供持久的保护,确保其户外使用时的耐用性。

美观作用

在选购汽车时,外观往往是我们首要考虑的因素。车漆如同汽车的“皮肤”,其颜色和质感对整体美观至关重要。常见的车漆颜色包括黑色、白色、红色、银色等,它们都是在涂装车间经过精心喷漆而成的。

② 涂装工艺

前处理是车身喷漆前的关键步骤,旨在清理车身表面,为后续喷漆与钢材的结合打下基础。这包括水洗、脱脂和磷化等工序,最终在车身表面形成一层磷化层,增强与电泳层的结合能力。

电泳层是涂装工艺中的核心环节。在大型电泳池中,车身带负电压游过,而泳池边缘加正电。由于涂料本身带负电,因此会朝向车身移动并贴附,形成电泳漆,即底漆。这一层与车身直接接触,对防锈和车漆脱落至关重要。

中涂层则主要由机器人喷涂,旨在防紫外线并对电泳层提供额外保护。同时,它也为面漆提供更饱满的色彩基础。

紧接着是色漆层,这是我们直观看到的车辆颜色,如黑、灰、银色等。其构成和工艺步骤在此不再赘述。

最后是清漆层,作为车身最外侧的透明保护层,它不仅能防止车身被划伤,还能提升色泽并抵抗腐蚀。

完成以上所有步骤后,喷涂完成的车身将被送往总装车间,进行各个零部件的装配,从而完成整车的制造过程。

这个工位有些挑战性,需要两人协作。首先,需要从线边抬起顶棚,然后进入车内,对每辆车都要重复这一过程。在车里蹲着打螺丝是常态,但有时手一抖,电枪误戳到顶棚,就得重新开始,甚至可能面临罚款。那个扶手的设计也颇让人头疼,螺丝拧得太紧,它就不会自动收起,力度控制至关重要。

接下来是安装车门水切的任务,这是车玻璃与车门连接处的亮条,旨在密封。这同样需要技巧,螺丝拧紧后才能确保其功能完备。在此过程中,我们依然使用手工螺丝刀,可能是为了避免电动工具的力度过大。

最后一个工位是安装喇叭。当时,我们车间的车型都在车门上配备了喇叭,有的车装两个,有的车装四个。这个工位对我来说相对轻松,每个喇叭安装后只需打几个螺丝即可完成。

总装线体的流程是这样的:涂装后的车身进入内饰线,我在那里实习过。之后是底盘线,车体与底盘在这里拼装。经过一系列严格测试后,车辆方可入库,等待运往全国各地销售。

全部评论 (0)