单体电芯电压、电压均衡及动力电池组信息采集器BIC的故障解析

故障现象

一辆2019年产北汽EU5纯电动车,行驶里程已达7万公里,车主反馈其续航里程显著下降。当电池荷电状态SOC降至40%以下时,车辆即进入低速行驶模式,同时仪表盘上的动力电池故障警告灯随之点亮(见图1)。

在检查分析阶段

维修人员针对车主反馈的续航里程显著下降以及仪表盘上的动力电池故障警告灯点亮现象,初步判断可能存在以下故障原因:动力电池本身出现问题;动力电池管理系统BMS运作异常;动力电池线路连接出现故障。为了进一步确诊,维修人员连接了诊断设备对全车进行细致的故障扫描。扫描结果显示,动力电池管理系统报出了故障码P118522,提示电池单体电压存在不均衡问题(见图2)。

通过读取数据流,维修人员发现该组动力电池的SOC为42%,总电压为364V,整包压差为625V。同时,单体电池中最高电压达到了752V,而最低电压则为127V,显示出M2单模组压差最大,为607V(见图3)。这一系列数据为维修人员提供了宝贵的故障诊断信息。

深入探究M2模组的数据

我们发现故障根源在于3号电芯的电压异常低(见图4)。在电池组中,单个电芯的电压偏低往往预示着电池本身的损坏或是采样电路存在问题。因此,接下来的步骤将是拆解电池包,进行实际测量与详细的故障排查。

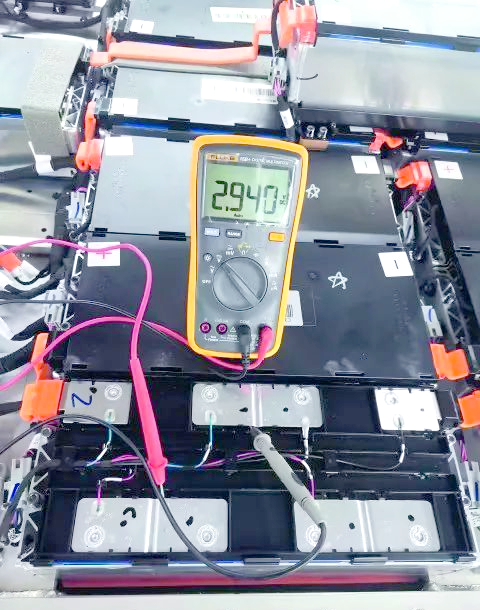

图4展示了动力电池M2模组的数据流情况。在深入探究中,我们发现3号电芯的电压异常低,这通常意味着电池本身可能已损坏,或者采样电路存在问题。为了进一步确认问题所在,我们测量了动力电池组信息采集器BIC的采样电路,结果显示M2模组3号电芯的电压为937V(见图5)。随后,我们使用万用表进行实际测量,得到电压值为940V(见图6),两者一致,这进一步证明了采样电路是正常的。在仔细检查线路后,我们也未发现虚接、腐蚀或破损等异常情况。因此,我们可以确信M2模组的3号单体电池确实存在问题。

图5展示了动力电池组信息采集器BIC的采样电路测量数据。通过测量,我们发现M2模组3号电芯的电压稳定在937V,与之前观察到的电压异常现象相符。这一结果为我们进一步诊断问题提供了有力支持。

图6展示了使用万用表实际测量的电压值。由于该车频繁使用直流充电,我们推测可能是电池均衡问题导致单体电压差异过大。为了验证这一推测,我们尝试对电池进行均衡充电。装车后进行测试,并未发现故障重现或其他异常现象,因此我们将车归还给客户并进行了后续跟踪。

然而,好景不长,大约一个月后客户再次回厂,动力电池管理系统再次报出P118522故障码。鉴于我们刚刚进行过电池均衡,此次我们怀疑电池可能已经彻底损坏。为了简化诊断流程,我们首先使用诊断设备的“电池动态测试”功能来检查动力电池是否出现老化。

在进入该功能并按照提示进行试车后,我们得到了动力电池的测试结果。在加减速动态试车过程中,我们发现7号电芯的电压波动值最大,达到了213V,其最低电压为898V(图7);而28号电芯的电压波动值最小,仅为092V,其最低电压为646V。这些数据为我们进一步诊断问题提供了关键线索。

图7展示了电池动态测试的部分结果。从图中可以看出,7号电芯的电压波动似乎存在问题,但根据锂电池的放电特性,当电池SOC低于30%时,电压波动会相对较大。由于7号电芯的最低电压仅为898V,因此其较大的电压波动在合理范围内,并不能直接判定其电池健康状态SOH较差。

为了进一步分析,我们查看了电池的内阻情况。内阻是鉴定电池老化程度的重要参数之一。在相同的使用条件下,如果电芯的内阻增大,那么它可能已经发生了老化。尽管内阻会受到电池结构、材料成分以及生产批次等因素的影响,但经过配组的电池包在这些方面的差异会相对较小,因此仍具有一定的参考价值。

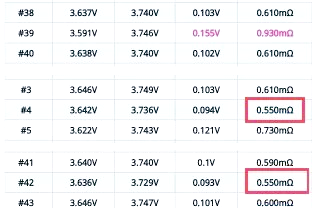

根据电池的电化学特性,当电池的SOH老化至80%时,其内阻可能会升高2~3倍。但这一过程并非线性,有时老化到某个程度后,内阻可能会突然大幅增加。在查看该车动态路试后的内阻判断结果时,我们发现39号电芯的内阻最高,为930mΩ;而4号和42号电芯的内阻最低,为550mΩ。所有电芯的平均内阻为622mΩ,而7号电芯的内阻为870mΩ,处于平均值和最大值之间(图8)。

图8展示了内阻最大和最小的电芯情况。从图中可以看出,内阻最大的电芯并未显示出异常,因此我们可以推测7号电芯也并未出现问题。值得注意的是,当锂电池的SOC处于小于30%或大于90%的区间时,其内阻变化会相对显著。此外,单模组两端的电芯内阻可能会受到螺栓连接和线束长度的影响,从而在动态测试中产生数值偏差。

综合上述分析,我们可以得出以下结论

通过静态测量单体电芯的电压,我们发现7号电芯的电压过低是导致故障报警的直接原因;在动态测试中,尽管7号电芯的电压波动较大,但鉴于其SOC低于30%,处于电压变化较大的区间内,因此其数值仍在正常范围内;对于动态测试的内阻,7号电芯的内阻值位于整包电芯的平均值与最大值之间,未显示出明显异常。

然而,问题似乎变得更加复杂。

考虑到电池动态测试可能受到BMS、BIC、线路等硬件条件的影响,导致测试结果的不准确性,我们决定进一步拆解动力电池进行直接测量。为此,我们借用了内阻测试仪进行测量。结果显示,7号电芯的内阻为416mΩ,这表明其健康状态良好,并不存在问题(图9)。

图9展示了7号电芯的内阻实测值,显示其内阻健康,无异常。然而,为何在使用一个多月后,7号电芯会出现电压下降的问题呢?我们推测,这可能是由于7号电芯独立于其他电芯发生了放电。为了验证这一推测,我们对7号电芯进行了静态电流测量,惊讶地发现该电芯存在92mA的静态电流(图10)。当拔下BIC后,电流立即消失。这表明故障点位于BIC的内部电路,存在自耗电的情况。正是这一漏电问题,导致电池均衡后试车正常,但经过一个多月的使用,由于漏电电流的积累,电压降低至限值,从而触发了故障。

图10展示了7号电芯的静态电流测量值,我们发现存在92mA的静态电流,且在拔下BIC后电流立即消失,这表明故障点位于BIC的内部电路,存在自耗电的情况。为了彻底解决这一问题,我们更换了动力电池组信息采集器BIC,并至今未再出现故障,从而确保了电池系统的稳定运行。

回顾此次故障排除过程,我们深刻认识到电池健康状态对车辆性能及续航里程的重要性。因此,准确评估电池性能显得尤为关键。在此,我们总结了几个实用的方法,包括读取静态数据流、动态测试单体电压差变化以及检测单个电芯内阻,以供大家参考借鉴。

全部评论 (0)