新能源汽车的热管理系统对其性能至关重要,因为电池作为其核心部件,对温度变化极为敏感。一旦温度超出适宜范围,电池的性能和寿命都会受到严重影响。目前,市场上新能源汽车的热管理系统主要采用风冷、液冷和冷媒直冷三种技术路径。接下来,我们将从技术层面深入剖析这三种技术的优劣势,以及它们在成本和维修保养方面的差异。

电池为何需要冷却系统

尽管电动汽车简化了设计,去除了庞大的进气格栅和散热水箱,但它们仍然需要高效的冷却系统。这是因为电池在放电过程中会产生大量热量,而且放电速度越快,产生的热量就越多。这种热量如果不及时散发,会影响电池的性能和寿命,甚至可能引发安全隐患。因此,为电池配备专门的冷却系统显得至关重要。

电池的工作原理基于电压差,但在高温环境下,电池内部的电子活动会加剧,导致电池两侧的电压差减小。为确保电池在最佳状态下工作,其温度需维持在特定的范围内,大约为20-40摄氏度。同时,为保证电池性能的稳定,冷却系统还需努力将电池组内部的温差控制在最低水平,通常不应超过5摄氏度。

若电池组内部温差显著,会致使各电芯的充放电速度产生差异,进而损害电池组的整体性能。电池过热或温度分布不均,可能引发一系列潜在热稳定性问题,诸如容量衰减、热失控,甚至火灾和爆炸。鉴于这些关乎生命安全的问题,电动汽车行业正不断探索并改进电池的冷却系统。

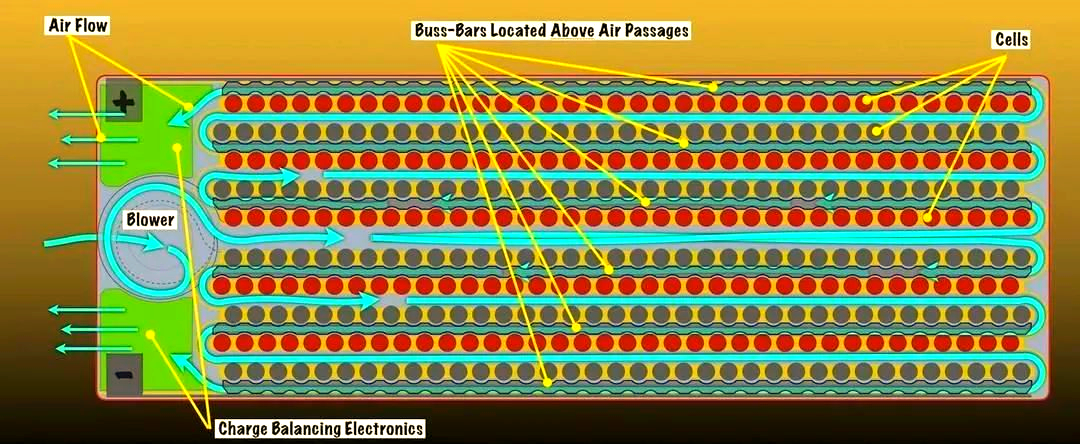

风冷技术——一种较为原始的电池冷却方法

风冷系统结构简洁、成本低廉,曾被广泛应用于主流微型电动车,如宏光MINI EV,以及早期热销的电动车型,例如日产聆风。其降温原理是借助自然风或电吹风,配合蒸发器来对电池进行冷却。同时,为应对寒冷天气对电池的影响,还会进行预加热,通常会在电池模组中间加入电加热膜,使得加热和冷却过程相对简单。

以空气为介质的风冷技术,尽管在结构上相对简洁且成本低廉,但其散热效果却难以满足新能源汽车的当前工作需求。此外,风冷技术的传热效率会受到外界空气温度的显著影响,尤其在极端天气条件下,如过热或过冷,其传热效率会急剧下降。

液冷技术——优缺点并存的先进冷却方案

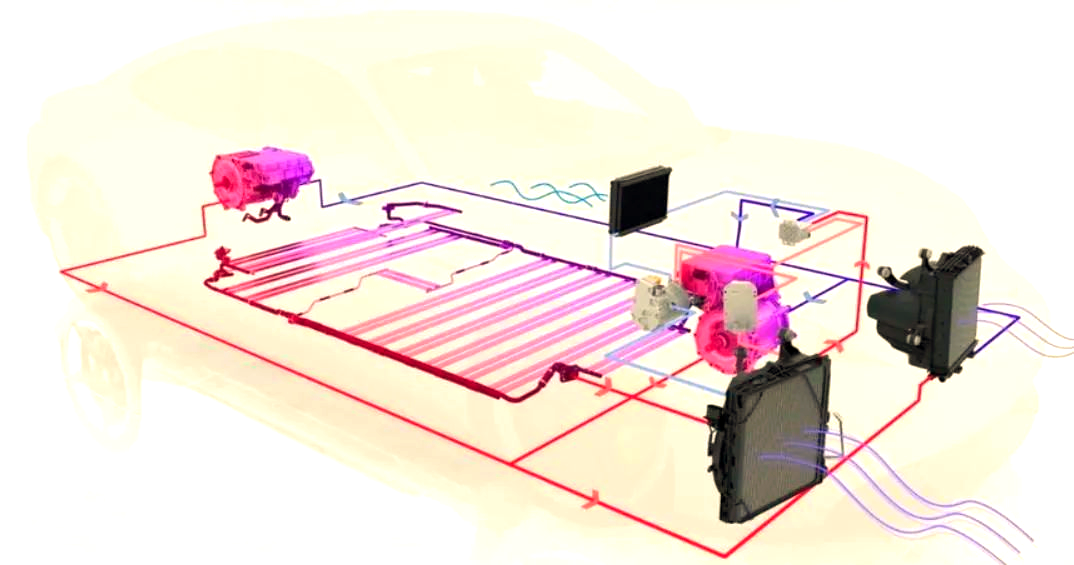

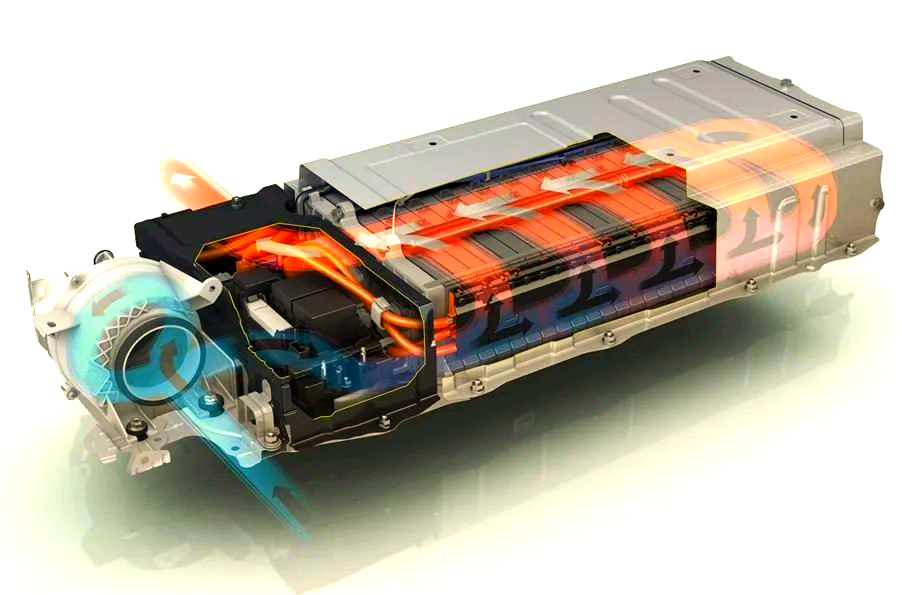

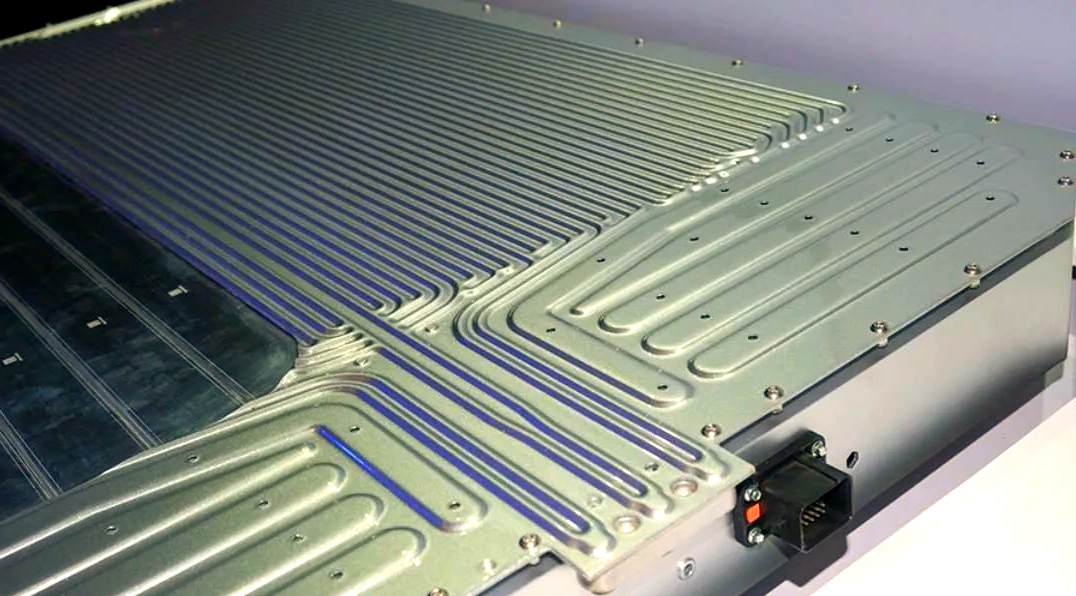

相较于风冷技术,液冷技术在电池热管理方面展现出了更为出色的性能。目前,已有部分汽车制造商采用了液冷电池系统。在该系统中,冷却液通过精心设计的电池内部管路,有效带走电池在工作过程中产生的热量,类似于水箱水冷在燃油车中的应用。同时,在低温环境下,该系统还能对电池组进行智能加热。

得益于冷却剂的高比热容和传热系数,液冷系统能够提供比空气更为高效的冷却效果。温度和温差的大幅降低,进而显著提升了电池组的工作效率、稳定性和耐用性。然而,液冷电池系统也存在一定的不足,如其结构相对复杂,增加了电池组的重量,使得电动车的整体重量普遍超过2吨,类似于满载的汽车,这在一定程度上影响了其性能表现。此外,液冷电池系统还会占用更多的车舱空间,从而降低了能量密度。

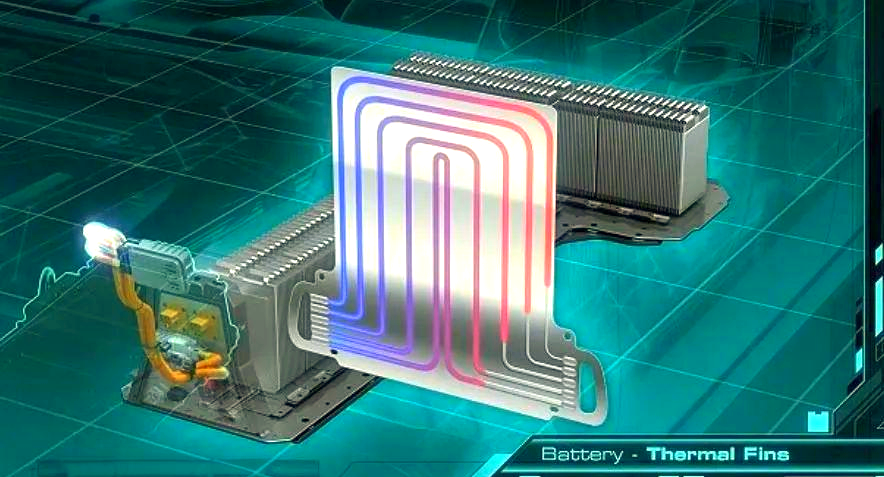

特斯拉等汽车制造商采用了BMS冷却管理方案,其特点在于每个电池单元都直接面对冷却液管,这些管道如同蛇形般蜿蜒缠绕在电池周围,从而大大增加了热量传递的面积。这种设计使得电池在高温或低温环境下都能得到有效控制,目前已被多数高端国产新能源车所采纳。另一方面,雪佛兰Bolt等汽车则采用了散热片液冷技术,其原理是通过增加散热片的表面积来加速传热。热量从电池组传导至鳍片,再通过液体和空气的循环将热量带走。这种散热片的厚度极薄,仅有1毫米。当电池温度过低时,加热线圈会启动以加热整个系统。

冷媒直冷——高效冷却的折中方案

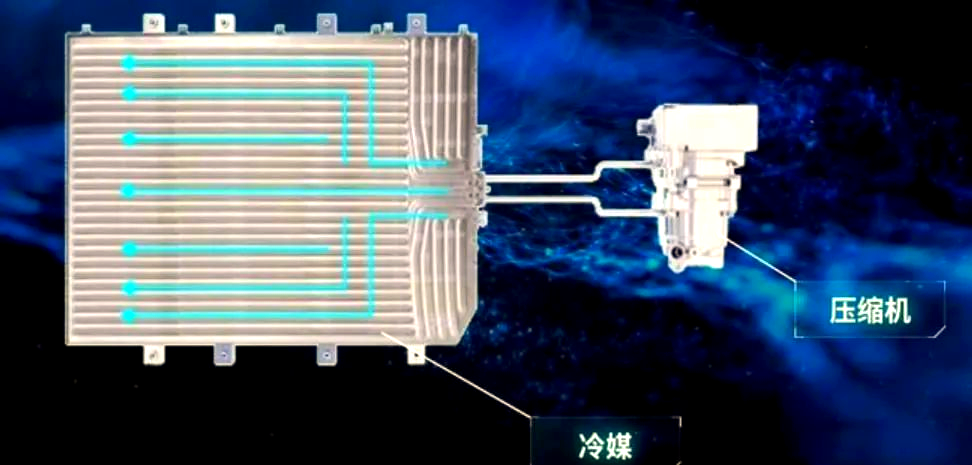

冷媒直冷技术巧妙地利用了整车空调系统的制冷剂,通过将其引入电池内部的蒸发器,实现了快速且高效的冷却效果。这一系统涵盖了多个关键组件,包括电动压缩机、双蒸发器、冷凝器、双膨胀阀、精密管道以及储液干燥器。

这种冷媒直冷设计相较于传统的整体缠绕式设计更为简洁,其最大的优势在于可拆卸性。由于电池内部的蒸发器与整车空调系统相连,因此冷却系统可以轻松地被更换或维修,从而降低了后期维护的成本。这一点在诸如比亚迪DM-i、宝马i3以及Jeep插混车等众多车型上得到了应用。然而,它也存在一定的不足,即无法直接进行加热,需要另外配备一套加热系统来实现这一功能。

选车侦探观点:

在冷却方式上,风冷以其成本低廉而备受关注,但它的缺点也较为明显。相比之下,液冷虽然冷却效果出色,但考虑到冷却管的布置和热控制系统,其成本相对较高。这两种方案的差距可能达到数千甚至数万。例如,保时捷Misson R赛用液冷系统的成本就高达数万。而冷媒直冷作为一种折中方案,不仅冷却效果不俗,而且后期维修更换成本相对较低,成为了一种值得考虑的选择。那么,您的电动车究竟采用了哪种冷却方式呢?欢迎大家共同探讨。

全部评论 (0)