轮毂电机,简而言之,就是将电机直接安装在车轮内部。

这一设计使得动力、传动以及制动装置得以高度集成,从而显著简化了电动车辆的机械构造。尽管轮毂电机技术并非近现代的创新,但其历史可追溯至1896年,当时费迪南德·保时捷荣获了英国的轮毂电机发明专利,标志着装备轮毂电机的电动车的诞生。在随后的1900年,人类已经成功制造出前轮装备轮毂电机的电动汽车。进入20世纪70年代,这项技术进一步在矿山运输车等领域得到广泛应用。

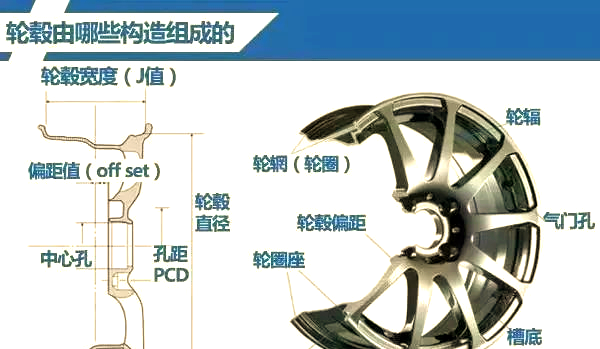

日系汽车厂商在乘用车轮毂电机的研发上起步较早,目前处于行业领先地位。通用、丰田等国际汽车巨头也纷纷涉足该领域。轮毂,作为轮胎内支撑轮胎的金属部件,其造型设计、材料选择以及尺寸大小都会影响到轮毂电机的性能和整车的设计。

在19世纪末至20世纪初的时期,轮辋、轮毂以及辐条逐渐通过铸造工艺融合成一个整体,这使得轮毂的样式发生了显著的变化,最终演变成了我们现在所熟知的钢轮毂。钢轮毂以其沉重的质地和朴实的外观为特点,且配色相对单一,随着汽车工业的飞速发展,其与日益多样化的外观设计逐渐显得不协调。

20世纪30年代,德国人在技术上取得了重大突破,这为铝合金轮毂的进一步发展打下了坚实基础。到了1958年,整体铸造的铝合金轮毂问世,如今,市面上多数车型都已配备了这种铝合金轮毂。铝合金轮毂不仅造型更加多样化,而且重量轻,相较于传统的钢轮毂,其性能有了显著的提升。

虽然轮毂的设计样式和类型各有差异,但它们的基本构成是相似的,主要由轮辋与轮辐共同组成。此外,轮毂还涉及到众多参数,如边槽级别、称重级别、孔距、偏距以及宽度等。

介绍了轮毂的一些基础知识后,我们进一步探讨更高级的轮毂技术——轮毂电机。

轮毂电机,简而言之,就是安装在轮毂内部的电机。其显著特点包括:

显著简化车辆结构:传统车辆所需的离合器、变速器、传动轴、差速器等繁杂部件,在轮毂电机驱动下变得多余。这不仅减轻了车辆重量,还降低了维护需求和故障率。

高效空间利用与传动:采用轮毂电机驱动的车辆能更灵活地利用空间,同时传动效率也大幅提高。

灵活多样的驱动方式:轮毂电机的独立驱动特性,使得前驱、后驱乃至四驱等驱动形式变得轻而易举。全时四驱在轮毂电机车辆上实现轻而易举。

出色的差动转向能力:通过左右车轮的不同转速甚至反转,轮毂电机能实现类似履带式车辆的差动转向,显著减小转弯半径,甚至在特殊情况下可实现原地转向。

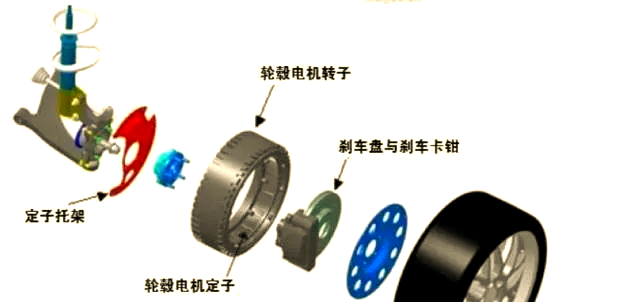

高度整合的技术典范:轮毂电机将动力、传动系统和制动装置一体化设计,极大地简化了电动车辆的机械部分,同时赋予了车辆多样化的驱动能力。

经过一个多世纪的发展,轮毂电机技术已逐渐淘汰了传统的有刷电机,取而代之的是高效率的无刷电机。通过直接测量电机反电动势感知转子位置,进行精准换相,使得启动前就能精确知道转子和定子的相对位置。同时,随着磁钢材料的不断创新,齿轮等传统机械部件正逐步被淘汰。轮毂电机技术日新月异,为车辆动力系统带来了革命性的变革。

轮毂电机,其外形虽大致相同,均为扁平型,但内在的电机类型、结构形式及驱动方式却差异显著。具体分类如下:

按电机类型来看,电动轮毂主要采用四大类电机,即永磁电机、异步电机、开关磁阻电机和横向磁通电机。其中,永磁电机因其成熟的技术和广泛的应用而备受瞩目,而横向磁通电机作为一种新型低速大扭矩电机,也展现出其独特的竞争力。

从结构形式来分,轮毂电机涵盖了径向磁场、轴向磁场和横向磁通三种基本类型。在运动方式上,则有内转子、外转子和双转子之分。其中,双转子结构颇具创新性,通过一组行星齿轮实现反向旋转,有效提升了磁场切割导体的速度。这种设计不仅为电机带来了更多的设计可能性,还有助于缓冲负载扰动、平抑冲击负荷,从而有效保护电池。

在驱动方式上,轮毂电机可分为直接驱动和间接驱动。直接驱动时,电机多采用外转子结构,转速较低;而间接驱动则多采用内转子结构,转速较高,通过行星轮加齿环机构实现减速驱动。此外,轮毂电机还有高速和低速之分,但具体范围会因应用对象的不同而有所差异。

以纯电轿车为例,其所采用的轮毂电机为外转子直接驱动方式。电机定子、转子及逆变器集成一体,由8个逻辑上的子电机组成,并通过算法实现各子电机的独立协同控制。这种“分布式”结构使得每个子电机的功率要求降低,从而可以采用小体积、低成本的功率电子器件,使得整个电机系统能够高度集成。

而通过对8个子电机进行巧妙的协同控制,可以有效地将各子电机输出的功率和扭矩进行叠加,从而为整个电机系统提供强劲的驱动力。同时,这种设计还具有很高的容错性,即使其中某个子电机发生故障,也不会导致整个汽车系统瘫痪。

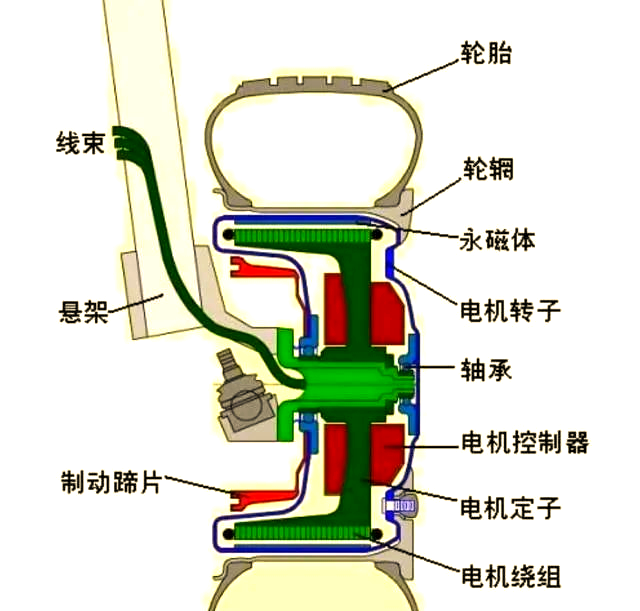

轮毂电机驱动系统根据其转子形式,主要分为内转子型和外转子型两种结构。其中,外转子型轮毂电机以其结构简单、可靠性高、调速范围宽、输出转矩大、噪音低及效率高等诸多优点,已成为当前轮毂电机的主流结构。

在控制技术方面,轮毂电机主要采用无位置传感器控制技术。这种技术通过检测电机反电动势来推断转子的位置,进而驱动功率管进行换相。虽然磁传感器也可以用于检测转子位置,但在某些情况下,如极缓慢的转动,系统可能无法准确理解电机绕组反电动势的波形。因此,无位置传感器控制技术成为了主流选择。

此外,轮毂电机的工作原理也值得一提。其原理图显示,红色磁钢转子在死角位置时,需要通过蓝色磁钢转子上方的绕组通电来驱动其走出死角。而图2所示的电机设计则消除了死角问题,使得控制器能够更准确地驱动功率管。这种电机设计类似于直线电机的卷曲,通过绕组通电来引导磁钢转子持续转动,同时保持一定的距离,从而实现高效驱动。

在高速无刷轮毂电机的离合机构方面,采用了磁力手动齿轮离合技术。通过三个大而薄的2模钢齿轮减速来获得所需动力。需要滑行时,偏心离合手柄会拉动轴心离合传动的轴、活塞及拉钩,使电机齿轮与传动齿轮分离。而不需滑行时,利用电机磁力即可实现齿轮手动啮合,其离合机构简单且省去了超越离合器。

1. 反电势法

反电势法是轮毂电机控制中最成熟、最有效且常用的方法。其核心原理在于,通过检测反电动势过零信号,并经过30°电角度的延时,来生成功率管的开关信号。值得注意的是,在电机静止或低速转动时,反电势信号可能并不明显或较为微弱。因此,反电动势法通常与“三段式”启动技术相结合,以确保在各种工况下都能实现稳定的控制。

2. 继流二极管法

继流二极管法是另一种轮毂电机控制中常用的方法。它通过检测逆变桥功率开关管上反并联的继流二极管的导通状态,来间接确定转子的位置。这种方法在电机控制中具有一定的应用价值,特别是在某些特定工况下,能够提供稳定的转子位置信息。

3. 电感法

电感法是轮毂电机控制中的另一种重要方法。它通过监测绕组电感随转子位置的变化,并经过相应的计算处理,从而获取转子的精确位置信号。这种技术在一定程度上提高了电机控制的精度和稳定性。

4. 状态观测器法

该方法通过将电机的三相电压和电流作为坐标,运用派克方程来估算转子的位置。由于这种方法仅考虑基波分量,因此特别适用于正弦波反电动势的永磁无刷直流电动机。

5.(1)转矩脉动抑制

在理想情况下,永磁无刷直流电动机的三相绕组应对称,气隙磁场为方波,定子电流也为方波,反电动势则为梯形波。然而,在实际运行中,由于多种因素,电机总会产生转矩脉动。这些脉动可能由电磁相互作用、电流换向或齿槽效应引起。针对这些脉动,可以采取多种抑制方法,如电机优化设计、最佳开通角控制、谐波消除以及转矩闭环控制等。

6.(2)弱磁扩速

当永磁体励磁保持恒定时,电机在基速以下可以通过PWM调制实现调压调速。然而,在基速及以上运行时,由于端电压已达到最大值,随着转速的进一步提高,电机反电势将增大,导致电枢电流减小。当反电势与端电压相等时,电枢电流将为零,从而无法产生电磁转矩,使电机停转。为了在基速以上保持一定的电枢电流并产生电磁转矩,需要实施弱磁控制。但需要注意的是,传统的弱磁控制策略不适用于方波无刷直流电机,因此需要探索新的控制方法。

通过提前开通功率器件,可以使绕组的变压器反电势与旋转反电势部分相抵消,从而维持电压平衡,实现有效的弱磁控制。目前,恒功率弱磁调速的范围大约能达到基速的2.8倍左右。此外,还存在多种调速方式,包括:

1)脉宽调制(PWM):保持频率稳定,同时调整脉宽,以实现不同的输出效果。

2)频率调制:脉宽保持不变,而频率则可根据需求进行变化。

3)限流控制方式:脉宽和频率均可灵活调整,如图23所示。

接下来,我们将探讨轮毂电机的应用前景。

能源危机与环保压力日益加大,电动汽车因此成为全球汽车行业的共同战略选择。在此背景下,高性能轮毂电机及其精准控制系统,不仅成为电气工程领域的研究热点,更被视为电动汽车发展的关键方向。随着轮毂电机技术的不断进步,以及电池、动力控制等相关技术的突破,其在电动汽车上的应用前景愈发广阔。

新能源汽车市场在政策推动下迅猛发展,今年前10个月销量已达33.7万辆,同比增长82.2%,其中纯电动汽车销售更是大增102.5%。这一市场繁荣不仅带动了新能源汽车零部件技术的创新,更吸引了大量资金投入。

回顾新能源汽车动力系统的发展历程,我们可以清晰地看到三代技术的演变:从早期的中央电机集中驱动,到轮边电机技术,再到如今的轮毂电机技术。相比前两代技术,轮毂电机以其高效、节能、轻量化和小型化等显著优势,有望解决新能源汽车的成本和能耗问题,成为未来的行业趋势。

有专家甚至认为,轮毂电机技术堪称纯电动汽车的终极解决方案。它改变了传统的中央式驱动模式,通过将动力、传动和制动装置整合到轮毂内,实现了发动机、变速机的一体化设计,从而将机械驱动转化为电驱动。这种驱动方式直接而高效,类似于乔布斯所倡导的点击屏幕用手指而非触屏笔的理念。

全部评论 (0)