电动汽车热管理系统(TMS)的多元应用与挑战

随着电动汽车的普及,其热管理系统(TMS)的重要性日益凸显。TMS不仅关乎电池性能和安全,还影响着整车的使用寿命。本文将深入探讨电动汽车TMS的多元应用及其所面临的挑战。

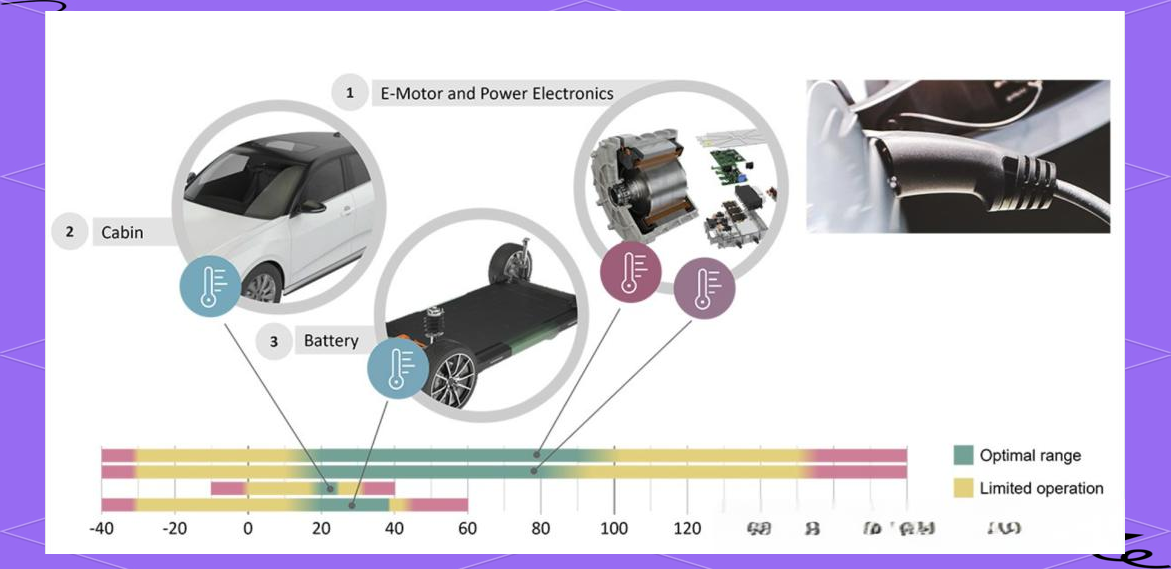

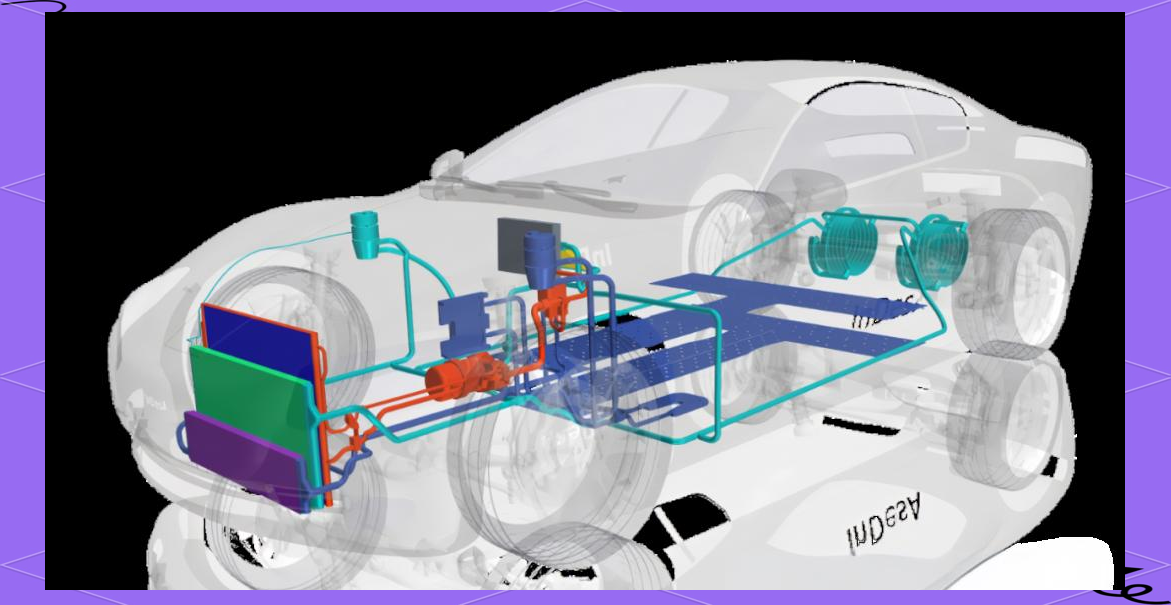

电动汽车的热管理系统TMS,能够灵活应对车辆内外的温度变化,确保电池组、电控以及电机等核心部件维持在最佳的工作温度范围。

1.电动汽车为何不可或缺热管理系统?

对于以电池为动力的电动汽车而言,热管理显得尤为关键,因为它直接关系到车辆的性能、可靠性和稳定性。电池组、电控系统以及电机等核心部件,都需要在特定的最佳工作温度范围内才能发挥最佳效能。通过热管理系统,这些部件能够维持在适宜的温度,从而延长电池寿命,提升电控和电机的运行效率。

2电动汽车热管理系统的核心构成——电池热管理

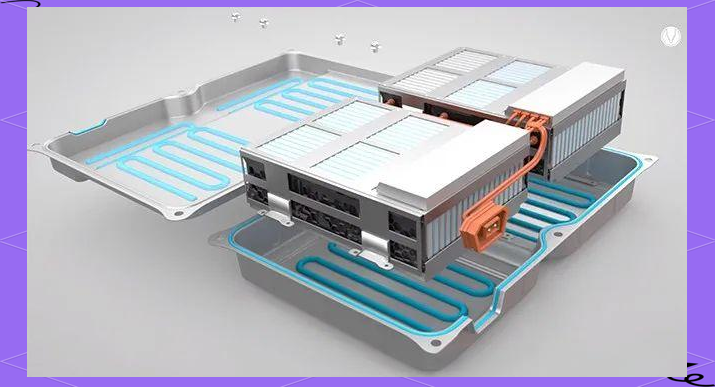

电池组作为电动汽车的核心部件,其性能、使用寿命及成本都直接影响到整车的表现。在适宜的温度范围内,电池组能够发挥出最佳的放电功率、充电能力,同时保障电池的健康状态。然而,随着温度的升高,电池的寿命会缩短,车辆的驾驶性能和经济性也会受到影响。因此,对电池进行科学有效的热管理显得尤为重要。

热管理对锂离子电池的性能发挥尤为关键。锂离子电池中的化学成分,如锂、镍或钴、石墨和铜,其反应活性受到温度的显著影响。为确保电池能够高效工作,理想情况下,锂离子电池的放电温度应维持在20°C左右。若温度低于这一水平,电池的充电和放电效率将受到影响,进而缩短车辆的续航里程和电池的使用寿命。

因此,在低温环境下启动车辆后,需要迅速将电池加热至适宜的工作温度。而在行驶过程中,热管理系统则需将电池温度控制在25°C至45°C的范围内,以确保电池能够充分发挥其性能。特别是在快速充电时,电池的最佳温度约为40°C,因为在此温度下,锂离子电池的内阻最小,充电速度最快且损耗最低。同时,热管理系统还需及时排出电池组中的热量,以维持最佳的充电温度。一旦超过这个温度范围,就必须降低充电电流,以防止电池出现不可逆转的老化。

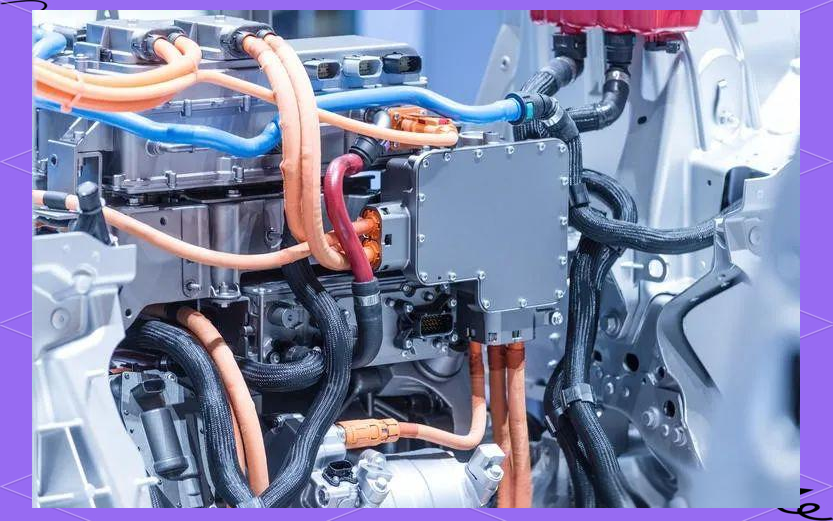

此外,电机控制系统MCU的热管理也至关重要。电机控制系统负责驱动电动汽车的电机,其中的DC-DC转换器、逆变器和控制电路都容易受到热的影响。在工作时,功率开关器件会产生热损耗,因此需要有效的冷却措施。若热管理不当,可能导致控制失灵、元件失效以及车辆运行故障。通常,电控系统会与电动汽车的冷却系统相连通,以保持其最佳的工作温度。

同样重要的是电机的热管理。由于电动汽车的车轮由电机驱动,电机的工作温度直接影响到车辆的性能。随着电机负载的增加,其产生的热量也会相应增多。因此,为确保电动汽车的性能稳定,必须对电机进行适当的冷却措施。

综上所述,热管理对于电动汽车的整体性能和安全至关重要。通过科学有效的热管理措施,可以确保电池、电机控制系统以及电机等关键组件在适宜的温度范围内工作,从而保障电动汽车的安全性和耐久性。

2. 典型热管理系统架构

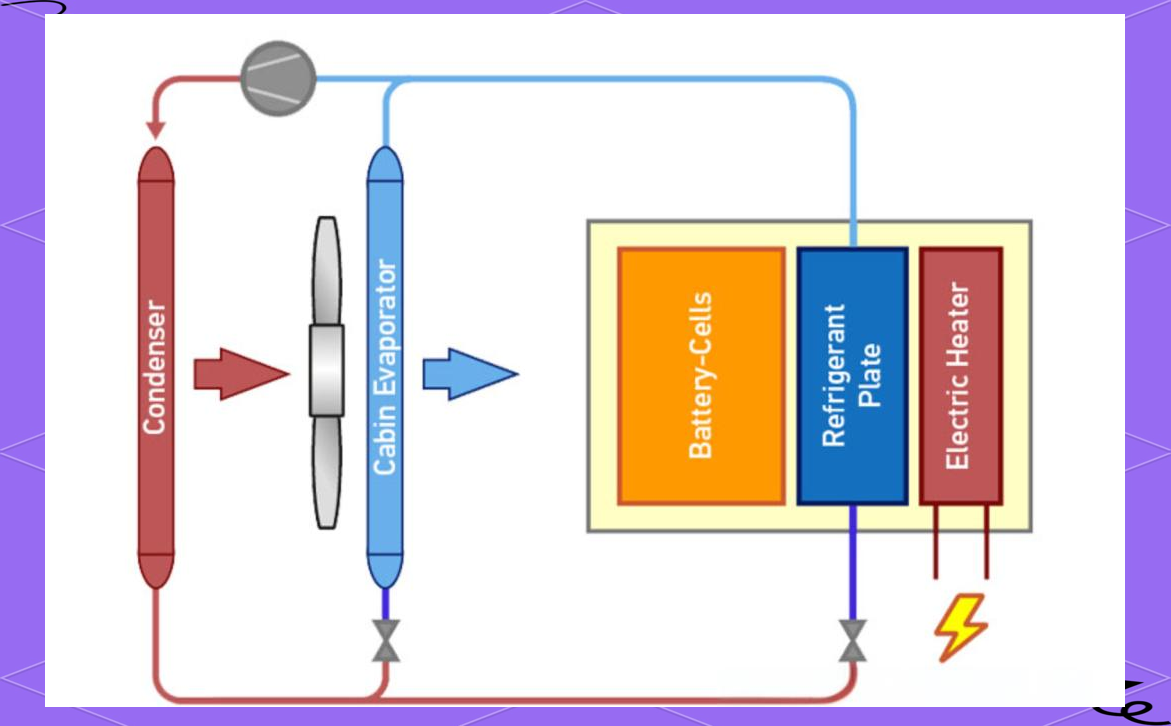

直接电池冷却)

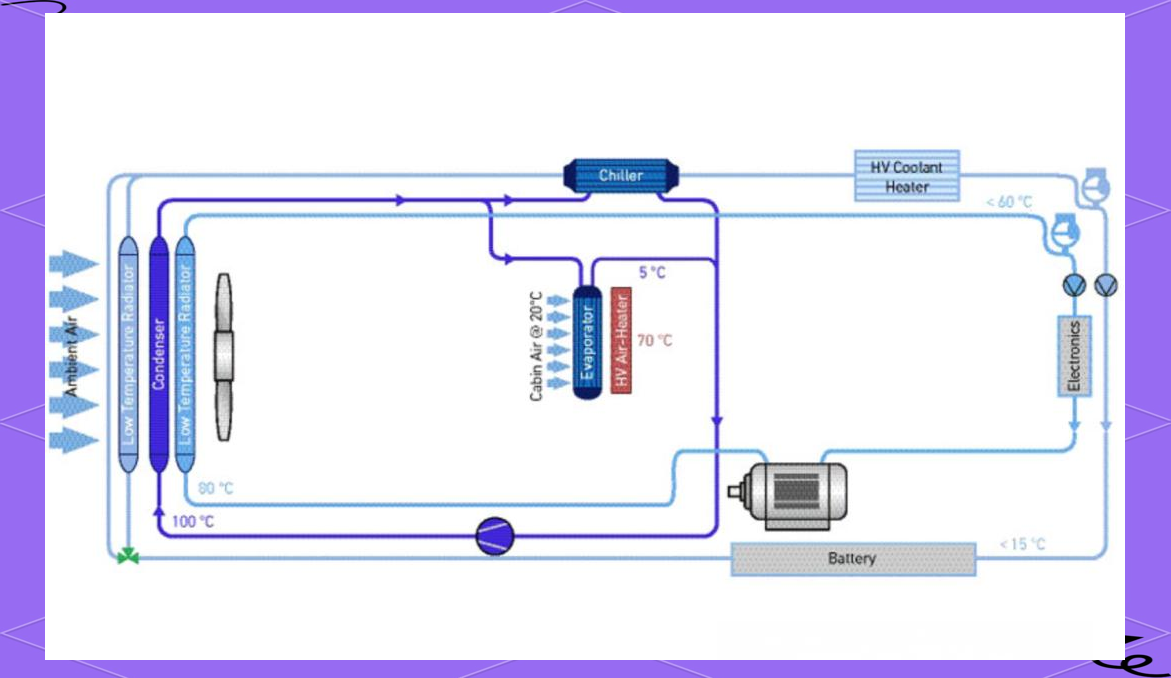

基于制冷剂的系统电路,主要包括冷凝器、蒸发器以及电池单元电池、冷却板和电辅助加热器等关键部件。该系统通过空调系统的制冷剂回路来对发热组件进行冷却,同时利用阀门和温度传感器来精准控制回路温度。这种架构设计相对简洁,仅采用一个冷却回路,使得电池能够直接受到空调回路的冷却效果。此外,还存在一种电池间接冷却的方式,即基于制冷剂和冷却液回路的热管理架构。

整个冷却系统被精心划分为多个回路,每个回路都配备了专门的冷却器、冷却液泵、恒温器和截止阀。空调系统的制冷剂回路也巧妙地与冷却液回路通过一个特殊的冷却器Chiller进行集成。在室外温度偏低时,高压加热器会启动,为冷却液提供必要的加热,从而确保电池在适宜的工作温度下运行。

为了确保蓄电池的最佳性能和持久耐用,其冷却液温度需维持在约15至30摄氏度之间。当温度低于此范围时,辅助高压加热器会介入加热冷却液。反之,若温度过高,则通过低温冷却器进行降温处理。此外,空调系统的制冷剂会经过热交换器,进一步强化对流经Chiller的冷却液的冷却效果。

同时,电机和电控系统的冷却液温度则受到一个独立回路(即内回路)的严密监控,通过散热器调节,确保冷却液温度始终不超过60摄氏度。

总之,电动汽车的热管理系统TMS具备出色的适应性,能够根据电动汽车所处的外部和内部温度条件,智能调节电池组、电控以及电机的温度,确保它们始终处于最佳的工作状态。

3. 热管理系统未来发展趋势

热管理技术的革新:PCM与GIHP的融合

随着电动汽车市场的发展,高密度电池和快速充电器的广泛应用,电池组的发热问题日益凸显。为了应对这一挑战,TMS将逐步引入相变材料(PCM)和气体喷射热泵(GIHP)技术,以提升其性能。PCM材料能够有效控制过热现象,而GIHP技术则能在寒冷天气迅速提升电池温度至适宜的工作范围。

诊断通信升级,TMS状态一目了然

CAN通信技术作为一种基于报文的诊断协议,在汽车系统中发挥着越来越重要的作用。其最高运行速度可达1Mbit/s,为车辆关键系统的实时监测和故障排查提供了有力支持。通过CAN总线,电池管理系统(BMS)能向TMS发送指令,确保电池始终处于最佳工作状态,同时,TMS也能实时将系统诊断信息反馈给BMS,使得电池状态一目了然。

4. 热管理系统面临的挑战

电池热管理系统的设计极具复杂性。在设计过程中,必须平衡系统性能与可靠性,同时还要应对功率提升带来的挑战。在液冷热管理系统中,电池老化可能导致管道接口连接处出现泄漏,而冷板的腐蚀问题也不容忽视。此外,由于冷却液需要定期更换以避免泄露,这也增加了维护的复杂性。热管理系统本身的维修成本高昂,管道笨重且难以维护,进一步加剧了这一挑战。同时,在设计和制造热组件时,还需要考虑冷却液的选择、流道设计的优化以及复杂系统模型的仿真等多个方面。当然,所有这些设计工作都必须符合现行的质量和安全标准。

全部评论 (0)