近年来,随着全球能源危机日趋严重,节能、安全、环保越来越受到各国的关注,汽车轻量化越来越受到主机厂的重视。

随着高强钢、铝合金等轻质材料在车身上的应用比例逐渐增高,流钻螺钉(FDS)、自冲铆接等连接新工艺也正在被广泛应用。

安徽江淮汽车集团股份有限公司技术中心,技术团队--赵震、阚洪贵、鲁后国、张龙、胡广程,基于某款新能源车型,介绍了该车型铝合金减震器塔与钢制车身的FDS连接设计与应用,今天螺丝君,推荐给大家。

工艺介绍

流钻螺钉(FDS)工艺是一种通过设备中心拧紧轴将电机的高速旋转传导至待连接板料摩擦生热产生塑性形变后,自攻丝并螺接的一种冷成型工艺,简称FDS。

优点是单面操作、可连接材质种类多、连接强度高、抗震能力好、螺钉可拆卸及工作环境清洁。

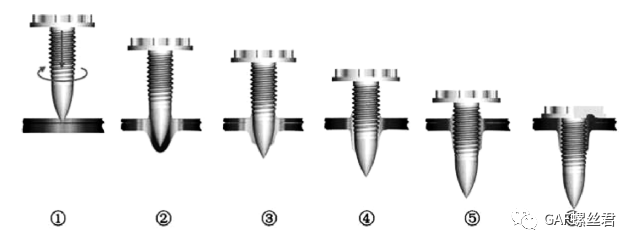

FDS连接工艺过程包括六个阶段:旋转(加热)→穿透→通孔→攻螺纹→拧螺纹→紧固,图1为FDS工艺过程示意图。

FDS应用实例

1. 应用部位

本文基于某款新能源车型,该车型减震器塔采用铝合金材质(AlSi10MnMg-T6),周边件为高强度钢,其中铝合金减振器塔与钢制前纵梁搭接部位采用FDS连接设计,如下图2 所示。

铝合金减振器塔与前纵梁的搭接状态、厚度组合、钢制件材质如下表1。

表 1 钢铝搭接组合信息

2. FDS连接设计

FDS螺钉有M4、M5和M6三种规格,常用M5*20、M5*22。本文涉及的钢铝材料总厚度7.1mm,且钢材为H340LAD高强度钢,根据经验选用M5*22螺钉。

图 3 M5*22 型螺钉相关参数

FDS连接设计要点,主要有以下几方面:

1)针对M5*22螺钉,FDS连接总厚度≤9.8mm,否则攻丝螺纹不能全部穿出,无法形成有效的紧固螺纹连接;

2)要求有效螺纹数量n≥3,对于M5螺钉(螺纹间距1mm),即有效螺纹长度L≥3mm,有效堆高L1≥1mm,底层板厚度t2≥2mm,如图3所示;

3)上层板可不开孔也可预开孔,如果上层板材料太硬,以致穿透困难可采用预开孔;本文采取预开孔方案,底层板材料TS≤800MPa,EI≥8%;对于M5螺钉,上层板预开孔尺寸φ7mm,中层板预开孔尺寸φ10mm,底层板无需开孔;

4)需预留足够螺接重合面宽度:M5螺钉≥16mm;

5)FDS连接点设计在平面上,操作空间平面直径≥30mm,以满足枪头、夹爪装置的正常操作;

6)涂胶需避开FDS点预开孔,否则会造成孔溢胶,引起设备报错,无法打钉;

7)FDS连接点位置需增加夹紧机构来承受钉枪的压力(压力>3000N);

8)板材边缘到铆钉等距离需遵守的尺寸要求如下表2:

表 2 FDS 连接点布置尺寸要求汇总表

图 4 FDS 连接点布置尺寸图示

3. FDS连接点检测

通过对FDS连接点外观和剖面尺寸检测,确认是否连接是否合格,要求如下:

1)保证完整性和位置要求;

2)螺钉不能断裂或者破损;

3)胶不能溢出;

4)边距ak≥2mm;

5)头部间隙an≤1mm;

6)不能有裂纹;

7)剖面有效螺纹数量n≥3。

图 5 FDS 连接点外观及剖面要求

4. FDS连接拉伸剪切测试

本阶段采用铝合金减振器塔与高强钢真实取样的组合试片进行拉伸剪切试验,同时匹配不同结构胶,测试FDS连接点的力学性能,测试结果拉伸力≥18KN,相关测试结果如下图6、表3所示。

图 6 拉伸剪切图示

表 3 拉伸剪切测试表

试验结果分析:

1)1、2组两次出现铝试样断裂,分析是由于铝试样存在铸造缺陷导致;

2)4组出现脱胶,对比5组结果,分析是烘烤温度低及冷却时间不够导致;

3)对比1、3组,拉伸力小4.1KN,分析1840C结构胶在冷却时间4h前提下获得更好的连接强度;

4)对比2、5组,拉伸力小3.7KN,分析2098G结构胶高温烘烤时间不宜过长,180度烘烤5min能获得更好的连接强度。

5. 装车验证

本阶段按照前期的FDS连接设计方案进行实物装车验证,利用专业FDS设备完成白车身验证,顺利验证FDS连接设计方案的工艺可行性。

最 后

FDS流钻螺钉技术可以实现钢板、铝合金等不同材料的连接,连接强度高,气密性水密性好,工作环境清洁环保,优点突出,但受制于成本等因素制约,目前FDS主要是在合资车身上应用比较广泛,自主品牌应用比较少。

相信随着新能源汽车行业的发展,技术与成本的不断优化,FDS连接工艺在钢铝与复合材料混合应用的轻量化车身结构中将有着广泛的应用前景。

今天的话题,就分享到这里,不当之处,欢迎批评指正;若您有任何疑问或建议,或需要进群交流的小伙伴,可关注螺丝君微信公众号:GAF螺丝君(GAF-luosijun)

全部评论 (0)