1-膜片弹簧离合器的结构与工作原理

膜片弹簧离合器,一种常见的离合器类型,其操纵方式可分为推式和拉式两种。本文将重点介绍拉式膜片弹簧离合器的结构与工作原理。

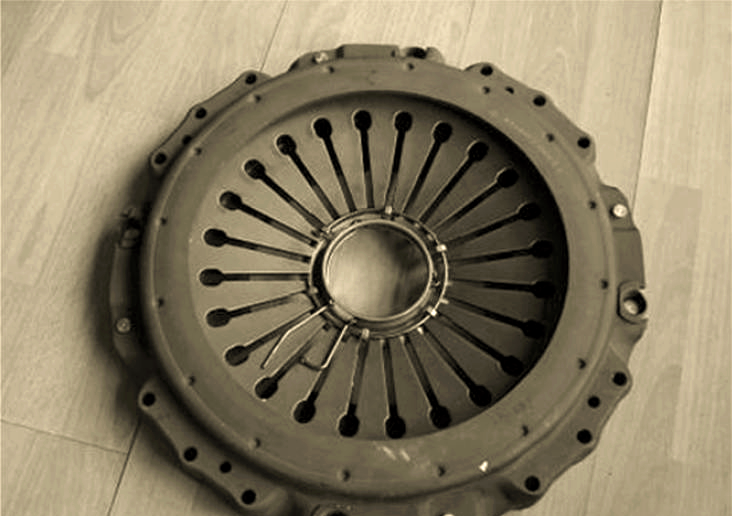

2-1 拉式离合器压盘总成

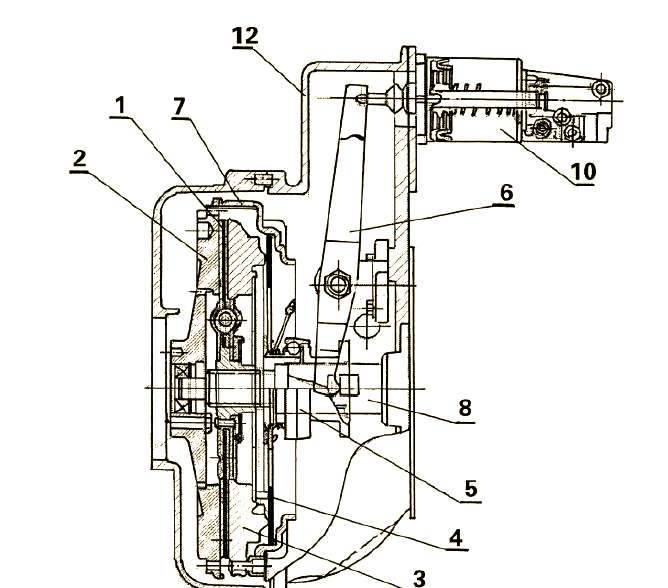

拉式离合器的结构简图展示了其独特的分离机制。在这种类型的离合器中,分离轴承通过向后拉动膜片弹簧来实现离合器的分离动作。

- 从动盘

- 飞轮

- 压盘

- 膜片弹簧

- 分离轴承

- 拐臂

- 压盘壳

- 分离轴承壳

- 飞轮壳

- 离合器工作缸(分泵)

- 离合器壳

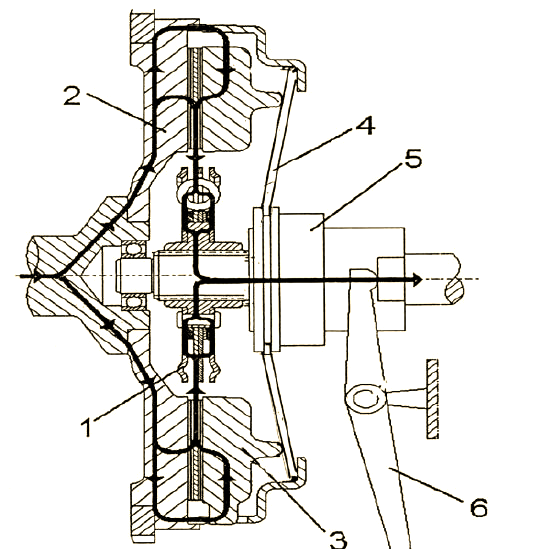

拉式离合器的工作原理与推式相反。在图1-2和图1-3中,膜片弹簧4的外缘部分被支撑在压盘壳上,其鼓形中心朝前,从而将压盘3和从动盘1紧密地压在飞轮2上。当驾驶员向下踩踏离合器踏板时,离合器总泵会通过助力分泵10将推杆推出,进而推动拐臂6摆动。拐臂的摆动导致离合器分离轴承5向后移动。

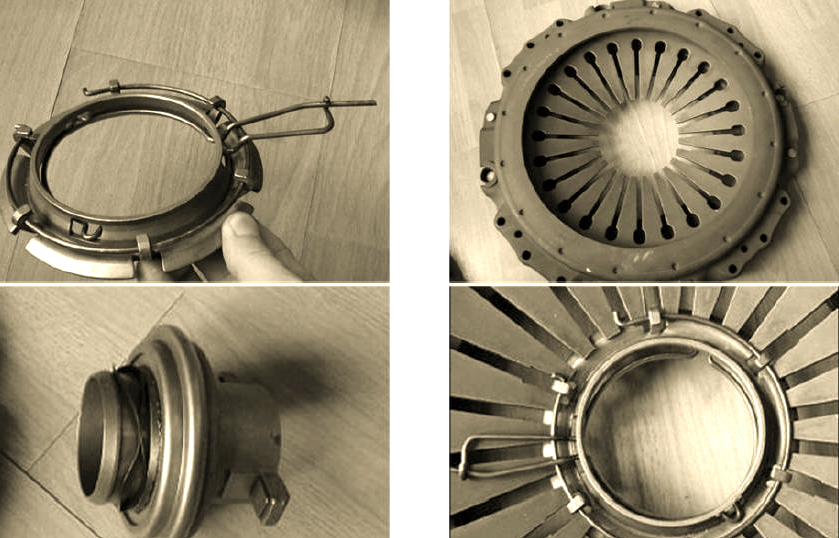

图1-3展示了拉式离合器的工作原理。在图1-4中,我们可以看到拉式离合器膜片中心分离指上固定了一个分离环,该分离环上均匀分布着六个环卡。相应地,膜片弹簧的分离指上也设有六个宽开口,以便分离环能够顺畅地从膜片弹簧内部(飞轮面)向外(分离轴承面)安装到位。安装完成后,利用环卡将分离环牢固固定。此外,分离环上还配备了一个弹簧卡丝,其挂钩在平时状态下是挂住的。离合器分离轴承的头部设计为锥面,而分离轴承套上则装有一片波纹弹片。在安装分离轴承时,需先摘开卡丝的挂钩,将分离轴承装入指定位置,然后再重新挂合卡丝的挂钩,从而利用卡丝将分离轴承精准定位在膜片弹簧的分离指上。同时,波纹弹片确保了分离轴承与膜片弹簧能够无间隙地联接到位。值得注意的是,这项安装工作需要在安装变速箱后,通过离合器壳的检查窗口进行操作。然而,由于一般机型的离合器检查窗口尺寸较小,可能无法满足这项安装需求。具体的安装步骤和方法将在“离合器安装”一节中详细介绍。

当驾驶人员踩下离合器踏板时,离合器总泵会通过助力分泵将推杆向前推出。这一动作导致拐臂6发生摆动,通过支点作用使拐臂头拉动分离轴承5向后(即向变速箱方向)移动。由于弹簧卡丝将膜片弹簧的分离指与分离轴承紧密相连,因此膜片弹簧的分离指也会相应地向后移动。膜片弹簧随后将压盘释放,从而实现离合器的彻底分离。

当驾驶人员逐渐放松离合器踏板时,分离轴承会随着分泵推杆的缩回而逐渐向前移动。这导致膜片弹簧的分离指向前移动,进而逐渐增大对压盘的压力,使离合器能够平稳地结合。

值得注意的是,拉式离合器的分离轴承始终与膜片弹簧紧密相连,没有间隙。因此,分离轴承处于常结合状态,只要发动机运转,它就会与离合器压盘总成一同旋转。这种类型的离合器通常无需维护,并且不存在分离轴承间隙调整的问题。

此外,不同规格的离合器从动盘花键毂也有所不同。例如,φ430毫米膜片弹簧离合器的从动盘,推式离合器的花键毂规格为SAE10C1,而拉式离合器的则为SAE10C2。因此,在更换从动盘时,这一点需要特别留意。

相比推式膜片离合器,拉式膜片弹簧离合器具有结构更简化、转矩容量更大等优点。其结构更简单、紧凑,零件数量更少,重量更轻。同时,由于拉式离合器的膜片弹簧以中部与压盘相压,因此在相同压盘尺寸下,可以采用直径更大的膜片弹簧,从而提高压紧力与转矩容量,且不会增大分离操纵力。

分离效率更高。为提升分离效率,在确保压盘升程稳定的前提下,我们应尽量缩短分离轴承的分离行程,即减少分离空行程。得益于拉式离合器的设计,其分离指被精妙地嵌装在专门的分离轴承总成中,从而消除了分离轴承与分离指之间的自由行程,进而显著提高了分离效率。

3-踏板操纵更为轻便

拉式离合器相较于推式设计,其膜片的杠杆比更大,同时因缺乏中间支承而减少了摩擦副和摩擦损失,使得传动效率更高。这些优化使得拉式离合器的踏板力相较于推式膜片离合器有了显著的降低,从而为驾驶人员带来了更为轻便的操纵体验。

4-使用寿命更长

拉式离合器盖中央的窗口设计得更大,这样的结构有利于散热和通风,进而延长了其使用寿命。

尽管拉式离合器具有上述诸多优点,但我们也应认识到其结构相对复杂。特别是在安装与拆卸时,由于膜片弹簧的分离指端是与分离轴承套筒总成嵌装在一起的,这无疑增加了操作的难度。此外,其分离行程也较推式离合器略长一些。然而,随着发动机马力的不断提升,拉式膜片离合器凭借其卓越的性能表现,已逐渐成为市场上的主流选择。目前,联合卡车所有车型均已配备了这种先进的拉式膜片离合器。

全部评论 (0)