燃料电池的密封工艺,作为当前行业面临的重要挑战,直接关系到氢气的安全性、电池的性能以及整体可靠性。本文将深入探讨本田汽车公司最新量产的第二代燃料电池密封结构。

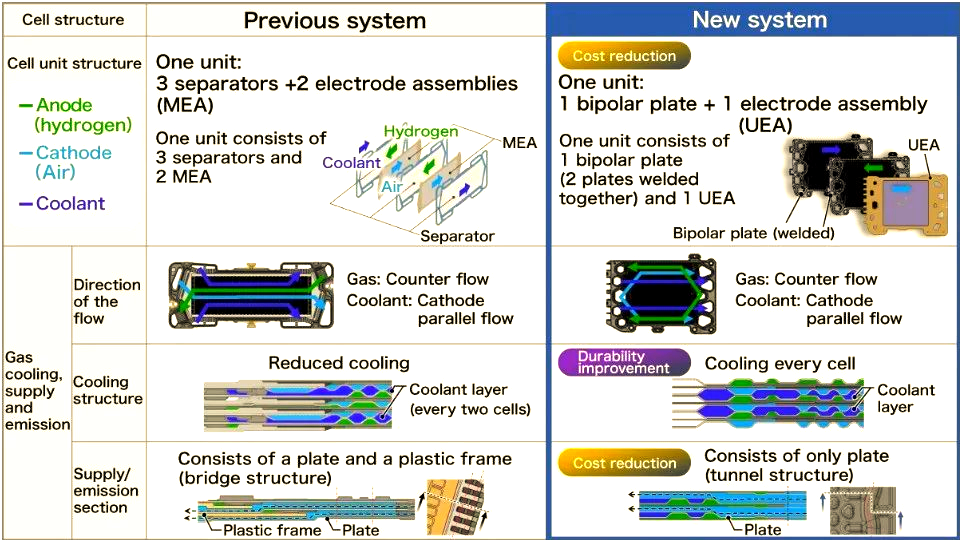

图1 本田两代燃料电池结构对比

本田第二代燃料电池在电芯设计上,采用了经典的膜电极与双极板分离的架构。具体而言,电芯是由膜电极和双极板这两大核心组件交替层叠构建而成。值得一提的是,双极板组件是由不锈钢基材经过精密焊接,形成的独具特色的两板三腔结构。

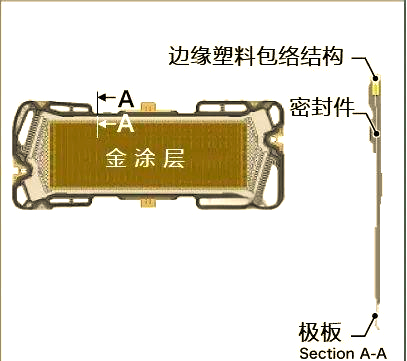

图2 本田第二代燃料电池结构详解

本田第二代燃料电池在密封结构上进行了革新,摒弃了上一代的多层橡胶密封件设计,转而采用金属凸起密封技术。这种新结构巧妙地结合了两步冲压成型工艺与微型橡胶密封件,形成了独特的密封系统。在电池的层叠和压缩过程中,气腔的密封依赖于金属凸起的弹性反作用力,而微型橡胶密封件则通过丝网印刷工艺精准地贴附在金属凸起之上。同时,冷却通道的构造通过焊接阴极板和阳极板实现,水腔的密封则依赖于阴阳极板中的焊线设计。

图3 本田上一代燃料电池极板结构解析

本田上一代燃料电池在极板结构上,采用了传统的多层橡胶密封件设计。这种设计在一定程度上确保了电池的气密性和水密性,但在密封效果和耐用性方面仍有待提升。与新一代燃料电池的金属凸起密封技术相比,其密封性能更为出色,能够更好地适应电池层叠和压缩过程中的复杂应力变化。

图4 本田新一代燃料电池极板结构详解

本田新一代燃料电池极板结构中,金属凸起密封技术发挥着关键作用。这种技术巧妙地利用了阴阳极板凸起正对的中空结构的弹性特性,从而实现对气腔的有效密封。该结构不仅能够有效吸收外界振动载荷,增强密封的稳固性,还能应对较大外部载荷产生的金属凸起塑性变形。为此,本田在金属凸起设计中巧妙地融入了微型橡胶密封结构,显著改善了因压缩永久变形而导致的密封压力降低问题。

图5 本田新一代燃料电池金属密封结构

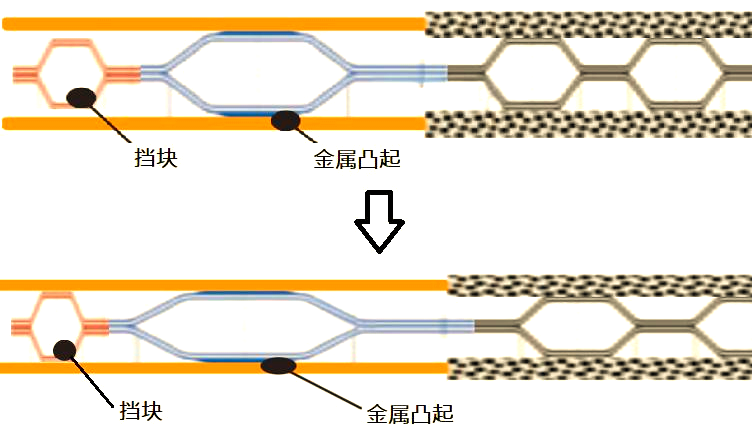

此外,为了进一步防止金属凸起产生塑性变形,本田在燃料电池双极板的外围精心设计了挡块结构,如图6所示。这一设计能够在电堆受到外部冲击或碰撞等载荷时,发挥出色的缓冲作用,从而有效遏制金属凸起的过度变形。

图6 本田新一代燃料电池密封挡块结构

为了进一步强化金属凸起的密封性能,本田对这一区域采用了与流场部分相同的两级冲压成型技术。首先,在整个横截面上进行加工硬化,以提升其材质的强度。随后,在第二级冲压过程中,精心塑造出最终的金属凸起形态。通过这一巧妙的设计,不仅增强了密封效果,还显著提升了燃料电池的整体性能。

全部评论 (0)