1.概述

本标准旨在规范公司白车身设计开发过程中车门设计的流程与方法,并明确应遵循的设计规范。

2.相关标准

在实施车门设计时,需参照以下标准:

- GB/T 4780:汽车车身术语,为设计提供专业词汇支持。

- GB15743:轿车侧门强度,确保车门具有足够的强度和安全性。

- GB15086:汽车门锁及门铰链的性能要求和试验方法,为门锁和门铰链的设计与测试提供明确指导。

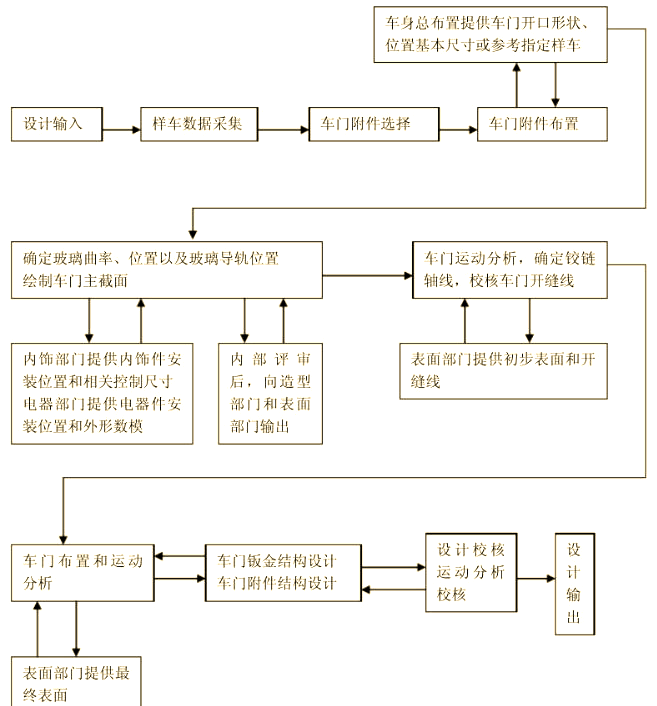

3.车门设计流程

车门设计涉及多个环节,包括但不限于:需求分析、概念设计、详细设计、原型制作及测试验证等。通过这一流程,确保车门不仅满足功能需求,更在安全性、耐用性和舒适性方面达到高标准。

设计输入

在进行车门设计时,必须充分考虑以下因素:

A. 设计任务书、项目要求、计划及客户要求,为设计提供明确的方向和目标。

B. 车身总布置方案中与车门相关的控制尺寸,确保车门与车身其他部分的协调与配合。

C. 参考样车、样件、点云和样车参考资料,为设计提供实际参考和依据。

D. 客户对车门附件的选用要求,以满足客户的特定需求和期望。

E. 车门附件的样件、数模、图纸、性能参数,为门锁和门铰链的设计与测试提供详细信息。

F. 密封条和挡水条断面图,确保车门具有良好的密封性和防水性。

G. 数字表面,为车门的设计和优化提供数字化支持。

H. 内饰部门提供内饰件安装位置和相关控制尺寸,确保车门与内饰的完美结合。

I. 电器部门提供电器件安装位置和外形数模,为车门电器系统的设计提供支持。

设计结构的熟悉及数据的采集

在开始设计之前,必须对车门结构进行深入的了解,并收集关键数据,包括车门开度及档位、铰链轴线的坐标位置、门缝尺寸及面差等。这些数据对于设计的准确性和可行性至关重要。

车门开口线的确定

车门开口线的形状和位置对车门的外观和使用性能有着重要影响。在确定时,需要综合考虑车身总布置、造型风格、客户要求以及制造水平等因素。同时,数字表面部门将根据设计需求对开口线进行最终确定。

确定玻璃曲面

玻璃曲面的设计对于车门的舒适性和安全性至关重要。其曲率半径和倾斜度需要满足车身总布置和造型风格的要求,同时也要考虑玻璃升降过程中升降器的摆动量。此外,玻璃曲率还需满足造型美观和实用性的双重需求。

D. 前、后门玻璃柱面的轴线所在平面应与车身腰线保持平行。

确定玻璃导轨的位置

A. 玻璃导轨的设定应兼顾玻璃的视野需求和造型设计。

B. 玻璃两侧的导轨嵴线需保持平行状态。

C. 设定玻璃导轨时,需确保导轨下部及玻璃下端与门内其他部件,如铰链螺栓、铰链加强板等,保持至少5mm的间隙。

构建车门附件的分析数模

A. 玻璃升降器的分析数模需详细展示其最大轮廓尺寸、安装面位置、安装孔尺寸以及摇臂的活动范围。

B. 门锁的分析数模应准确描绘锁机构的最大轮廓尺寸、安装面和安装孔尺寸,以及锁体与锁扣的相对位置。

C. 密封条和玻璃导槽的分析数模需详细呈现它们的各个断面形状和尺寸。

D. 铰链的分析数模应展示铰链的最大轮廓尺寸、铰链轴线位置和安装面位置。此外,根据铰链各零件的运动关系分别建立数模,以便进行运动分析。

E. 限位器的分析数模需展现其最大轮廓尺寸和安装尺寸,同样需要按照限位器总成各零件的运动关系来构建,以支持运动分析。

F. 玻璃数模的建立需以玻璃设计位置为起点,按照已确定的玻璃曲面来切割出玻璃形状。同时,要确保玻璃在升降过程中不会与门内其他部件发生干涉,且间隙至少为20mm。此外,玻璃的宽度设计需考虑其安装需求,确保玻璃能顺利装入玻璃导槽,并在滑动过程中保持稳定。

车门布置要点

A. 玻璃升降器的布置需注意以下要点(以臂式为例):

a) 在Z方向上,主动臂的摆动中心点应设置在靠近玻璃行程一半的位置;

b) 在X方向上,玻璃的支承中心应尽可能接近玻璃的质心;

c) 在Y方向上,玻璃升降器的运动轨迹应与玻璃上下极限位置所确定的弦保持平行,且距离弦的高度在1/3至1/2弦高之间。

B. 门锁的布置要点包括:

a) 门锁具有全锁紧和半锁紧两个位置,设计时应优先考虑全锁紧位置;

b) 锁体和锁扣在全锁状态下应保持固定的相对位置尺寸,这些尺寸信息应由锁厂提供;

c) 在车门布置时,应将锁体和锁扣作为一个整体来考虑其布置需求。

d) 在高度上,锁体应略高于车门质心,或与车门质心保持同一水平线。

e) 在水平方向上,门锁的布置需考虑玻璃和玻璃导轨的位置关系,尤其是前门,要确保锁芯、拉杆等部件有足够的布置空间和运动空间,活动部件间的最小距离应大于10mm。

f) 锁扣销轴的轴线应与铰链的轴线保持垂直。

C. 铰链布置和设计要点:

a) 上、下铰链的轴线应同轴,并尽可能靠外布置,以增加间距。但需注意,间距大小受车门外表面限制,通常上、下铰链中心线间距在300mm~500mm之间,且一般不小于400mm。

b) 为使车门具有自闭合趋势,铰链轴线应设置一个内倾角度,通常为1°~4°。

c) 确定铰链安装面位置时,需兼顾侧围外板和车门内板的工艺性,同时满足铰链的开度要求。安装面通常应平行于铰链轴线。

d) 完成铰链布置后,应进行车门运动分析,确保在达到最大开度过程中车门与车身其他部件无干涉,且最小间隙至少为3mm。同时,验证车门开口线的位置和形状是否合理。

D. 限位器布置要点:

a) 限位器的主要功能是限制车门的最大开度、确保车门在全开和半开时的停位。

b) 限位器的轴线应与铰链轴线保持平行。

c) 限位器的轴线应尽量远离铰链中心线。

d) 在限位器运动过程中,应确保其不会与玻璃、门内板等发生干涉。

E. 密封条布置要点:

a) 侧门密封包括车门与门框之间的密封以及门窗玻璃的密封。

b) 车门密封条的布置方式有:布置在门上、布置在车身门框上、双重布置和三重布置等,具体采用哪种方式应根据整车密封性能要求、车门结构和工艺水平来定。

c) 分析车门四周密封条的受力方向和被压缩方式时,需考虑铰链附近密封条受压力、其他边受推力的情况。设计时应确保密封条的安装支撑结构能够使密封条在关门后受力均匀,无扭曲、移位或脱落现象。

d) 密封条的压缩量设计应依据密封条厂家提供的压缩特性曲线进行,同时考虑密封条单位长度的载荷及密封条长度,以确保门周圈密封条所受压力适中。若无厂家数据,通常可按密封泡压缩量的1/3进行设计。

e) 门窗玻璃的密封条,包括玻璃导槽和内外挡水条,在布置时需兼顾其外露部分的美观性,一般设计为外挡水条略高于内挡水条,且挡水条多呈直线型。

f) 车门密封性校核时,应确保门周圈同一密封条断面处的压缩量理论尺寸保持一致。

F. 车门防撞梁布置要点:

a) 遵循GB15743标准对轿车侧门强度的要求,车门内应设置防撞梁。

b) 防撞梁中部通过膨胀胶与车门外板支撑,膨胀胶间隙通常控制在4mm~5mm范围内。

c) 防撞梁两端在整车侧视图中应与门柱合理重叠。

G. 确定车门厚度:结合车身总布置提供的内外控制尺寸、车门布置及门内饰布置,参考相似车型数据,确定车门厚度范围。一般而言,车门钣金本体厚度控制在120mm~150mm之间,而门内饰结构厚度约为50mm。

运动分析:

A. 根据车门实际开关过程建立电子样机。

B. 分析车门开度、铰链开度以及限位器功能是否满足设计要求。

C. 检查车门开关过程中是否与翼子板、侧围、后门等发生干涉,并确保最小间隙不小于3mm。

D. 校核玻璃及其升降器在门内的运动空间是否充足,通常玻璃与门内板、门外板、防撞梁、门锁等固定件的最小间隙应大于20mm。

E. 分析限位器的运动空间,确保限位器在运动轨迹中与玻璃最下位置的最小距离大于20mm。

绘制车门主截面:

根据车门布置情况,绘制包含相关钣金件、附件、内饰件和电器件安装结构的车门主截面图。在绘制过程中,需与侧围、内饰和电器设计人员保持协调,并确保同一特征截面绘制在同一坐标位置上。车门特征截面通常包括以下几处关键位置。

A. 前门玻璃A柱处

B. 前、后门玻璃B柱处

C. 后门玻璃上框处

D. 后门玻璃C柱处

E. 前、后门玻璃挡水条处

F. 前、后门上、下铰链处

G. 前、后门限位器处

H. 前、后门锁处

I. 前、后门下框处

J. 前、后门门锁下部

在完成主截面设计后,需按照CHMS-008标准,对第11项工作成果进行内部评审。

经过评审且合格后的11项工作成果,车门设计人员应遵循公司规定的设计输出流程和格式,向造型部门提交设计输出。同时,需积极配合造型部门的工作,及时对11项工作进行必要的修改和调整。

车门钣金件设计要点包括:

a) 根据主截面设计车门周边结构,确保门周圈密封条的压缩量均匀且受力合理。

b) 调整门内板与门框的间隙,与内饰设计相协调,以呈现良好的外观效果和内饰整体效果。请注意,门锁处的Y方向间隙在安装内饰件后应至少保持5mm。

c) 密封条安装面应平滑无凸起或凹陷,以保证密封条的正常使用。

d) 铰链、限位器、门锁等的安装面位置和形状,应依据车门附件的空间布置进行设计。

e) 门内板上的孔洞、托台等,需依据相应附件、内饰、电器的安装位置进行设计,并考虑其安装和拆卸空间。

f) 门内板上用于安装内饰板卡扣的托台,应位于同一平面上,以简化内饰件的设计。

在设计前、后门时,应考虑外观、工艺和成本等多方面因素,确保在以下方面保持一致:

A. 玻璃的曲率

B. 玻璃导槽、内挡水条、外挡水条的截面和外观

C. 玻璃导轨的截面

D. 窗台的高度

E. 门锁外手柄的造型

最终,需用数模进行运动分析,并编写包含车门运动分析报告、密封性报告和主截面报告的综合分析报告。

设计输出要求:

遵循CHMS-XXX白车身开发程序及设计规范,同时参照CHMS-XXX车身附件开发程序及设计规范,确保设计输出符合相关标准。

全部评论 (0)