汽车线束,作为整车神经网络的核心,负责传递信号并执行电能任务。它由众多附件组成,如端子、护套、导线等,这些部件协同工作,确保汽车各项功能的正常运行。线束在整车中扮演着至关重要的角色,根据其功能的不同,被细分为发动机线束、前部线束、仪表线束等多个部分。这些线束的合理布局与高效性能,对于保障汽车的安全与稳定至关重要。

关于端子退针

线束,作为汽车的神经网络系统,在整车运行中扮演着至关重要的角色。它不仅负责传递电压、信号,还需处理大量数据。在互联网和大数据的时代背景下,线束不仅需要承担通断功能,还面临着数据传输速率和响应能力的高标准要求。同时,由于线束的物理布置空间有限,这无疑给其售后返修带来了更大的挑战。

端子退针,作为线束的一种常见失效模式,主要是由于端子未到达预期位置,导致连接器功能失效。鉴于汽车线束主要依赖人工操作,其管控难度可想而知。为了更有效地预防和管控端子退针问题,我们主要从设计选型、过程防护、端子压接、组立、电测以及装配等几个方面入手进行控制。

预防措施

首先,端子退针的预防工作需从设计选型阶段开始。设计选型是确保线束质量的关键环节,其中包含五个重要的考量指标。通过精心选择和设计,可以有效降低端子退针的风险。

①插入力

指端子在组装时的难易程度。当端子预装到连接器内时,如果遇到的阻力越小,那么预装过程就越顺利,越容易达到预定的位置。因此,在选型阶段,插入力成为一个至关重要的考核指标。插入力越小,意味着端子的组立过程越简单,从而降低了端子退针的风险。

②保持力(图4):

保持力,即端子从护套中直线拔出的力量,是评估端子稳定性的重要指标。保持力越强,端子在连接器对插时越不易被意外顶出,从而确保连接的稳固性。在设计和选型阶段,应优先考虑选择具有较高保持力的连接器和端子。

③晃动量(图5):

在公母连接器对插的过程中,端子在护套内的晃动量是一个关键因素,它直接影响端子被意外顶出的风险。为了减小这种风险,确保连接的稳定性,我们在设计和选型时应尽量选择来自同一厂家的端子和连接器,以确保它们在匹配时的晃动量达到最小。

④到位声

在端子组立的过程中,是否存在一种声音能够指示端子是否已经预装到位?目前,这个预装过程主要依赖人工,存在端子退针的风险。为了解决这个问题,我们引入了一个新的考核指标——到位声。当端子组立到位时,其声音应该比周围环境的声音更明显。具体来说,在潮湿环境前,到位声应高出环境声7dB;而在潮湿环境后,则应高出5dB。当然,这个标准也可以根据实际情况与供需双方商定。

⑤端子孔防错结构(图6)

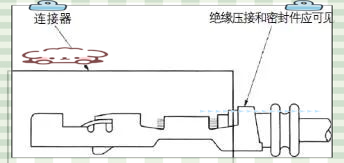

为了防止端子在错误的方向插入,我们设计了端子孔防错结构。这种结构能够确保在错误方向下,端子无法插入端子孔,或者绝缘支撑和密封件会露出在端子孔之外。然而,在实际应用中,我们发现有些端子在错误方向下也能插入连接器内,回拉时不易察觉。因此,在设计选型时,我们需要充分考虑端子在错误方向下的插入难度,以确保在错误方向组立端子时无法到位。

b. 过程防护

端子退针的问题主要受到两个因素的影响:一是弹片变形,二是端子歪斜。这两种情况都是由于在过程中受到外力作用,导致端子发生变形。为了保护端子弹片不受外物影响而变形,我们在端子压接后使用保护杯(见图7)来防护端子头部,并在组立时才将其拆下。此外,在线束组立完成后,我们还需要使用封口胶带或护具来密封公端护套(见图8),以防止在运输过程中端子受到外物作用而发生歪斜。

在端子防护方面,除了使用保护杯来保护端子头部,我们还需要在运输过程中对公端护套进行额外的保护。这通常通过使用封口胶带或护具来实现,以确保端子在运输过程中不会受到外力的作用而发生歪斜。这样的双重防护措施,有助于确保端子的稳定性和可靠性。

c. 端子压接

在汽车线束的生产流程中,端子压接是一个至关重要的环节。它涉及到将电气系统与端子相连结,通过机床工艺将端子与电路紧密结合。然而,这一步骤也是导致端子退针的一个潜在风险点。其中,“香蕉”端子问题在压接过程中时有出现,这通常是由压接模具问题造成的端子过度弯曲所引起(见图9)。这种弯曲可能会轻微增加连接器的插拔力,严重时甚至可能导致公端子无法正确插入母端子的有效区域,从而引发端子退针。通过调整压接设备上的限位销,可以有效地解决这一问题。

案例:总装车间在某车型交流电插座对插过程中发现端子退针问题,经过对比发现,故障端子呈现“香蕉”状。在尝试将故障端子调整至笔直状态后,对插时退针现象消失。随后,通过调整压接设备的限位销,彻底解决了这一问题。

d. 组立

线束装配过程中,端子组立是否到位至关重要。为降低风险并确保质量,行业普遍采用“一插、二听、三回拉”的操作方法:首先插入端子,其次聆听端子到位的声音,最后在端子插入后轻拉以确认其是否稳固。然而,长时间重复此操作可能导致员工产生操作疲劳,从而影响判断力和准确性。为解决这一问题,我们采取了以下措施:一是设置拉力机在操作岗位,要求员工在班前和休息后进行手拉测力计的训练,以强化插入力度并形成肌肉记忆;二是优化操作流程,增加“一看”环节,即在插入前识别端子变形或香蕉端子的情况,并确保插入方向正确,从而进一步提升操作质量和效率。

e. 电测

线束电测是线束制造过程中的一个关键环节。为确保端子歪斜或退针的情况能被有效识别和拦截,电测设备需满足多项条件。首先,公端子治具应配备防歪格栅,以防止歪斜的端子导通。其次,电测探针宜采用螺纹台阶针,这样可减少电测过程中端子被顶出的风险。此外,还需根据尺寸链计算端子在护套内的移动量,以此为依据制作探针,并建立探针的日常维护保养计划。

f. 装配

案例分析:某车型左前门控制面板插头在装配时遇到困难,表现为端子退针。经过详细调查,原因锁定为员工在从B车间搬迁至A车间后,进行装配时未能准确对正插入,导致线束母端子被不正当顶出。一旦对正装配,故障即刻消失。这一案例深刻地揭示了在线束装配过程中,员工必须确保公母端护套能够精准对正插入,从而有效地降低因公母端护套不对正而引发的端子被顶出风险。

结束语

本文通过对汽车线束端子退针现象的深入剖析,详细探讨了设计选型、线束制造、过程防护以及装配手法等多个环节对退针现象的影响。文章不仅为线束的设计和选型提供了宝贵的指导,还为线束制造过程中的质量控制提供了实用的建议。同时,也为大家提供了分析故障模式的具体方法和思路。

全部评论 (0)