EA211发动机,专为大众的横置发动机模块化平台(MQB)打造,是一款创新的新型汽车发动机。它全铝的材质使得重量相较于之前的EA111系列减轻了高达22kg。这种轻量化的设计理念贯穿了发动机的每一个细节,例如曲轴重量减轻了20%,连杆重量则减少了25%。甚至连杆轴颈都采用了空心设计,而平顶铝活塞也在重量上进行了精心的优化。此外,新发动机内部摩擦和消耗的降低,以及经过优化的热量管理系统,使得EA211发动机的燃油消耗降低了惊人的8%~10%。同时,它还配备了高性能的正时齿形带,不仅降低了成本和重量,还有效地减少了发动机内部的功率消耗和传动噪声。

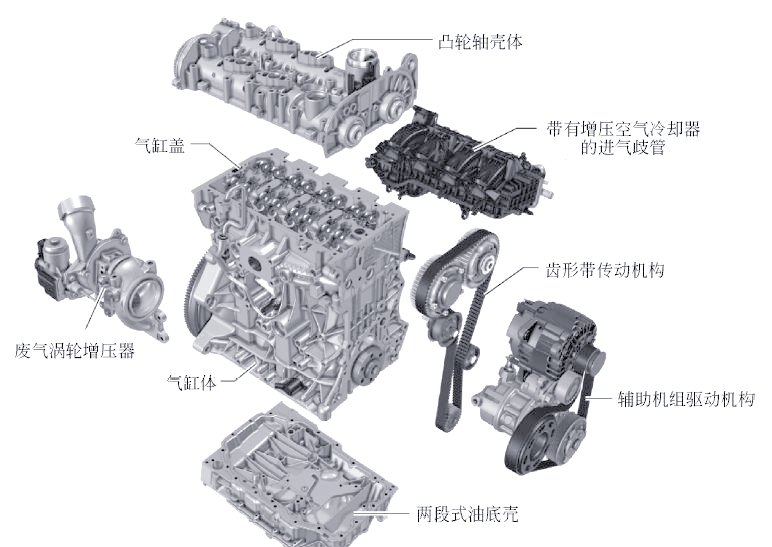

1.4L103kWTSI发动机的模块化设计概览▲

EA211系列发动机共享诸多共性特点:它们都拥有统一的安装位置,且空调压缩机与交流发电机均能直接通过螺栓固定于油底壳或发动机气缸体上,无需额外支架,简化了安装过程。此外,这些发动机均采用四气门技术,配备铝制气缸体,排气歧管已集成于气缸盖之内,而凸轮轴则通过齿形带进行驱动。

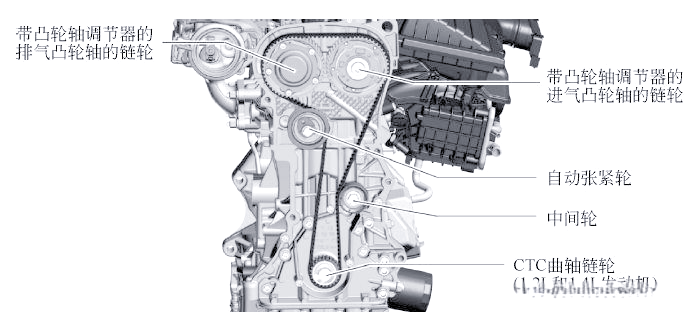

- 齿形带传动系统

EA211发动机的凸轮轴由耐久性出色的齿形带进行驱动,该齿形带通过自动张紧轮进行拉紧,并由张紧轮的肩部进行导向,确保其运行顺畅。在三缸发动机中,张紧侧的中间轮与凸轮轴链轮协同工作;而在四缸发动机中,则直接通过凸轮轴链轮驱动齿形带,从而保证发动机的平稳运行。

1.4L103kWTSI发动机的齿形带传动机构

气缸的气门打开需要一定的力,而这个力会直接作用在齿形带上。当发动机转速较高时,齿形带会因此产生强烈的振动,尤其在三缸发动机中更为明显。为了减轻这种振动,我们采用了特殊形状的凸轮轴链轮,其设计为三角椭圆形,拥有较大的半径和120°的间隔。此外,在四缸发动机上,我们安装了椭圆形CTC曲轴链轮,其设计旨在减小曲轴张力和振动。通过这样的改进,齿形带在做功行程中因半径较小而产生的松弛现象得到了有效缓解,从而进一步降低了齿形带的张力和振动。

2. 气缸体

EA211发动机的气缸体采用铸铝材质,并采用开放式结构设计,即气缸体外壁与气缸套之间无连接。这种设计的好处在于,它有效避免了气泡在该区域产生,从而预防了潜在的通风和冷却问题。此外,当气缸盖通过螺栓固定到气缸体上时,气缸的变形程度被控制在较低水平。这使得活塞环能够更好地补偿气缸套的轻微变形,进而降低了油耗。

气缸套采用灰铸铁材质,并单独铸入气缸体中。其外表面经过特殊处理,既增加了表面积以加速热量向气缸体的传递,又确保了气缸体与气缸套之间的稳固结合。同时,供油管道、回油管道以及曲轴箱通风管道均已一体铸造成型在气缸体中,这不仅减少了额外的组件需求,还简化了机械加工过程。

1.4T发动机的气缸体

- 曲轴连杆机构

该机构的巧妙设计使得其可动质量极小,同时摩擦也降到了最低。特别的是,曲轴连杆组件中还特意设计了让少量液体(如油液)流动的通道,这样不仅有助于润滑,还能进一步减少组件间的摩擦。得益于曲轴、连杆和活塞的重量都经过精心优化,这款发动机甚至无需安装平衡轴,便可保持出色的平衡性。若是在三缸发动机中,平衡轴则成为不可或缺的标准配置。

四缸EA211发动机的曲柄连杆机构

其连杆采用裂解工艺精制而成,在承受较低负荷的区域,特别将连杆小头轴承设计成梯形,旨在进一步减轻重量并减少摩擦。活塞顶则采用了扁平设计,这一创新之举得益于取消了传统的活塞壁导向件,从而简化了结构,同时也为进一步减重做出了贡献。此外,连杆轴颈被巧妙地钻成空心,这一设计不仅减轻了重量,还有效地减小了曲轴的内侧力以及主轴承上的负荷。

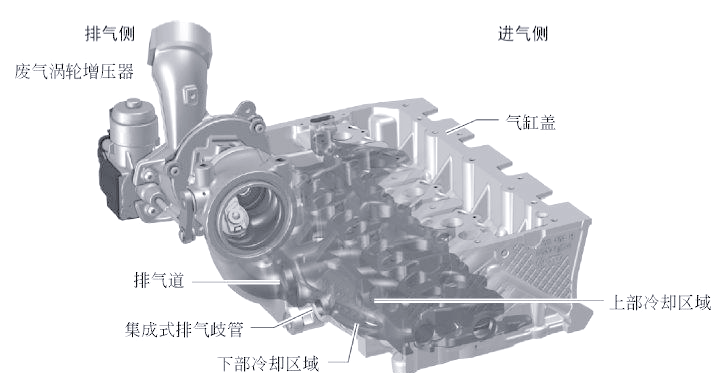

4. 气缸盖

EA211发动机的铝制气缸盖设计,旨在更有效地利用废气能量,从而加速发动机的预热过程。为此,它采用了创新的横流式气缸盖,这种设计使得冷却液能够从进气侧顺畅流向排气侧,进而对燃烧室进行高效冷却。气缸盖被巧妙地划分为两个部分:排气歧管以上的独立区域和排气歧管以下的部分。这样的设计使得冷却液在流经多个通道时能够充分吸收热量。最终,这些冷却液会流入节温器壳体中,与剩余的冷却液混合,以实现发动机的均衡冷却。

横流式气缸盖设计▲

在EA211发动机中,气缸盖被精心设计成横流式,其特点在于四个排气道被集中布置在集成式排气歧管的一个中央凸缘内。这一巧妙的设计使得废气涡轮增压器能够通过螺栓直接与凸缘相连结,从而实现了冷却液在发动机预热时能被废气充分预热。因此,发动机能够更快地达到理想运行温度。此外,由于排气侧壁延伸至催化转化器的部分面积被减小,所以在预热阶段废气所散失的热量也相应减少,这进一步促使了催化转化器能更迅速地预热至工作温度。

5. 凸轮轴壳体(气缸盖罩)

凸轮轴壳体采用铸铝材质,与两根凸轮轴共同构成一个完整的模块。这一模块化设计使得凸轮轴能够直接装配在壳体内,同时,机油通过供油孔流向滑动轴承,简化了安装过程。由于省去了将凸轮装入轴承的步骤,使得轴承设计得更为紧凑。

为降低摩擦,凸轮轴的首个轴承——承受齿形带传动机构最大负荷的那一部分,选用了深沟球轴承。在维修过程中,凸轮轴壳体与凸轮轴会一同进行更换,而深沟球轴承则通过卡环进行固定,无法单独更换。

凸轮轴壳体详解

凸轮轴壳体是发动机的重要组件,采用铸铝材质,与两根凸轮轴紧密结合,构成一个高效模块。其设计巧妙,使得凸轮轴能够直接在壳体内进行装配,同时,机油通过精心设计的供油孔流向滑动轴承,极大地简化了安装流程。此外,通过优化设计,省去了将凸轮装入轴承的繁琐步骤,使得轴承结构更为紧凑。在摩擦控制方面,凸轮轴的首个轴承——即承受齿形带传动机构最大负荷的部分——选用了深沟球轴承,以降低摩擦损耗。需要注意的是,在维修过程中,凸轮轴壳体与凸轮轴通常会一同进行更换,而深沟球轴承则通过卡环进行稳固,无法单独进行更换。

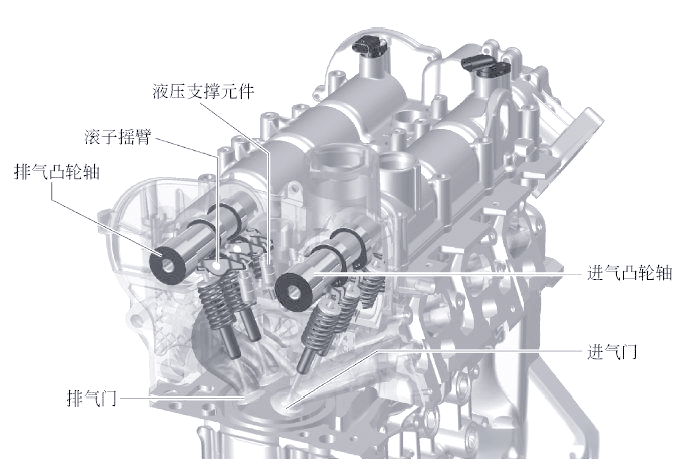

6. 配气机构

EA211系列发动机广泛采用四气门技术。在该系列发动机中,进气门以21°的角度进行安装,而排气门则相应地以其他角度进行配置。

22.4°角安装,进气门与排气门均坐落于燃烧室之巅。它们由配备液压支撑装置的滚子摇臂所驱动。

配气机构▲

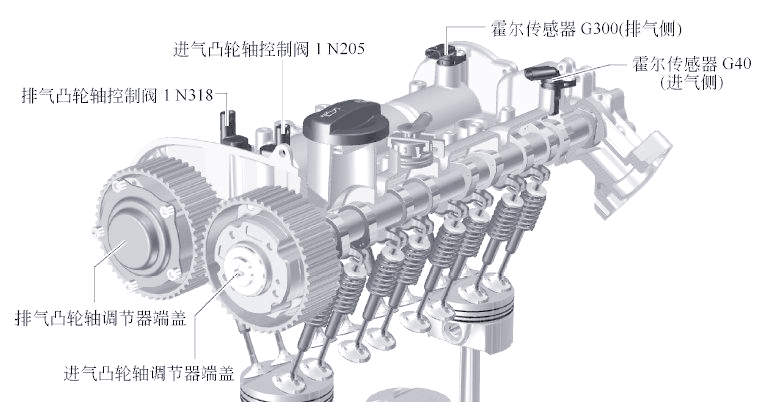

气门杆直径被精简至5mm,得益于气门弹簧力的减小,液体流动阻力也随之降低,进而减少了摩擦损耗。气门座的设计颇具巧思,进气侧呈90°角度,而排气侧则为120°角度,这样的设计不仅优化了气门座的耐磨性,尤其在使用如天然气等替代燃料时表现更为出色。值得一提的是,所有EA211发动机均配备了无级进气凸轮轴调节功能,而对于输出功率达到103kW或以上的发动机,更进一步采用了无级排气凸轮轴调节。凸轮轴上的调节器会根据发动机的负荷和转速进行智能调节,这一过程由直接集成在机油回路中的凸轮轴调节阀精准控制,同时,两个霍尔传感器负责实时监测并识别调节角度。

可变气门正时机构▲

为防止机油流入齿形带,凸轮轴调节器必须进行有效密封。排气凸轮轴调节器端盖配备有橡胶密封件,同样,进气凸轮轴调节器端盖也设有橡胶密封件。这两个凸轮轴调节器均通过固定螺栓稳固地安装在凸轮轴上。

7. 废气涡轮增压器

EA211发动机中的TSI版本采用了废气涡轮增压技术来提升性能。这一增压方式特别适用于低发动机转速、高转矩的工况,并且其响应速度极快。得益于此,1.4L103kW的TSI发动机能在仅1500r/min的转速下,便迸发出高达250N·m的最大转矩。

废气涡轮增压器

EA211发动机所采用的废气涡轮增压器,其特点在于能够有效提升发动机的性能。这种增压方式在低发动机转速时表现出色,能够提供高转矩,并且响应速度非常迅速。正是得益于这一技术,1.4L排量的TSI发动机能够在1500r/min的转速下,就迸发出250N·m的强大转矩。

① 涡轮与压气轮的直径设计得相对较小,从而降低了惯性力矩。

② 采用了专为承受最大950℃废气温度而特选的材料。

③ 增压空气被集成到冷却液回路中进行冷却,以确保发动机停机后轴承处能维持低温。

④ 轴承通过机油回路进行润滑和冷却。

⑤ 电子增压压力定位器(配备位置传感器)用于激活废气旁通阀,从而实现对增压压力的精确控制。

此外,所有EA211发动机都配备了双回路冷却系统,以确保发动机的高效冷却。

双回路冷却系统的工作原理是通过节温器壳体内的冷却液泵,将冷却液分别泵送到气缸盖和气缸体中。在气缸体和气缸盖内,冷却液会依据不同的温度,通过各自专设的通道进行循环。这种巧妙的温度调节机制,得益于节温器壳体中的两个精密节温器的协同作用,它们会根据发动机的实际情况,精确控制冷却液的流动。

EA211发动机的冷却系统设计独具匠心,采用了气缸盖横流冷却技术,确保了发动机各部分的温度分布更加均匀。此外,冷却液泵与排气凸轮轴通过齿形带相连,驱动方式高效且稳定。节温器壳体则被巧妙地安装在变速箱侧的气缸盖上,其内的两个节温器分别负责双回路冷却系统的开启与关闭。当冷却液温度达到87℃或以上时,节温器1会打开,连通散热器与冷却液泵的通道,为MPI发动机提供额外的冷却。而当温度进一步升至105℃或以上时,节温器2会启动,打开气缸体至散热器的通道,从而激活整个冷却回路,确保发动机在高负荷运行时也能保持稳定。

全部评论 (0)