凸轮轴:发动机配气机构的核心

凸轮轴,作为发动机配气机构的关键部件,承担着驱动气门定时开启与关闭的重要任务。在高速运转的轿车发动机中,为了确保进排气的高效率,气门通常采用顶置设计,而凸轮轴则通过液压挺杆等精密机构来精准控制气门的动作。凸轮轴不仅转速极高,还需承受巨大的转矩,因此对其强度和稳定支撑的要求极为严格。

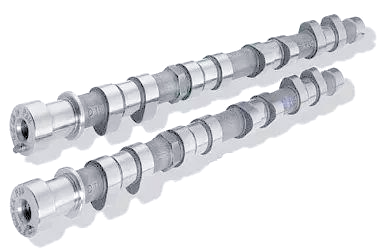

凸轮轴的主体通常是一根与气缸组长度相等的圆柱体,上面精心加工出多个凸轮,材质则多选用特种铸铁,或采用锻钢和合金以提升耐用性。为了降低质量并增强承载能力,大多数凸轮轴都采用中空结构设计。此外,凸轮轴上还精心加工出润滑油道,以确保对凸轮轴、摇臂轴及摇臂等部件的充分润滑。

(1)下置凸轮轴与中置凸轮轴的对比

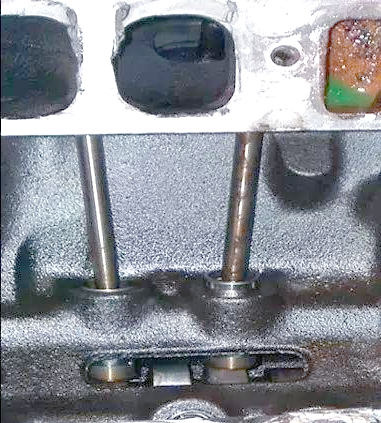

这两种布置方式在发动机低转速时表现出色,且结构简洁,便于维修,因此过去常被广泛采用。然而,如今轿车发动机已较少使用这两种布置方式。主要原因是,在它们的工作过程中,由于凸轮轴与气门之间的距离相对较远,需要借助较长的挺杆(如图3所示)配合摇臂等部件来驱动气门,这在一定程度上影响了发动机工作的平稳性,同时增加了配气机构运行时的噪声。

在高转速工作时,由于挺杆较长,其随着凸轮轴运动的性能会变得较差。在较大的载荷作用下,挺杆容易发生弯曲变形,严重时甚至可能导致气门无法正常开启,从而引发严重故障。

轿车发动机普遍采用顶置凸轮轴设计

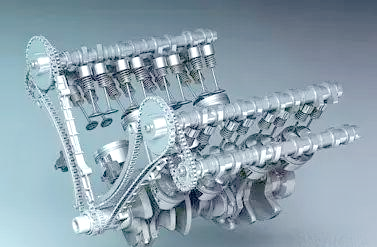

这种设计通过将凸轮轴置于发动机上方,显著缩短了凸轮轴与气门之间的距离,进而省去了长挺杆的需求,简化了配气机构,使发动机结构更为紧凑。此外,顶置凸轮轴通过摇臂或液压挺杆驱动气门,不仅提高了传动效率,还降低了工作时的噪声。然而,它也存在一定的缺点,主要是凸轮轴与曲轴之间的距离增加,导致传动金属链条或正时齿形胶带的长度增长,从而增加了传动机构设计的复杂性。

根据配气机构中凸轮轴的数量,顶置凸轮轴可分为单顶置凸轮轴(SOHC)和双顶置凸轮轴(DOHC)两种类型。

①单顶置凸轮轴(SOHC)

在单顶置凸轮轴设计中,进气门和排气门由同一根顶置凸轮轴共同驱动。然而,由于进气门和排气门在进气道中的位置有所差异,这可能会对气门开启时刻的精确性产生一定的影响。

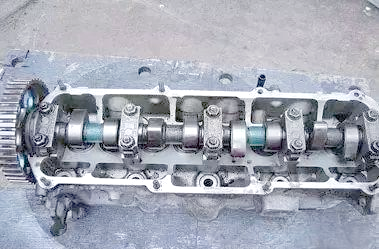

图4展示了单顶置凸轮轴的设计。在这种设计中,进气门和排气门由同一根顶置凸轮轴协同操控。但需注意,由于进气门与排气门在进气道内的位置有所不同,这不可避免地会对气门开启时机的精准度造成某种程度的影响。

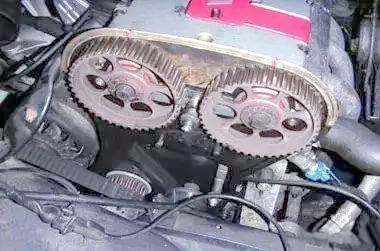

②双顶置凸轮轴(见图5)。

双顶置凸轮轴是在单顶置凸轮轴的基础上进一步演化的设计。它采用两根顶置凸轮轴,分别驱动进气门和排气门,实现了对两者的独立控制。这种设计使得气门的开启时刻能够更加精准地被调控。特别是对于那些每个气缸拥有超过两个气门,或者采用V型气缸排列的发动机,双凸轮轴的应用不仅简化了配气机构,还优化了气门的开启与关闭控制。

图5展示了链条传动的双顶置凸轮轴。这种设计使得凸轮轴与气门之间的距离大大缩短,从而使得摇臂可以设计得更为短小轻盈,甚至可以直接利用凸轮轴来驱动气门,无需摇臂的介入。此外,进气凸轮轴与排气凸轮轴的分离设计,为气门布置提供了更大的灵活性,使得火花塞能够轻松地布置在两个凸轮轴之间的位置,即燃烧室的中心,这一特性使得双顶置凸轮轴在高转速发动机中表现尤为出色。

在凸轮轴的驱动方面,常见的传动方式包括齿轮传动、链条传动以及齿形胶带传动。对于下置和中置凸轮轴,与曲轴之间的传动多采用圆柱形正时齿轮,通常只需一对齿轮即可完成传动。若传动齿轮直径过大,则会增设一个中间惰轮以平衡传动。为了确保平稳啮合并降低工作噪声,正时齿轮多选用斜齿轮。

链条传动虽然常见于顶置凸轮轴与曲轴之间的传动,但其可靠性和耐久性相较于齿轮传动略显不足。近年来,高转速发动机广泛采用齿形胶带替代传动链条,以利用其工作噪声小、可靠性高及成本低廉的特点。对于双顶置凸轮轴的传动,通常是排气凸轮轴通过正时齿形胶带或链条由曲轴驱动,而进气凸轮轴则由排气凸轮轴通过金属链条驱动,或两者均由曲轴直接驱动。

在安装凸轮轴时,务必注意凸轮轴带轮或链轮上的正时标记(图6),以确保准确的配气正时。某些发动机可能没有明显的正时标记,因此维修人员在拆卸前应标记出曲轴和凸轮轴的相对位置。而有些发动机则需要使用专用工具进行正时调校,以确保精确的配气时机。

图6展示了如何对准凸轮轴的正时标记。凸轮轴在发动机中扮演着至关重要的角色,但其也面临一些常见的故障挑战。这些故障包括异常磨损、产生异响以及断裂,而异常磨损往往是异响和断裂的先兆。

凸轮轴的位置处于发动机润滑系统的末端,因此其润滑条件相对较差。

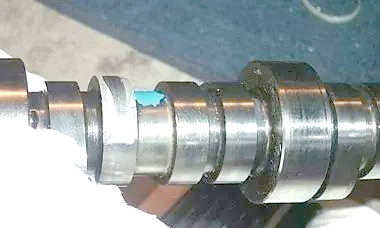

若机油泵因长期使用而供油压力不足,或润滑油道被堵塞导致润滑油无法抵达凸轮轴,又或是轴承盖紧固螺栓的拧紧力矩过大阻碍了润滑油的进入,这些都可能导致凸轮轴的异常磨损(见图7)。

图7展示了凸轮轴的严重磨损情况。这种异常磨损会导致凸轮轴与轴承座之间的间隙扩大,使得凸轮轴在运动时发生轴向移动,进而产生异响。同时,异常磨损还会增加驱动凸轮与液压挺杆之间的间隙,导致凸轮与液压挺杆结合时发生撞击,同样会产生异响。此外,凸轮轴有时还会出现断裂等严重故障,这通常与液压挺杆的碎裂或严重磨损、润滑不良、凸轮轴质量不佳以及凸轮轴正时齿轮破裂等因素有关。

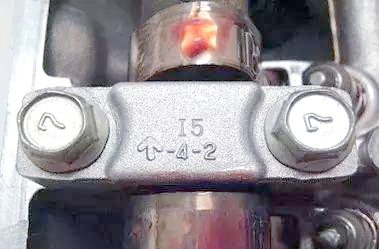

图8展示了液压挺杆的严重磨损情况。这种磨损问题有时是由人为因素导致的,特别是在发动机维修过程中对凸轮轴的拆装操作不当。例如,拆卸凸轮轴轴承盖时使用锤子过度敲击,或用改锥进行撬压,都可能导致轴承盖与轴承座的不匹配。此外,安装时的错误,如将轴承盖的位置装错,或紧固螺栓的拧紧力矩过大,也可能引发问题。在安装轴承盖时,必须仔细注意轴承盖上的方向箭头和位置号等标记(见图9),并严格按照规定的力矩使用扭力扳手来拧紧轴承盖的紧固螺栓。

图9展示了改装凸轮轴时需要注意的轴承盖上的标记。为了增强发动机的动力,许多改装店会选择对凸轮轴进行改装,其中,换装高角度凸轮轴(Hi-CAM)是一种常见的做法。然而,由于部分改装人员对凸轮轴的工作原理和角度了解不够深入,这往往导致改装效果并不显著,甚至可能损害发动机的性能。

高角度凸轮轴的凸轮工作角度通常超过280°,相较于普通凸轮轴的240°左右的工作角度。这种大角度设计能够延长气门的开启时间,增加气门的升程,从而使得进气门和排气门能够更早开启和更晚关闭,进而允许更多空气进入气缸,提升发动机在中、高转速时的动力输出。

然而,对于日常使用的民用车而言,选择凸轮工作角度超过278°的凸轮轴并不适宜。因为这样的设计会显著增加气门重叠角,虽然发动机在高转速时的动力会有显著提升,但低转速时气缸的密封性会受到影响,可能导致怠速不稳甚至熄火。这样的车辆更适合竞赛用途,而非日常驾驶。

全部评论 (0)