新能源汽车模块概述

新能源汽车模块的布局特点

新能源汽车模块概述

新能源汽车模块的布局特点

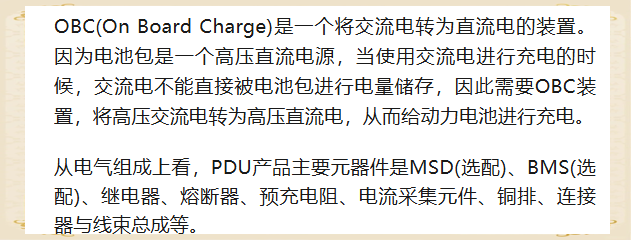

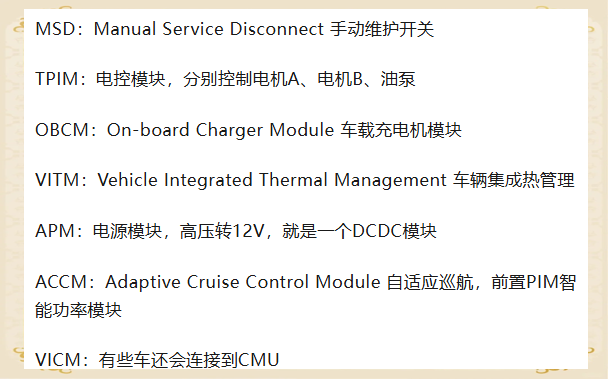

在新能源汽车中,各个模块的布局至关重要。这些模块包括DCDC(高压直流电转为低压直流电的装置)、PDU(高压配电盒)、PTC(加热器,可能用于空调或电池包预热)、MOT(电机)、OBC(车载充电机)以及BATTERY(电池包)等。这些模块的合理布局直接影响到车辆的电气系统和性能。

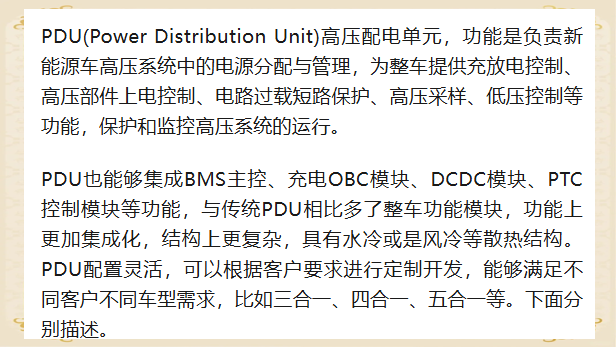

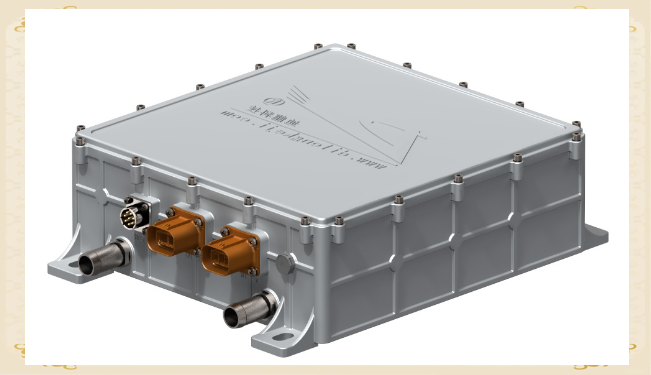

PDU高压配电单元

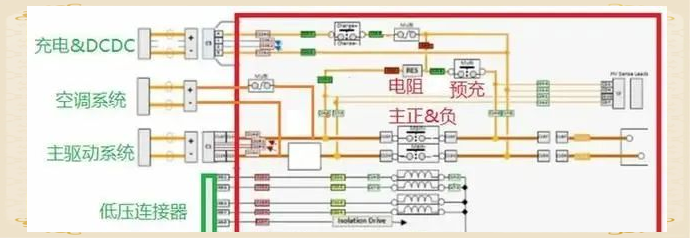

PDU,即高压配电单元,在新能源汽车中扮演着至关重要的角色。它负责将高压直流电安全、高效地分配给各个用电设备,确保车辆的正常运行。其设计精巧,性能稳定,是新能源汽车电气系统中的关键组成部分。

PDU高压配电盒

在新能源汽车的电气系统中,PDU高压配电盒承担着至关重要的任务。它负责将高压直流电安全、高效地分配至各个用电设备,从而确保车辆的稳定运行。其设计精巧且性能稳定,是新能源汽车电气系统不可或缺的关键部件。

DCDC转换模块

在新能源汽车的电气系统中,DCDC转换模块扮演着将高压直流电转换为12V低压直流电的重要角色。这一模块不仅转换效率高,而且具备出色的稳定性,为车辆的各种低压电器设备提供稳定的电源支持。

加热器PTC(空调PTC与电池包预热PTC)

在新能源汽车中,加热器PTC发挥着关键作用,它不仅用于空调系统的加热,还可为电池包提供预热功能。这种PTC加热器具有高效、安全的特点,确保了车辆在寒冷环境下也能正常运行。

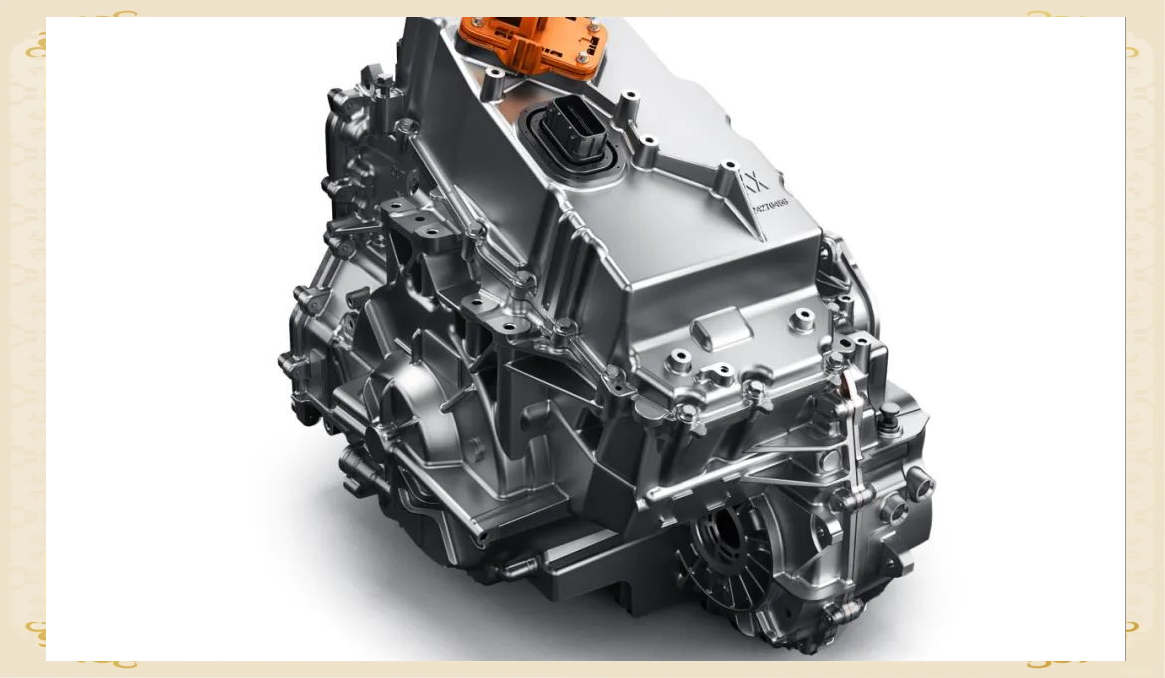

电机MOT

在新能源汽车的众多部件中,电机MOT扮演着核心角色。它负责驱动车辆行驶,是车辆动力的源泉。随着新能源汽车技术的不断发展,电机MOT的效率与性能也在持续提升,为车辆的节能减排提供了有力支持。

驱动电机在新能源汽车中发挥着至关重要的作用,它能够将电能高效转化为机械能,从而驱动汽车行驶。不同于传统燃油车中发动机将燃料燃烧的化学能转换为机械能的方式,驱动电机的工作效率显著更高,可达到85%以上。这使得新能源汽车在能量利用方面相较于传统汽车更为高效,有效减少了资源的浪费。接下来,我们将探讨新能源汽车中的另一关键部件——充电OBC模块。

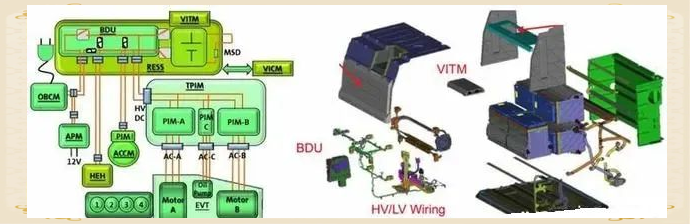

BDU电池包断路单元

1)BDU概述

箱内安装式的BDU电池包断路单元外壳,通常采用塑料材质,这种设计并无特定的IP等级要求。而箱外安装式则一般选用铝合金壳体,这种壳体设计能够满足IP67的等级标准,具备较高的防水防尘能力。

BDU电池包断路单元的位置与结构设计

BDU电池包断路单元,作为电池系统中的重要组成部分,其位置和架构对于整个系统的性能和安全至关重要。

2)BDU的内部结构设计

BDU电池包断路单元的内部结构设计,是确保其功能正常发挥和系统安全的关键。通过合理的布局和精巧的构件配置,使得BDU能够迅速响应并切断电流,从而保障电池系统的安全运行。

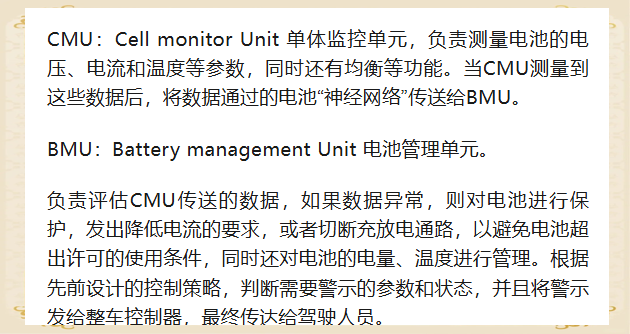

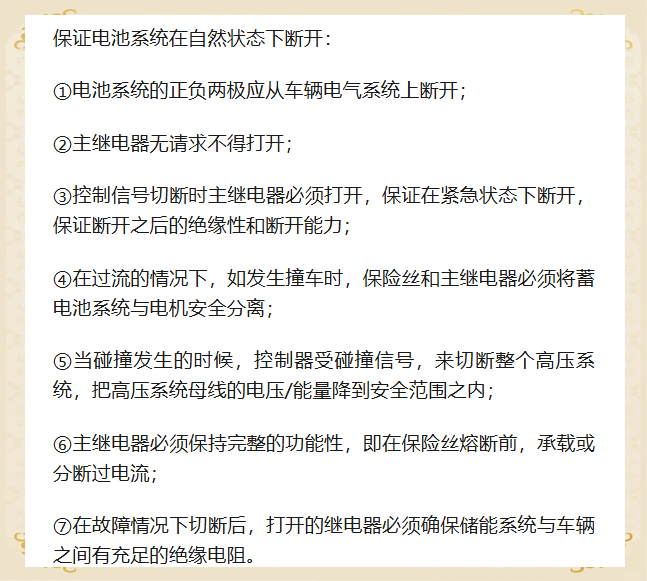

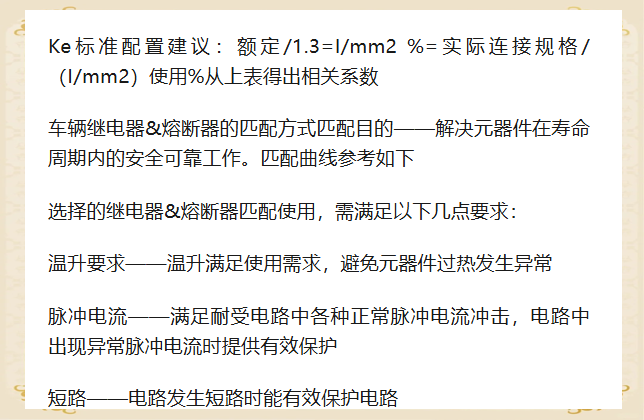

BDU电池包断路单元的内部结构设计,离不开一系列关键元器件的协同作用。这些元器件包括继电器、熔断器、BMU(选配)、电流采集元件、铜排、连接器以及线束总成等,它们各自扮演着重要的角色,共同确保BDU能够稳定、安全地工作。此外,PDU和BDU作为集成设计产品,其功能和元器件的多样性使得设计过程相对复杂。在这里,我们将重点介绍其中的几个关键元器件,如继电器。根据不同的电路需求,继电器可分为高压主正/主负继电器、预充继电器、快充继电器、PTC加热继电器以及空调继电器等,且主流厂家能提供10A至300A范围内的多种型号选择。

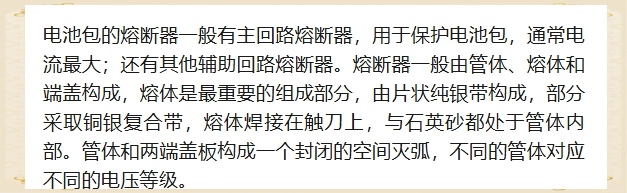

熔断器

熔断器在BDU电池包断路单元中扮演着至关重要的角色。它是一种过流保护器件,能够在电流异常升高到一定限度时自动熔断,从而切断电路,保护电池和其他电子元器件免受损害。熔断器的种类繁多,根据不同的应用需求,可以选择不同类型的熔断器,以确保系统的安全稳定运行。

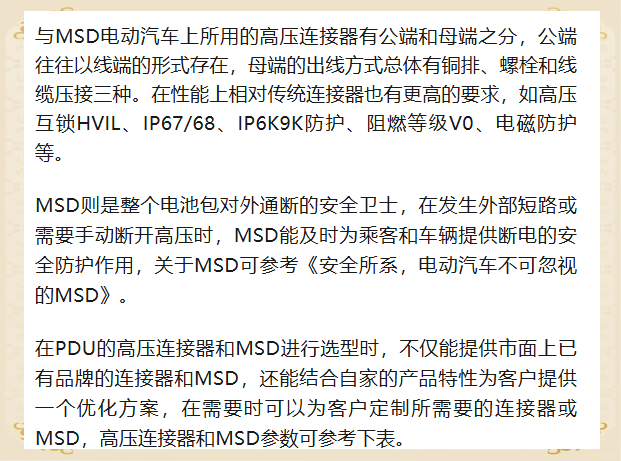

连接器

在BDU电池包中,连接器同样发挥着不可或缺的作用。它负责将电池与其他电子设备或组件相连通,确保电流能够顺畅传输。连接器的性能和质量直接影响到整个系统的稳定性和安全性,因此选择合适的连接器至关重要。

电流采集

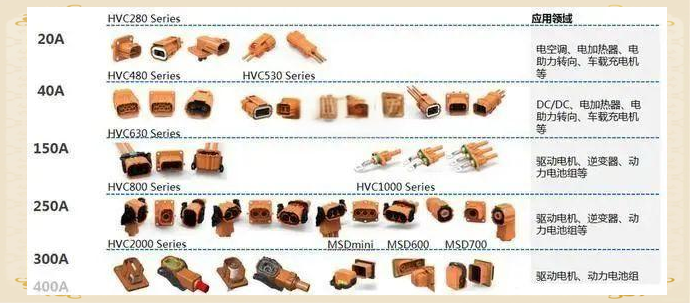

在电池包的检测中,电流采集是一个关键环节。为了满足高精度和低偏移的要求,我们通常使用两大类元件:电流传感器和分流器。然而,在实际应用中,长时间使用的电流量程不应超过元件的额定电流。此外,由于这些元件在工作时可能会发热,因此我们需要特别关注温升情况。一旦温升趋于稳定,就必须确保元件在相应的额定电流下满足温度要求。如果超出温度限制,应立即报警,以防止传感器因温度过高而影响检测精度。同时,我们还需要注意,某些元件如PCBA中可能包含主芯片LTC2949,它具有温度补偿功能,有助于提高检测的准确性。

电流传感器是电池包检测中的核心元件,市场上常见的品牌包括莱姆、霍尼韦尔、ISA以及台产乾坤等。为了保证电流传感器的检测精度,每个品牌都对其安装方式有一定的规范要求。以莱姆的CAB系列产品为例,对于新能源乘用车,其电流通常不超过350A。为了确保传感器在检测过程中始终保持高精度,推荐将传感器安装在POZITION2位置,即图示中的画线处。

预充电阻

预充电阻,作为预充回路上的重要组件,主要负责对电池系统进行上电瞬态冲击的防护。其计算过程涉及多个关键参数,包括预充时间、电机两端电容、电源电压等。在特定条件下,如预充时间小于400ms,电机两端电容为850μF,电源电压为350V,且预充电压需达到电源电压的95%时,我们可以通过一系列公式来估算所需的预充电阻阻值和功率。

首先,利用公式Uc=Vs[1-e-t/(RC)]来估算电阻阻值R。其中,Uc表示电容器两端电压,Vs代表电源电压,R即为预充电阻,C为电机电容,而t则是预充时间。根据题目条件,当预充电压达到电源电压的95%时,可以简化为t=3RC。由此,我们可以得出R<157Ω的结论。

接下来,我们估算电阻功率。一次预充产生的能量E可以通过公式E=1/2CU来计算,其中C为电容,U为峰值电压。根据题目数据,E=97J。这个能量值将结合预充电阻所能承受的能量冲击来衡量其能承受的连续预充电次数。同时,我们还需要计算预充平均功率P,这可以通过公式P=(CU1/2)/t来得出,其中t为单次预充间隔时间。根据计算,P=99w。

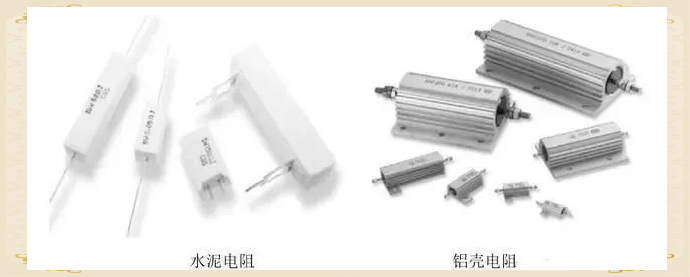

最终,为了确保预充电阻的正常工作,其额定功率必须高于我们估算的预充平均功率。通过结合电阻的瞬间过载能力以及环境温度-功率曲线,我们可以选定合适的电阻功率。根据上述估算结果,我们可以选择某品牌的水泥电阻,其额定功率为50W,电阻阻值为47Ω。

铜排

铜排,作为电路中的关键组件,根据其加工工艺,可分为软铜排和硬铜排两大类。其材质为铜,具有优良的导电性和导热性,广泛应用于电力、电子等领域。

铜排的形状和折弯要求需遵循国标GBT 551-2005。在选定铜排的载流能力时,应参考线缆的过流能力、横截面积关系进行换算。同时,结合铜排的截面积及电流温升曲线表,并考虑经验值,以选定适当的铜排横截面积。在设计初期,通常会预留一定的设计冗余,以确保在面临大电流冲击时,铜排能够在几秒内承受高达10倍额定电流的冲击,而不会出现过高温升。铜排的载流能力可参考下表进行评估。

PDU与BDU方案对比矩阵表:

全部评论 (0)