大众发动机技术深度剖析:EA111与EA888的奥秘

点击上方“发动机维修”关注,与汽修大师一同探索柴油车技术的奥秘。

干货满满,技术解析,案例分享,助您深入了解大众发动机技术。

1.大众EA111发动机详解:

大众的EA111系列发动机,作为小排量领域的佼佼者,提供了1.2L、1.4L和1.6L三种不同的排量选择。这款发动机融合了缸内直喷与涡轮增压等尖端技术,不仅排量小,更能输出高功率,实现低油耗的驾驶体验。其缸体材质则分为铸铁与铝制两种,而国内市场上的1.4L和1.6L发动机多采用铝制缸盖配铸铁缸体的设计。

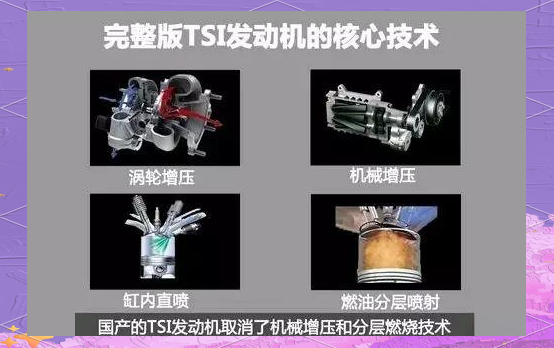

特别值得一提的是,大众于2005至2006年间推出的EA111系列1.4TSI发动机,这款1.4L排量的发动机不仅配备了双增压系统,还采用了缸内直喷技术。TSI这一命名,正是Twincharger Fuel Stratified Injection几个单词首字母的缩写,它代表着双增压、分层燃烧以及缸内直喷技术的完美结合。

在欧洲市场,大众1.4TSI双增压发动机广泛应用于高尔夫、尚酷、EOS、Jetta以及途观等多款车型。这款发动机的最大功率高达125kW,转速达到5500rpm时即可输出,而扭矩则可达240Nm,在1750至4500rpm的转速范围内均可持续提供。得益于机械增压与涡轮增压的双重作用,无论是在低转速起步阶段,还是高转速加速时刻,发动机都能实现出色的增压效果,从而确保1.4TSI发动机在扭矩方面有着卓越的表现。

考虑全球市场布局,大众在2009年决定在中国本土开始大规模生产1.4TSI发动机。由于国内油品质量及成本控制等多重因素,此次生产的1.4TSI发动机仅配备了涡轮增压和缸内直喷技术,而机械增压和分层燃烧功能则被精简。这款发动机在5000rpm时能输出96kW的最大功率,同时在1750至3500rpm的转速范围内可提供220Nm的最大扭矩。目前,高尔

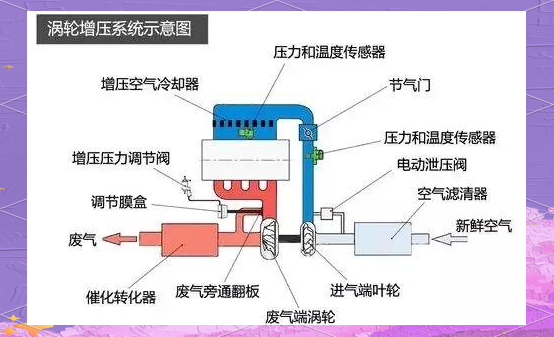

接下来,我们将深入探讨废气涡轮增压系统的运作原理。

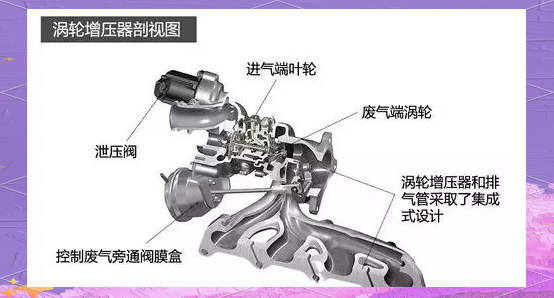

增压器与排气管的集成设计。1.4TSI发动机所采用的涡轮增压器与排气管的集成式设计,有效减少了多余零件的体积和重量,进而提升了系统的整体稳定性和可靠性。

增压系统中的涡轮叶片与叶轮叶片均采用了小巧的尺寸设计,分别为37mm和41mm,从而降低了涡轮的转动惯量。这一设计使得废气能够更轻松地驱动涡轮进行高速旋转,有效缓解了涡轮增压系统在低速时的响应迟滞问题。此外,该增压器的最大压力高达1.8bar,相较于GTDi(240PS版本)的1.2bar增压压力,性能更为出色。

在涡轮增压系统中,为了实现对进气压力的精准监控,特别配备了传感器和阀体。系统在中冷器前后各安装了一套传感器,包括进气压力传感器和进气温度传感器,用于严密监测增压空气在冷却前后的状态变化。随后,ECU会根据这些数据进行分析计算,进而调节涡轮增压器上的阀体开度,确保精确控制所需的进气量。

此外,涡轮增压器上还精心设计了两个用于压力控制的阀体:涡轮增压端的排气旁通阀和空气叶轮一段的进气泄压阀。这两个阀体均受到ECU的精准控制,旨在确保发动机在高速运转时,涡轮能维持在一个稳定的转速范围内,从而防止因压力过大而导致的涡轮和节气门等部件的损坏。一旦废气压力超出设定的安全范围,这些阀体便会自动开启,允许过多的废气绕过涡轮叶片,直接排出,确保系统的安全稳定运行。

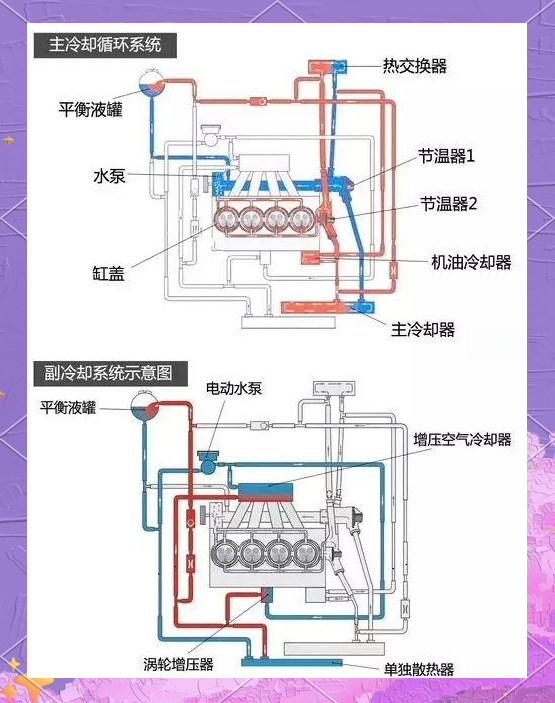

同时,1.4TSI发动机还创新地采用了双循环冷却系统。其中,主冷却系统主要依靠发动机自身的动力来驱动冷却循环,而副冷却系统则通过电动水泵提供动力,专注于对涡轮增压器和增压空气的冷却。这两套系统通过限流器和平衡液罐相互连接,共同构成了高效、安全的冷却体系。

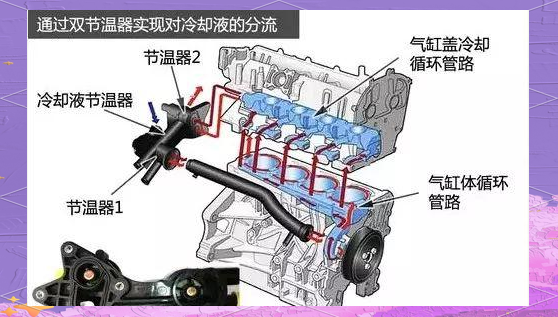

主冷却循环系统是发动机冷却的重要组成部分。该系统通过精心设计的双节温器,将冷却液分流至两个不同的循环管路中。其中,三分之一的冷却液流经发动机缸体,用于有效冷却气缸;而三分之二的冷却液则流经气缸盖,专注于燃烧室的散热。通过这种精准的控制,发动机能够维持在一个适宜的工作温度范围内,确保其高效、稳定地运行。

采用双节温器将冷却液分流至两个独立循环回路的设计,带来了显著的优势。首先,这一设计能够迅速加热气缸体,从而减少了曲轴连杆机构内部的摩擦损耗。其次,气缸盖得到高效的冷却,不仅降低了燃烧室的温度,还有助于提升容积效率,并降低发生爆震的风险。

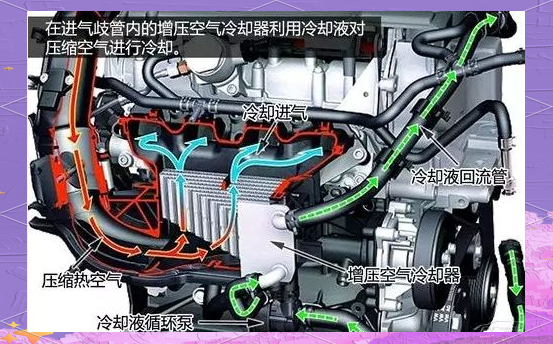

此外,副冷却循环系统也发挥了关键作用。该系统由电机驱动,包含两个主要循环通道:一个负责冷却涡轮增压器,另一个则负责通过进气歧管内的冷却器对增压空气进行降温。冷却循环泵负责将冷却液从辅助冷却器输送到增压空气冷却器和废气涡轮增压器,从而确保整个发动机系统的稳定运行。

进气歧管翻板在发动机中扮演着至关重要的角色,特别是在满足缸内不同燃烧室充气模式方面。当发动机处于低速工况并采用分层充气模式时,进气歧管翻板会关闭下进气通道,从而减小气流的横截面,增加气流速度。结合活塞顶的独特设计,这有效形成了强烈的进气涡流,进一步促进了“分层”模式下混合气的形成与雾化。而在发动机进入高速工况并切换为均质混合气模式时,进气歧管翻板则会打开下进气通道,增大气流的横截面,以增加进气量,进而提升发动机的输出功率。

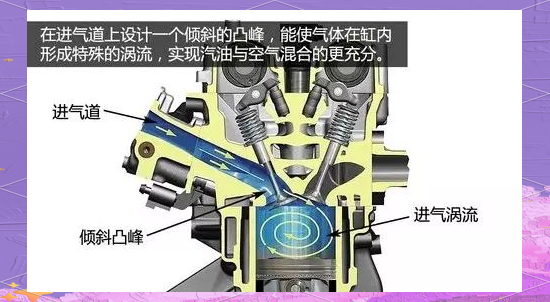

然而,在国产的1.4TSI发动机中,由于取消了“分层燃烧”技术,进气歧管翻板也随之被移除。为了弥补这一技术变化,发动机进气歧管的设计进行了相应调整。其中,在进气道外缘的气门座上增加了一个倾斜的凸峰,这一设计巧妙地促进了进气缸内涡流的形成,进一步优化了汽油与空气的混合效果。至于“小截面,增流速”与“大截面,增流量”的进气需求,则可以通过灵活操控节气门来实现。

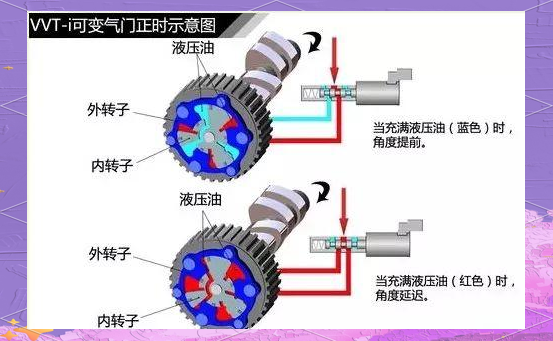

2.进气门可变正时

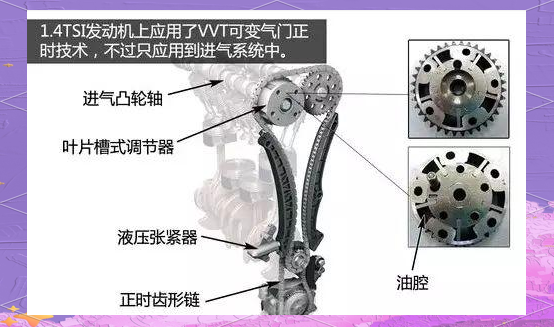

在EA111系列1.4TSI发动机中,采用了VVT可变气门正时技术,但仅限于进气系统,即实现了进气可变气门正时。这一系统借助ECU电子控制单元、叶片槽式调节器以及凸轮轴调整电磁阀等精密元件,实现了气门正时的连续可变调节。

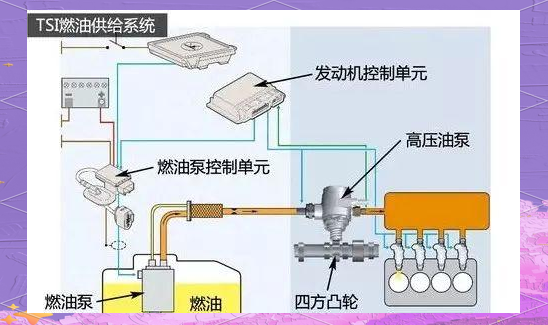

3.TSI燃油供给系统

对于直喷发动机而言,其燃油供给系统堪称实现缸内直喷技术的核心部件。由于燃油需在压力极高的气缸内进行喷射,因此必须具备足够的喷射压力。同时,为了确保缸内直喷的燃烧效率,喷油系统还必须对喷射的燃油进行精细的控制,这无疑对喷油嘴的设计提出了更为严苛的挑战。

1.4TSI发动机采用了一套独特的高压燃油系统与低压燃油系统相结合的设计。这套系统能根据发动机的实际需求,通过燃油箱内的燃油泵和高压燃油泵,实现定时定量的燃油供给。当低压油泵将燃油输送至高压泵后,系统会依据发动机的负荷情况,在50bar至100bar的范围内灵活调节燃油压力。此外,高压油泵内还精心集成了燃油压力调节阀和限压阀,以确保系统的过压安全。

4.6L发动机

这款1.6L发动机不仅拥有双顶置凸轮轴和16气门结构,还配备了可变进气正时系统。这一系统能够根据发动机转速的变化,实时调整正时,从而确保在各种路况和转速下,车辆都能获得平稳且线性的动力输出。

5.大众EA888发动机:

大众EA888系列发动机自2006年诞生以来,便以其独特魅力在汽车界崭露头角。相较于EA111、EA113等经典发动机,EA888无疑更显年轻与活力。这款发动机汇集了缸内直喷、涡轮增压以及可变气门正时等多项尖端技术,不仅动力强劲,更实现了经济与环保的完美融合。

EA888系列发动机提供了1.8L和2.0L两种排量选择。其中,1.8TSI发动机在5000-6200rpm转速范围内可输出最大功率118kw(160PS),同时产生250Nm的最大扭矩在1500-4500rpm转速范围内。而2.0TSI发动机则能在5100-6000rpm转速下达到最大功率147kw(200PS),其最大扭矩为280Nm,出现在1700-5000rpm转速范围内。

这两种排量的EA888发动机在机械结构上保持一致,但连杆长度和曲轴半径有所差异,以适应不同的排气量需求。此外,活塞顶部结构也进行了相应调整,旨在优化燃烧室工作容积,确保一致的压缩比和燃烧效果。

值得一提的是,一汽-大众迈腾和上海大众明锐等车型已率先配备了这款主力发动机,展现其卓越性能。目前,EA888系列发动机已广泛应用于大众旗下多款车型,如一汽-大众CC、速腾,以及上海大众途观、帕萨特等,进一步巩固了其在大众汽车家族中的地位。

6.● 大众EA888发动机的技术亮点

进气可变气门正时技术

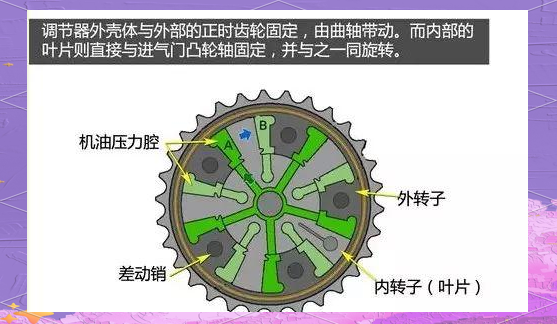

EA888发动机配备的进气可变气门正时技术,显著提升了进排气效率。该技术依赖于进气凸轮轴上的叶片式液压调节器,实现气门正时的灵活调整。

叶片式调节器由外壳体、内部叶片转子及其内置的锁销构成。外壳体与外部的正时齿轮相连结,随曲轴的转动而驱动。内部的叶片则与进气门凸轮轴紧密相连,同步旋转。这种设计使得气门正时的调整更加灵活,从而优化了发动机的进排气效率。

工作原理上,叶片式调节器主要依赖于凸轮轴调节阀来控制管道内的液压机油,从而驱动调节器内的叶片,使凸轮轴发生旋转。这一系列动作的完成,使得气门的开闭能够根据需要进行提前或延迟,且调整范围可达60°的曲轴转角。

缸内直喷系统方面,燃油供给系统是其中的核心部件。由于燃油需要被喷入压力极高的气缸内,因此必须具备相应的喷射压力才能确保系统正常运行。

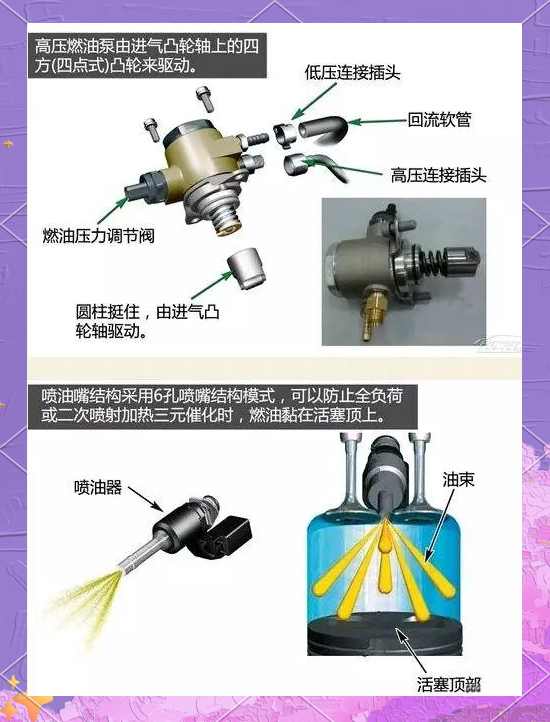

高压燃油泵在缸内直喷系统中扮演着至关重要的角色,它负责将燃油加压至所需水平,确保燃油能够顺利喷入气缸。在EA888发动机中,所采用的燃油泵设计精巧,为单柱塞泵结构,通过进气凸轮轴上的四方(或称为四点式)凸轮进行驱动。这种设计使得油泵的供油行程与各缸的喷油过程保持高度同步,进而保证了各缸喷油的均匀性和一致性。

高压燃油泵能够产生高达150bar的最大油压,这一压力范围可根据发动机的实际工况进行灵活调节,通过油压控制阀的精准调控,燃油压力可在50bar至150bar之间自由切换。该发动机配备了6孔喷油器,其喷嘴锥角设计为50°,这一角度优化了汽油与空气的混合效率,促进了更充分的燃烧。此外,发动机的涡轮增压器和排气管采用了紧凑的集成式设计,这不仅减少了冗余零件的体积和重量,还提升了系统的整体稳定性和可靠性。

涡轮增压冷却系统是发动机的重要组成部分,它通过冷却循环泵将冷却液从辅助冷却器输送到增压空气冷却器和废气涡轮增压器中。该系统设计了两个循环通道:一个通道的冷却液经过涡轮增压器,对其进行有效的冷却;而另一个通道则经过进气歧管内的冷却器,对增压空气进行降温处理。

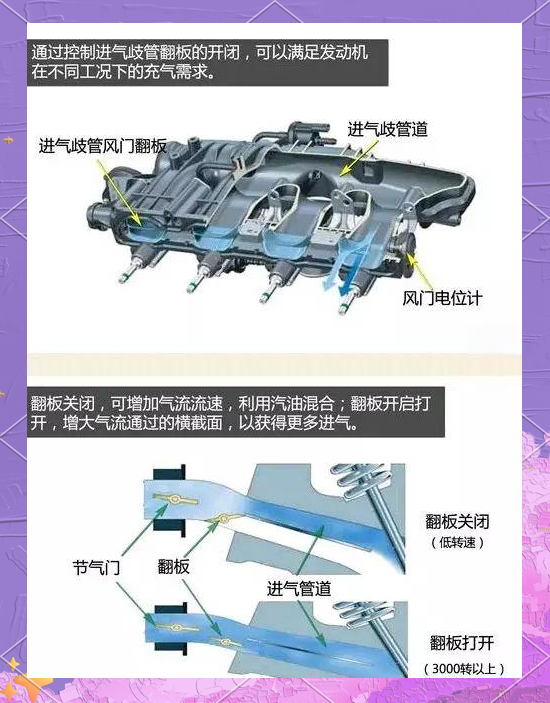

此外,进气歧管翻板的设计也是发动机性能优化的一部分。通过精确控制翻板的开闭,发动机能满足在不同工况下的充气需求。例如,在低速工况下,发动机会关闭下进气通道,从而减少气流通过的横截面,进而增加气流流速。结合活塞顶的独特设计,这一系列操作能有效形成强烈的进气涡流,进而促进混合气的形成与雾化,为发动机的高效运行提供有力支持。

同样地,在高速工况下,发动机采用均质混合气模式时,进气歧管翻板会打开下进气通道,从而增加气流通过的横截面面积,以吸入更多空气,进而提升发动机的输出功率。

接下来,我们谈谈可变排量机油泵。在传统的机油泵工作中,随着发动机转速的上升,机油压力也会相应增大。然而,机油泵通常始终运行在最大输出量,这不仅会消耗发动机的动力,还会导致输入的能量大部分转化为热能,从而加速机油的老化。

EA888发动机采用了创新的可变排量机油泵设计,其核心在于通过调节泵齿轮的供油量来灵活控制机油压力。这一调节过程主要通过机油泵内部两个泵齿轮的相对移动来实现:当两个泵齿轮无位移时,即正对着彼此,供油能力达到最大;而当两个泵齿轮产生最大轴向位移,也就是偏移时,供油量则降至最小。这样的设计使得机油泵能够在不同工况下智能调节供油量,提高发动机的效率。

此外,EA888发动机还配备了双对旋平衡轴,它们位于气缸体的下端两侧,并由曲轴和链条驱动。这两根平衡轴通过自身旋转产生的离心力,有效地抵消了曲轴产生的离心力,从而显著减少了发动机的振动。这一设计不仅优化了发动机的动平衡状态,还有助于降低噪音,提升驾驶的舒适度。

大众EA888发动机不仅融合了缸内直喷、水冷涡轮增压以及可变气门正时等尖端技术,更在油耗、排放及动力输出方面展现出卓越性能。与EA111 1.4TSI发动机相比,EA888发动机的创新之处在于其双平衡轴设计、气门滚珠摇臂以及发电启动一体机等技术,这些技术的应用使得发动机运行更为平稳,噪音水平也得到了进一步的降低。

全部评论 (0)