在汽车内饰制造中,复合工艺是提升材料性能与美观度的关键环节。传统胶黏剂可能因耐水性差、易渗胶或粘合强度不足,导致内饰件在长期使用中出现开胶、变形等问题。而阻燃耐水洗热熔胶膜凭借其特殊配方与工艺,成为汽车内饰复合领域的优选材料,尤其适用于座椅面料、顶棚、门板等部位的粘接需求。

一、技术原理与核心组成:

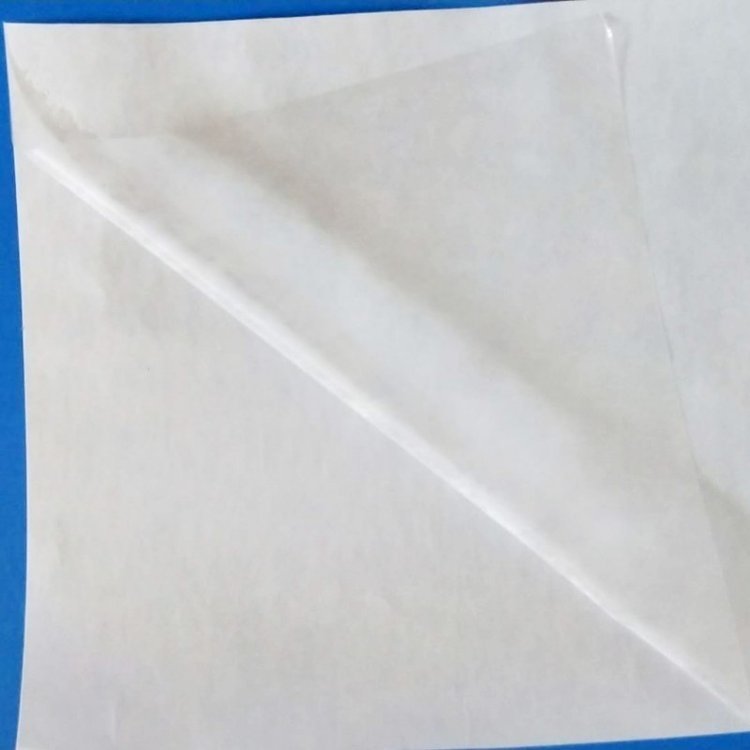

热熔胶膜是一种通过加热熔化后实现粘接的固态胶黏剂,其核心成分为聚烯烃(PO)类热塑性树脂。这类材料通过分子链设计,在高温下熔融流动,冷却后形成稳定粘接层。和永品牌采用的PO热熔胶膜厚度范围为0.05-0.3毫米,宽度达1380毫米,可覆盖大面积复合需求。其白色透明特性便于施工定位,同时通过添加阻燃剂与耐水解助剂,赋予材料耐高温、不渗胶、耐水洗等性能,适应汽车内饰的严苛环境。

二、应用场景与操作方式:

该胶膜主要用于汽车座椅面料与海绵、顶棚基材与饰面层、门板装饰板与骨架的复合。使用时需通过热压机将胶膜加热至熔融状态(通常120-150℃),随后与待粘接材料贴合,冷却后即可形成牢固结合。其透气性强特点可避免粘接层积聚水汽,减少霉变风险;耐水洗性能则确保座椅面料在清洁后仍保持粘接强度,延长使用寿命。操作中需注意控制加热温度与压力,避免胶膜过度流动导致渗胶。

三、技术亮点与实际表现:

相比传统水性胶或溶剂型胶黏剂,热熔胶膜无溶剂挥发问题,符合环保要求。其“耐高低温耐水性”优势体现在:在-40℃低温环境下仍保持柔韧性,避免脆裂;在80℃高温下不软化流淌,确保粘接稳定性;经50次以上水洗测试后,粘合强度下降率低于10%,远优于行业平均水平。此外,胶膜的透明性可减少对材料外观的影响,适用于浅色或透光内饰件的复合。

四、材料选择与定制支持:

PO热熔胶膜的分子结构决定了其兼具柔韧性与耐化学性,适合与聚酯纤维、PVC、皮革等汽车内饰常用材料复合。用户可根据具体需求选择厚度(0.05-0.3毫米)与宽度(1380毫米标准规格),或通过加工定制调整参数。其“支持加工定制”特性允许根据车型内饰的特殊形状裁切胶膜,减少材料浪费,提升施工效率。

全部评论 (0)