电驱动系统,作为新能源汽车的心脏,对汽车的整体性能——包括动力、经济性、舒适度、安全性以及使用寿命——都有着深远的影响。而在这其中,电机无疑是核心中的核心,其性能优劣直接决定了整车的性能表现。在当下产业化发展的背景下,追求低成本、小型化以及智能化成为了行业的主旋律。

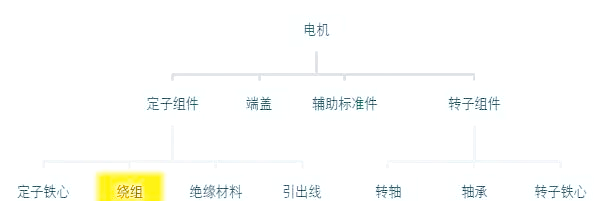

那么,什么是扁线电机呢?它又相较于传统的圆线电机有何不同呢?让我们一起来探寻答案。扁线电机,简而言之,就是其定子绕组所采用的导线形态发生了革新,由原先的多根细圆线转变为几根粗矩形导线,即我们常说的扁线。尽管扁线驱动电机的整机结构与圆线电机相似,都包含铝壳、前后轴承、定子总成、转子总成、温感器、旋变器以及EMC部件等核心组件,但扁线电机的这一关键改进,却为其带来了显著的性能提升。

0扁线电机优势

扁线电机相较于传统圆线电机,其核心优势在于体积更小、效率更高、导热性能更强、温升更低以及噪音更小。具体来说,在相同功率条件下,扁线电机由于导线形态的革新,使得其体积更加紧凑,用材更少,成本也相应降低。此外,其槽满率的提升也进一步增强了功率密度。

从理论上看,当圆线被扁线替代后,在空间不变的情况下,填充的铜量可以增加20-30%,这意味着电机的功率密度得到了显著提升。同时,这也为电机的小型化和轻量化带来了可能。

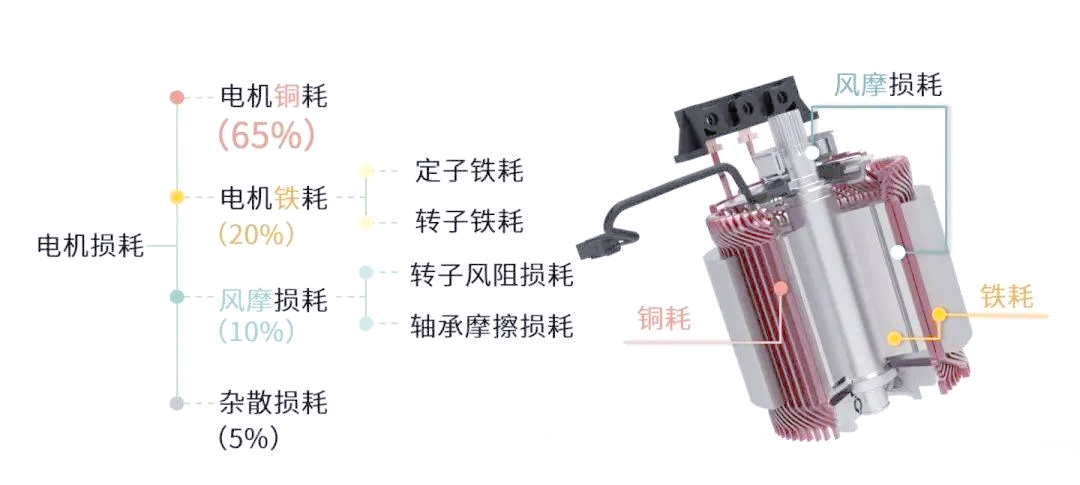

有学者经过研究指出,永磁电机的损耗主要由绕组铜耗、铁耗、风磨杂散以及磁钢涡流损耗等几部分组成。其中,绕组铜耗在总损耗中占据了50%以上的比例。而绕组电阻的大小又直接决定了铜耗的高低。通过减小绕组电阻,可以有效地降低铜耗,进而提升电机的效率和功率密度。

根据导线电阻公式R=p*I/S(其中p为电阻率,I为长度,S为横截面积),我们可以看出,在电阻率和长度保持不变的情况下,增加绕组横截面积是降低电阻的唯一途径,这实质上提升了槽满率。

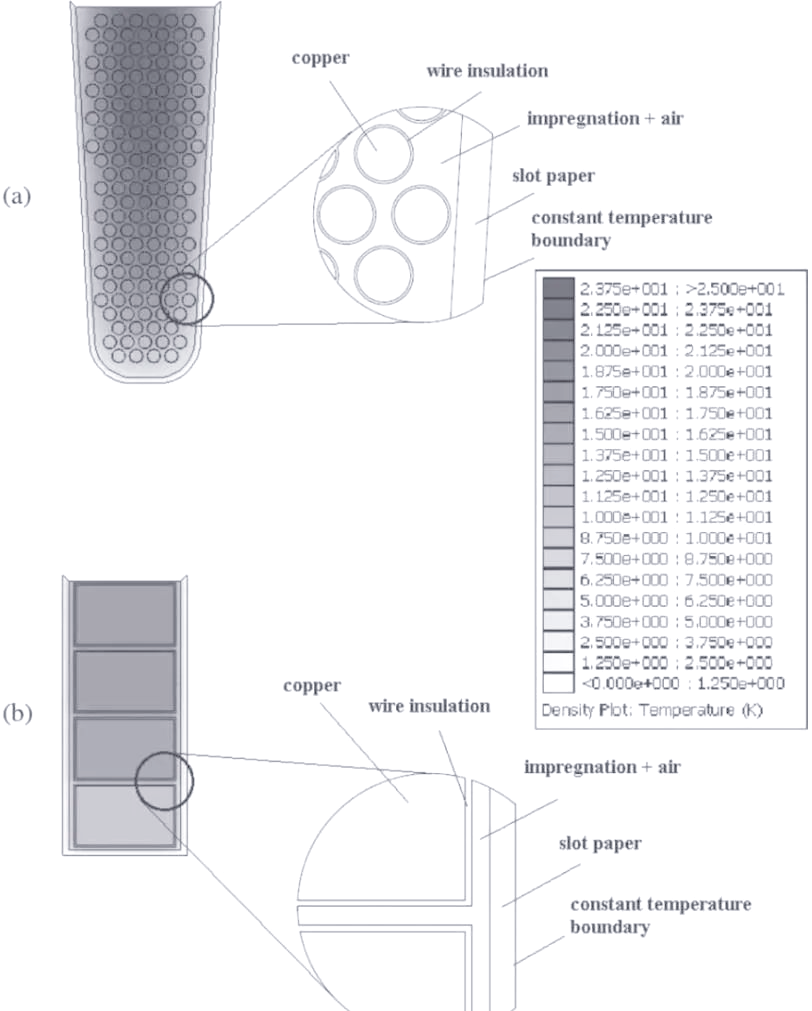

优点:卓越的温度性能

由于扁线电机内部更加紧凑,空隙减少,扁线与扁线之间的接触面积增大,从而提高了散热和热传导效率。同时,绕组与铁心槽之间的接触也更加紧密,进一步优化了热传导。电机对散热和温度极为敏感,因此这种散热性的提升直接带来了性能的提升。实验显示,相同设计的扁线电机绕组温升比圆线电机低10%。除此之外,与温度相关的其他性能也得到了显著改善。

优点:低噪音特性

扁线电机因其独特的结构设计,使得电枢具备更好的刚度,从而有效抑制了电枢噪音。此外,通过采用较小的槽口尺寸,可以降低齿槽力矩,进一步减少电机电磁噪音。

优点:端部设计更短

在传统圆线电机中,为了防止加工过程中损伤槽内铜线,需要留出较长的端部距离。然而,扁线电机通过其独特设计,从根本上解决了这一问题,使得端部设计更加简洁、高效。

圆线和扁线绕组截面对比

由于铜线都是硬线,因此在加工过程中无需预留端部,这使得端部设计更加简洁,不仅节省了铜材,还提高了生产效率。

接下来,我们探讨一下扁线电机所面临的挑战。尽管扁线电机具有诸多优点,但目前仍面临一些行业公认的难题,如损耗高、设计难度大、设备需求高以及扁线材料选择等。具体来说:

损耗高:扁线电机不可避免地会受到“趋肤效应”的影响。在导体中存在交流电或交变电磁场时,电流会倾向于集中在导体表面,导致电阻增加和损耗功率上升。这一现象在高频操作下的扁线电机中尤为明显,表现为交流铜耗的增加。此外,电磁设计因素如槽内磁密幅值和槽口高度,以及扁铜线的尺寸,都会影响这一效应的程度。

铜线选择难题:扁线电机对铜线的要求比圆线电机更为严格。铜线需要具备一定的弹性,以确保在弯折后能够恢复原状,同时其绝缘层也必须能够承受弯折和反弹带来的应力,防止损坏和缺口产生。对于发卡电机等高要求应用,铜线的质量更是至关重要。然而,传统扁线电机在绕制成型后可以通过包裹绝缘层进行处理,而发卡电机则无法做到这一点,这无疑增加了铜线选择的难度。幸运的是,日立金属已经针对普锐斯电机开发出专用的铜线材料,为解决这一问题提供了可能。

缺点:设备难题

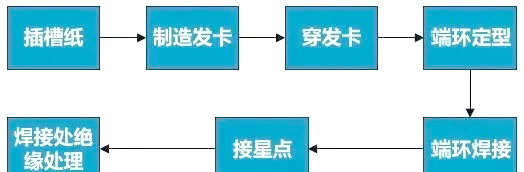

由于扁线绕组的制造工序极为复杂且对精度要求甚高,单纯依靠人工几乎无法实现大规模的生产。因此,必须借助专业的高端设备才能满足其大规模量产的需求,这也是扁线绕组得以广泛普及的关键前提。然而,当前国内在高端设备领域的供应商尚未成熟,无法完全满足市场需求。与此同时,国际市场上的主要扁线电机供应商,如日本、意大利和德国,虽然技术领先,但其设备价格异常高昂,进一步增加了扁线绕组国产化的难度。

发卡式扁线电机的制备工艺相对繁琐,这增加了其系列化设计的难度。特别是柔性设计,对电机设计师提出了极高的挑战。在尝试设计100kW电机时,设计师不仅需要扩展系列方案,覆盖80-120kW的区间,还需要考虑如何满足潜在需求并与其他企业设计形成差异。相比之下,圆线电机的设计则要简单得多,因为其铁芯和槽数基本保持一致,主要差异在于长度和线圈匝数,这使得系列化设计变得相对容易。然而,尽管面临这些挑战,扁线电机仍被视为未来的必然趋势。这背后有多重原因,其中之一是我国“十三五规划”中提出的新能源汽车驱动电机峰值功率密度需达到4kW/kg的产品级标准。

来源:科技部高新司《“新能源汽车”试点专项2017年度项目申报指南建议》

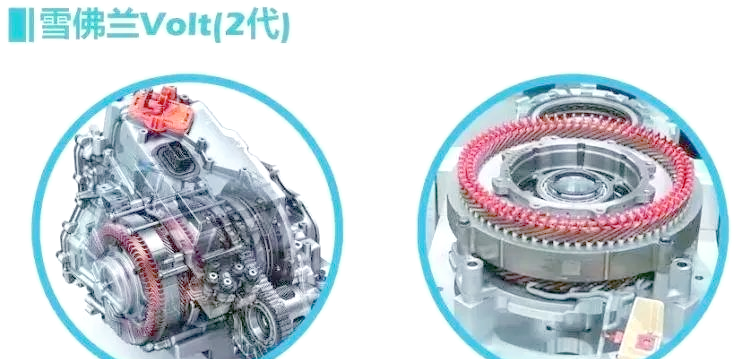

当前,行业内的产品级平均功率密度大约维持在2至3千瓦/千克的水平。这意味着,为了达到产品级标准,我们还需要至少提升30%的功率密度。扁线电机正是实现这一提升的关键技术之一。业界普遍认为,扁线电机具有巨大的潜力,这一点从国外知名车企的实践中可见一斑。例如,雪佛兰VOLT就已率先采用了发卡扁线电机技术。值得注意的是,雪佛兰当时的供应商雷米在2015年被汽车零部件行业的领军企业博格华纳收购,而博格华纳如今在电驱动技术领域处于领先地位。

此外,尼桑在2013年的电动车型中就已采用了日立生产的扁线电机,展现了其技术的前瞻性。而在2015年,丰田Prius 4也选用了日本电装提供的扁线电机,这一举措进一步推动了Prius插混在2017年上半年的销量飙升,全球销量近69万辆,稳居榜首。

0国内市场布局与潜力

除了雷米、日立、日本电装等知名企业,国内众多企业也在积极布局扁线电机市场。方正电机已计划在浙江丽水投资5亿元,建设年产100万台的新能源汽车驱动电机项目。同时,众多新势力企业也在加速进军该领域。

市场潜力方面,有业内专家预测,到2020年新能源乘用车销量达到160万辆时,国内扁线电机需求量将达到80万套,市场规模预计近30亿元。展望未来,2021至2022年间,扁线电机在新能源乘用车市场的渗透率有望提升至90%,届时需求量将激增至288万套,市场规模也将达到90亿元。在技术革新、行业趋势及政策推动的共同作用下,扁线电机无疑将成为新能源领域的新宠,蕴含着巨大的商业机遇。

全部评论 (0)