汽车方向机皮带是传动系统中的关键部件,通过同步带结构将发动机动力传递至转向助力泵,确保方向盘操作的精准性与稳定性。其核心功能在于维持转向系统的持续运转,避免因皮带打滑或断裂导致的转向失灵风险。与传统V带相比,同步带采用齿槽啮合设计,传动效率更高且噪音更低,尤其适用于高负荷、高频次的转向场景。

一、技术原理与核心参数:

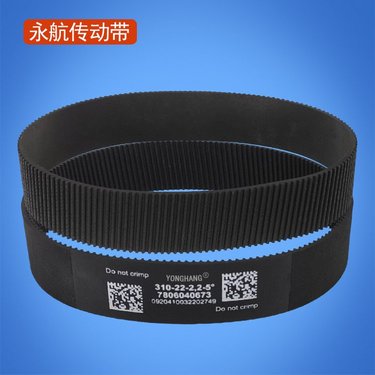

方向机皮带属于同步带类别,其工作原理依赖带体上的斜齿与带轮齿槽的精确咬合。以常见规格为例,齿数48、周长210/240mm的带体,通过橡胶材质与内部高强度纤维层的复合结构,实现抗拉伸与耐磨损的平衡。斜齿设计相比直齿可分散传动压力,减少局部磨损,延长使用寿命。非标准件属性意味着需根据车型转向系统的具体参数定制,确保齿距、宽度与带轮完全匹配。

二、适配场景与选型逻辑:

该类皮带覆盖乘用车与工业设备两大领域。在汽车场景中,适配奥迪、奔驰、宝马等车型的原厂转向系统,同时延伸至摩托车、矿山设备等需要转向助力的机械;工业领域则包括包装机械、输送机等需精准传动的设备。选型时需重点关注三点:一是周长与齿数需与原车带轮参数一致;二是材质需满足高温、油污等环境耐受性;三是负载能力需匹配发动机输出扭矩,避免长期过载导致皮带断裂。

三、使用维护与安全规范:

安装前需检查带轮齿槽是否磨损,避免新皮带因带轮缺陷提前失效;安装时需调整张紧力至厂家规定范围,过松易打滑,过紧会加速轴承磨损。日常检查可通过观察皮带侧面裂纹或测量周长变化判断老化程度,一般建议每6万公里或3年更换一次。需注意,橡胶材质易受温度影响,北方冬季需预防冷启动时的脆裂风险,南方潮湿环境则需防范霉变导致的强度下降。

四、技术迭代与行业趋势:

当前方向机皮带正从单一传动功能向集成化发展,例如部分高端车型采用附带传感器的智能皮带,可实时监测张力与磨损状态。材料方面,氢化丁腈橡胶(HNBR)逐渐替代传统氯丁橡胶,在耐高温、抗臭氧性能上表现更优。定制化生产成为主流,通过3D建模技术可快速生成非标带体的数字模型,缩短研发周期并降低试错成本。

全部评论 (0)