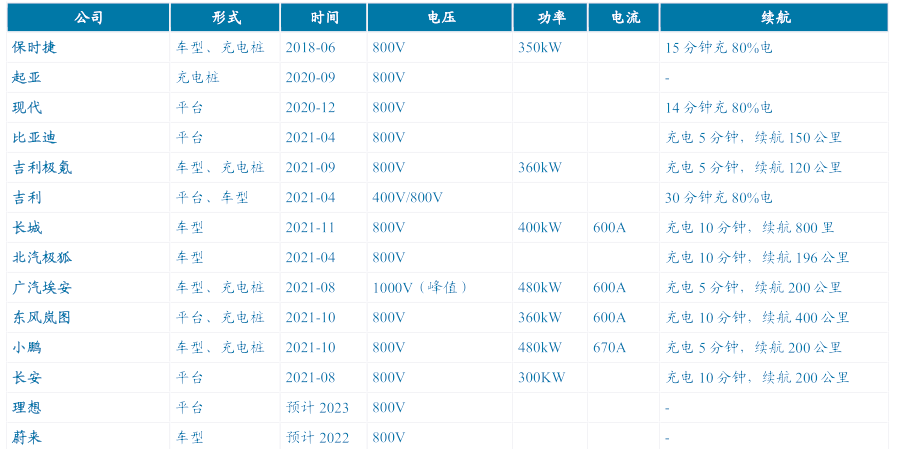

即将到来的2022年,有望成为800V高压快充技术的突破之年。众多汽车制造商纷纷抢滩这一前沿技术,包括小鹏汽车、广汽埃安、比亚迪e平台、吉利极氪、理想汽车以及北汽极狐等。这一技术的逐步应用,预示着电动汽车续航与充电焦虑问题有望得到更加有效的解决。

相较于传统的燃油车,电动汽车的动力源完全不同,其电压平台也相应地更高。纯电车型主要依赖电机和电池提供动力,因此需要更高的输入/输出功率,车内电压平台自然也高于燃油车。目前,纯电乘用车的电压通常介于200-400V之间。

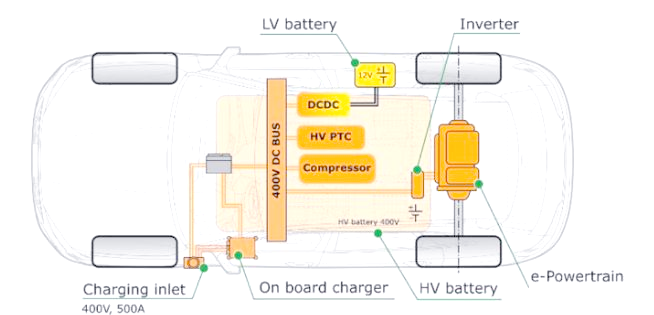

400V高压系统涵盖了电池、电机、电控、充电机(OBC)、高低压转换器(DC/DC)、高压控制盒(PDU)、连接器及线束,以及电机/电池热管理相关零部件。

从功能上分析,这些部件各自扮演着至关重要的角色:电池作为供电单元,为整车电器提供电力;PDU则负责保护电池和电路,确保安全;驱动电机及控制器将电能高效转化为机械能,驱动车辆行驶;DC/DC转换器将高低压进行转化,满足车内低电压器件的用电需求;而OBC则将充电桩的交流电转换为直流电,通过分线盒为电池充电。

400V电子电器架构概览

纯电乘用车的400V电子电器架构,涵盖了电池、电机、电控等核心部件,以及充电机、高低压转换器、高压控制盒等关键组件。这一架构不仅支撑着车辆的驱动与供电需求,更在安全性、效率性及便捷性方面发挥着至关重要的作用。

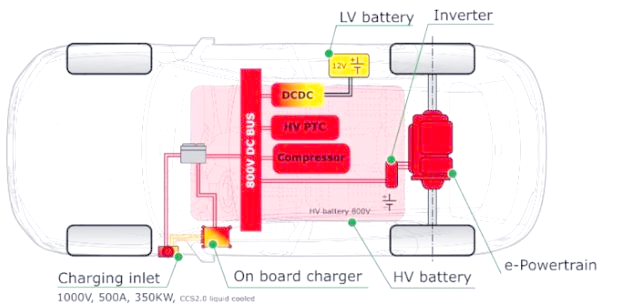

800V电子电器架构

随着800V高压平台车型的推出,国内汽车制造商纷纷开始探索并跟进这一技术。保时捷Taycan作为首款采用800V高压平台的量产车,其最大充电功率高达350KW,使得动力电池能在短短23分钟内从5%充至80%,提供约300公里的续航能力。值得一提的是,在相同功率条件下,电压从400V提升至800V后,工作电流会减少一半,从而降低了线束的体积和功率损耗。目前,国内多家车企都在积极研发并有望在2022年实现800V高压平台架构的量产。

800V方案成为缓解续航与充电焦虑的重要途径。

在新能源汽车的普及过程中,续航里程和充电速度一直是最为突出的两大难题。相较于燃油车,多数新能源汽车的续航里程较短,难以满足城际间长距离行驶的需求。同时,现有的充电技术往往需要消费者等待40分钟甚至更久才能充满电池,而燃油车的加油过程仅需5分钟,补能效率明显较低。

为了解决这些问题,车企们提出了多种方案,其中提升带电量和补能效率被视为关键。然而,提升带电量虽然能在一定程度上缓解续航问题,但也会面临边际成本递增和整车重量增加的挑战。特斯拉Model 3高性能版等纯电车型通过增加电池带电量实现了高续航,但这也带来了购车成本和整车功耗的增加。

另一方面,提高补能效率也被视为迫切需要。目前,主流的解决方案包括换电和大功率快充。换电模式能够缩短充电时间,提高补能效率,但推广过程中面临着电池规格不统换电体系自建成本高等问题。而大功率快充技术则能够在一定程度上提高充电速度,降低消费者的等待时间,但其安全性、电池寿命等问题也备受关注。

在这样的背景下,800V方案逐渐崭露头角。通过采用800V高压平台技术,不仅能够显著提高充电速度,缩短充电时间,还能降低线束体积和功率损耗,从而在提升补能效率的同时,也降低了消费者的使用成本。因此,800V方案被视为未来新能源汽车技术发展的重要方向之一。

根据功率、电压、电流关系公式𝑄 = 𝑈𝐼,当其他条件保持不变时,充电电压或电流的任何提高都能有效提升充电效率。特斯拉和极氪是大电流超充的佼佼者,其中特斯拉V3超充桩在400V电压下能达到250kW的峰值充电功率,仅需15分钟就能为Model 3补充约250公里续航所需的电量。

然而,高电流推广也面临不小的挑战。根据焦耳定律Q= IIR*t,大电流快充会导致充电过程中产生大量热量,这对充电桩的线束和散热技术都提出了更高的要求。特斯拉V3超充桩峰值工作电流超过600A,因此需要更粗的线束和更先进的散热技术来应对。

相比之下,高电压(800V)低电流充电方案则显得更为高效。采用800V架构的电动车,其充电时间能减少一半。保时捷Taycan和最新发布的小鹏G9都采用了这一技术,实现了快速充电和长距离续航的目标。

800V架构赋予了整车更高的效率。相较于400V平台,800V电压平台在工作时所需电流更小,这不仅节省了线束的体积,还降低了电路内阻的损耗,从而提升了功率密度和能量使用效率。在功率保持不变的前提下,800V平台的推出预计将使续航里程增加10%,同时充电速度提升一倍以上。当然,要实现这一技术的普及,还需要充电桩功率与电池充电倍率的同步提升。

在800V电压平台下,整车的高压系统部件都需要进行升级。尽管400V与800V电压下的整车系统架构基本相似,但为了适应更高的电压,可能需要在车端增加额外的DC/DC转换器。此外,高压电气系统中的许多部件,如动力电池系统、动力系统(包括电机和电机控制器)、电源系统(如DC/DC、OBC、PDU),以及车内的空调压缩机和加热系统等,都需要提升其耐压等级。这些部件在升级过程中,所采用的线缆、连接器、继电器、保险丝、电容、电阻、电感及功率半导体等元器件的耐压等级也需相应提升至800V及以上。

随着800V趋势的不断发展,快充电池的需求也将进一步加速。

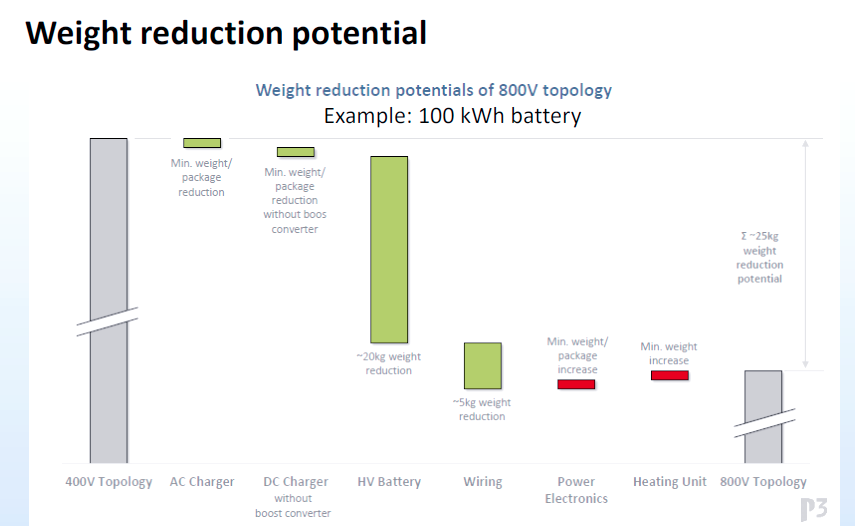

在400V电压平台下,现有的E/E电气架构难以实现超过500A的快充电流,即难以突破200kW的快充限制。然而,一旦升级至800V电压平台,200kW的快充电流可显著减少至250A,预示着快充功率有望提升至350kW。此外,据Future eDrive-Technologies的估算,在800V电压平台下,100kwh电池的重量有望减轻25kg,减重效果相当显著。

在800V电压平台逐渐成为新趋势的背景下,快充功能对于纯电动车而言显得愈发重要。为了应对电压的提升,可以通过增加电池串联数量来解决,但更大的挑战在于电池必须能够承受大功率充电(如2C以上)同时保持其寿命,以及解决大功率充电下的散热问题。

车载电源行业有望从这一升级中获益匪浅,尤其是DC/DC升压产品和SiC技术的应用。由于动力电池电压已提升至800V,原有的OBC、DC/DC及PDU等电源产品均需升级以适应新平台。SiC器件凭借其卓越性能,也将开始大规模应用。此外,直流快充桩需从400V输出电压等级升级至800V,以适应动力电池的新电压。这将催生一个额外的升压产品市场,其功率需求和价值量相较于传统DC/DC产品将显著提升,从而为电源企业带来新的增长点。

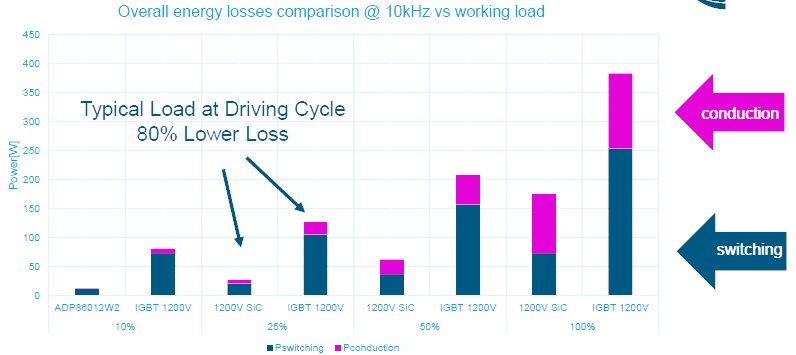

同时,电机控制器在800V平台下也将因SiC的应用而价值量大增。据ST测试数据显示,SiC器件在常用负载下的损耗显著低于IGBT,达到80%的降低。这意味着在800V电压平台下,SiC器件将展现出显著优势,并有望迅速推广。虽然目前SiC MOSFET单管器件的价格仍是Si IGBT的3-5倍,但作为电机控制器中的核心器件,其价格提升将直接带动电机控制器价值量的上升。

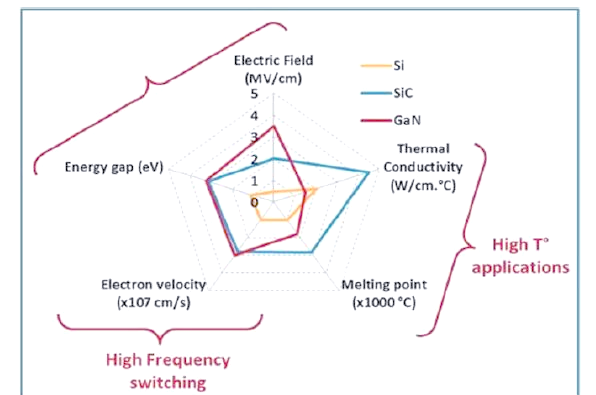

在新能源汽车电机控制器中,电力转换的关键在于对IGBT开关的控制。然而,由于材料本身的限制,IGBT在超过200℃的环境下工作会面临挑战。为了满足高功率密度电机控制器对电力转换效率和更高工作温度的需求,我们需要更高性能的功率器件,它们必须具备如低导通损耗、耐高温以及出色的导热能力等特点。幸运的是,采用碳化硅(SiC)单晶材料制成的功率器件,凭借其高频率、高效率和紧凑的尺寸优势(相较于IGBT功率器件,体积可减小70%-80%),已成功在特斯拉Model 3车型上得到应用,为解决这一问题提供了新的方案。

SiC单晶材料功率器件的显著优势

据ST意法半导体资料显示,SiC器件相较于传统的硅基IGBT,其体积更为紧凑。在400V的电压平台上,SiC器件能实现2至4%的效率提升,而在750V的电压平台下,这一提升幅度更是可扩大至5%至8%。

全部评论 (0)