转向器的结构型式因转向传动副的不同而异,其中常见的包括齿轮齿条式、循环球式以及蜗杆曲柄指销式等。接下来,我们将逐一介绍这些转向器结构型式及其相关内容。

一、转向器结构型式概览

转向器的结构型式多种多样,主要取决于转向传动副的差异。齿轮齿条式、循环球式以及蜗杆曲柄指销式等都是常见的转向器结构型式。接下来,我们将逐一深入探讨这些不同的结构型式及其各自的特点和适用场景。

一、转向器结构型式的选择

转向器的结构型式选择,需综合考虑汽车类型、前轴负荷、使用条件等多方面因素。同时,还要评估效率特性、角传动比变化特性等对使用条件的适应性,以及转向器的其他性能。

二、齿轮齿条式转向器的特点与应用

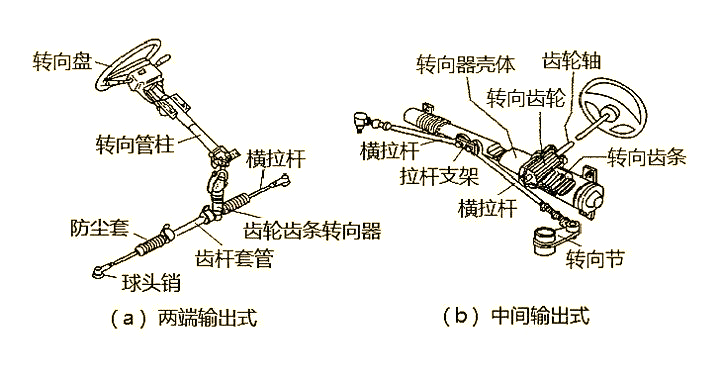

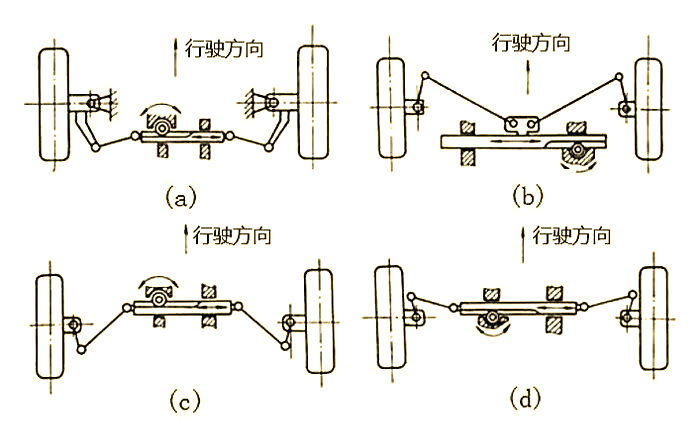

齿轮齿条式转向器以其简单的结构和方便的布置而闻名。其传动副为齿轮与齿条,适用于微型汽车和轿车。然而,由于其转向传动比通常较小(一般不大于15),且齿条磨损不均匀,因此在实际应用中需注意其使用条件。机构、布置简图及工作原理如图1~图3所示。

图

一、转向器结构型式的选择

转向器的结构型式选择至关重要,它直接影响到汽车的性能和操控性。在考虑转向器的结构时,必须综合考虑汽车的类型、前轴负荷以及使用条件等多重因素。同时,还需要评估转向器的效率特性、角传动比变化特性等对使用条件的适应性,以确保所选结构能够满足实际需求。

二、齿轮齿条式转向器的特点与应用

齿轮齿条式转向器以其结构简单和布置便捷而受到青睐。其传动副由齿轮和齿条组成,非常适合用于微型汽车和轿车。但需注意的是,由于齿轮齿条式转向器的转向传动比通常较小(一般不超过15),且齿条磨损可能不均匀,因此在具体应用中需根据实际情况选择合适的条件。其机构、布置简图及工作原理如图1至图3所示。

一、齿轮齿条式转向器的结构

齿轮齿条式转向器以其简洁而高效的构造著称。其核心传动部分由齿轮和齿条相互啮合而成,这种设计不仅使得转向操作更为轻便,同时也确保了转向的精准度。此外,齿轮齿条式转向器的布置也相当灵活,能够适应不同的汽车设计需求。其结构特点和工作原理如图1至图3所示,使得它成为微型汽车和轿车中的理想选择。然而,需要注意的是,由于齿轮齿条式转向器的转向传动比相对较小,且齿条磨损可能存在不均匀性,因此在具体应用时,需根据实际情况精心选择使用条件。

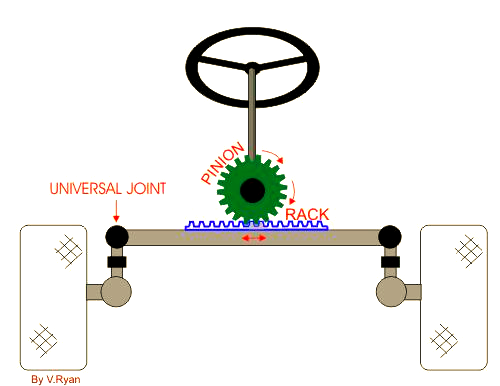

图3展示了齿轮齿条式转向器的工作原理。其主动件为一斜齿圆柱小齿轮,该齿轮与装在外壳中的齿条相啮合,而外壳则稳固地固定在车身或车架上。齿条则通过两个球接头与左右横拉杆相连结,横拉杆再经由球头销与梯形臂相接。值得一提的是,齿轮齿条式转向器的传动效率相当可观,正效率可高达70%~80%。

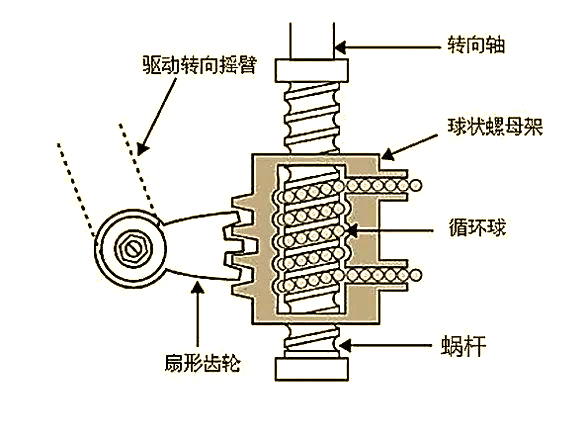

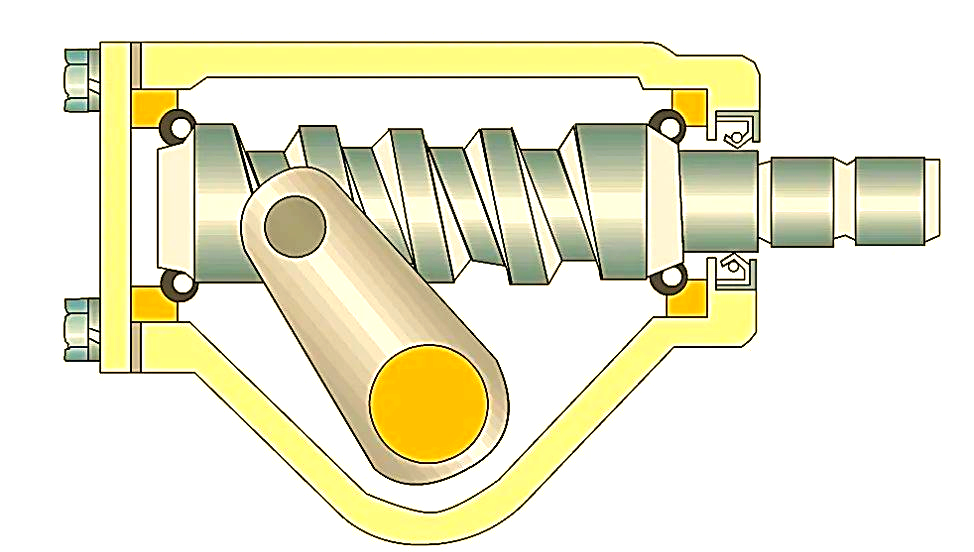

三、循环球式转向器

循环球式转向器包含两种主要结构型式:循环球-齿条齿扇式和循环球-曲柄销式。其中,循环球-齿条齿扇式更为普遍,它涵盖了两个传动副,即螺杆、钢球和螺母的传动副,以及螺母上的齿条与摇臂轴上的齿扇的传动副。这样的设计使得转向器能够高效地传递扭矩,并具有较高的传动效率。

图

接下来,我们将深入了解循环球式转向器的具体结构。通过观察相关图表,我们可以更清晰地看到其各个部件的布局和连接方式。

4循环球-齿条齿扇式转向器

循环球式转向器的工作原理可简要描述如下:当驾驶员转动转向盘时,这一动作会带动转向轴及转向螺杆进行旋转。在此过程中,钢球将作为力的传递媒介,将旋转力从转向螺杆传至转向螺母。由于转向螺母只能沿轴向移动而无法旋转,因此它会驱使齿扇轴进行转动。同时,钢球会在钢球导管与滚道通道内循环滚动,确保力的顺畅传递。随后,螺母上的齿条会带动齿扇及轴进行转动,进而促使转向摇臂摆动。这一系列动作会通过其他转向传动装置的协同作用,最终实现车轮的偏转,完成车辆的转向动作。

若将齿条的齿顶面设计成鼓形弧面,并相应调整齿扇上每个齿的节圆半径,使得中间齿节圆半径较小,而两端齿节圆半径较大,便可得到一种变传动比的转向器。这种设计能够根据车辆行驶状态和路况需求,动态调整传动比,提高驾驶的灵活性和舒适性。

循环球式转向器在经常行驶于复杂路况的越野车以及中大型商用车中得到了广泛应用,其安全耐用性相较于齿轮齿条式转向器更为出色。

四、蜗杆曲柄指销式转向器

蜗杆曲柄指销式转向器,其工作原理在于蜗杆作为主动部件,通过曲柄销这一从动部件来实现转向功能。这种转向器结构紧凑,且能够传递较大的扭矩,因此在一些需要大角度转向的场合中得到了广泛的应用。

图

四、蜗杆曲柄指销式转向器

工作原理详解:该转向器中,蜗杆设计有梯形螺纹,而手指状的锥形指销则通过轴承被支承在曲柄上,且曲柄与转向摇臂轴是连为一体的。当进行转向操作时,转向盘会带动蜗杆旋转,同时,嵌在蜗杆螺旋槽中的锥形指销会一边进行自转,一边围绕转向摇臂轴做圆弧运动。这样的设计便能够带动曲柄和转向垂臂产生摆动,进而通过转向传动机构使转向轮发生偏转。此类转向器常被用于需要承受较大转向力的载货汽车上。

五、变传动比转向器

通过采用可变传动比的转向器,可以灵活地平衡转向的轻便性与灵敏度。实际上,前面介绍的几种转向器都可以被设计成变传动比转向器,以满足不同的转向需求。

1、循环球式变传动比转向器的设计,主要采用齿条齿扇式结构。其角传动比i的表达式为:i=2πr/t,其中r代表齿扇半径,t为螺杆或螺母的螺距。由于t在结构上保持不变,因此要实现角传动比的可变性,关键在于使r成为可变参数。

这意味着,当转向摇臂轴偏离中间位置后,其转角的变化应能够引起齿扇与齿条啮合的工作半径的相应调整。这种能够随摇臂轴转角变化而改变啮合半径的齿扇,被称为变速齿扇,它是变速齿轮系统的重要组成部分。

在计算齿条的滚动节线时,我们会利用啮合原理,即“齿轮节线在节点处滚过的弧长与齿条节线在该处的移动弧长相等”。这一原理确保了转向器在变传动比状态下的顺畅运行。

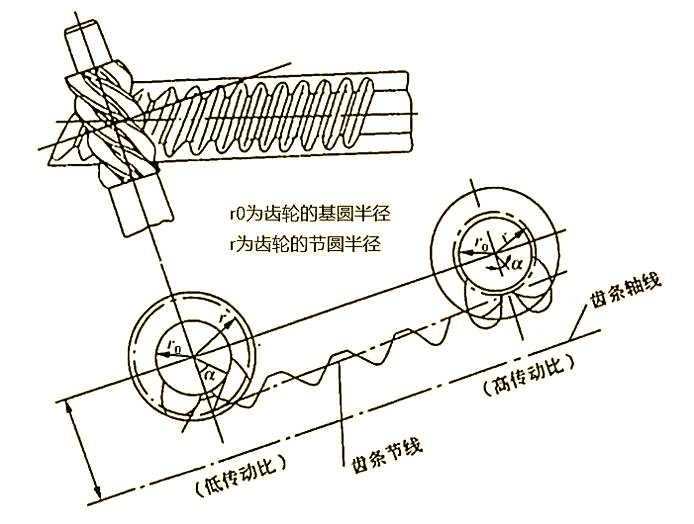

2、齿轮齿条式变传动比转向器的设计原理。根据圆柱齿轮与齿轮齿条的传动几何关系,相互啮合的齿轮基节必须相等。基节tj的计算公式为:tj=πmcosα,其中m代表模数,α则是齿轮的分度圆压力角或齿条的节线压力角。

为了实现变传动比,我们设计了一个标准齿形的圆柱螺旋小齿轮,与一个具有变模数和变压力角的齿条相啮合。关键在于保持齿条各齿的模数与压力角余弦的乘积为常数,即满足啮合条件:m’cosα’=mcosα=常数。这里,m’和α’分别代表齿条某齿的节线模数和节线压力角,而m和α则是齿轮的模数和分度圆压力角。

当齿条的模数随齿轮转角增大而减小,其压力角亦会相应减小,同时满足上述关系式。此外,齿轮与齿条啮合时,啮合线必须与齿轮基圆相切并垂直于齿条齿廓线,因此齿轮的啮合角与齿条的压力角必须相等。

若采用变模数、变压力角的齿条,且其压力角从中间向两侧逐渐减小(如图6所示),则小齿轮与这种齿条啮合时,节圆半径会随着齿条压力角的减小而减小,进而导致转向系的角传动比增大。

图

(请在此处插入相关图表或图片,以更直观地展示设计原理和传动比变化情况。)在转向器的设计中,我们采用了变模数、变压力角的齿条,其压力角从中间向两侧逐渐减小。这种设计使得小齿轮与齿条啮合时,节圆半径随压力角的减小而减小,从而实现了转向系角传动比的增大。

6. 齿轮齿条变传动比原理

在转向器的设计中,我们运用了齿轮齿条的变传动比原理。通过采用变模数、变压力角的齿条,使得压力角从中间向两侧逐渐减小。这样,当小齿轮与齿条啮合时,节圆半径会随着压力角的减小而相应减小,进而实现了转向系角传动比的增大。这一设计原理的创新应用,有效提升了转向系统的性能和效率。

全部评论 (0)