汽车配件作为车辆运行的核心组成部分,其材料与工艺直接影响车辆性能与安全性。随着汽车工业向轻量化、高性能方向发展,传统金属材料逐渐被新型复合材料替代。碳纤维传动轴作为典型代表,凭借其高强度、耐高温、抗腐蚀等特性,成为汽车配件领域的技术突破点。

碳纤维传动轴的核心优势源于其材料特性与制造工艺。其强度达到钢的5倍,但重量仅为金属材质的1/3,这种轻量化设计可显著降低车辆能耗,提升加速性能。同时,碳纤维材料具备耐高温特性,可在发动机舱高温环境下长期稳定工作,避免因热膨胀导致的传动效率下降。此外,其抗冲击、抗腐蚀、防潮防湿的特性,使其能适应恶劣路况与复杂气候条件,延长配件使用寿命。低热膨胀系数与抗辐射性能则进一步保障了传动轴在极端环境下的尺寸稳定性,减少因热胀冷缩或辐射影响导致的机械故障。

从制造工艺来看,碳纤维传动轴采用模压成型技术,通过高温高压使碳纤维与树脂基体充分融合,形成均匀致密的结构。这种工艺不仅提升了材料的力学性能,还实现了复杂形状的精准制造,满足不同车型的定制化需求。例如,定制加工服务可根据车辆参数调整传动轴长度、直径或连接方式,确保与原车动力系统的完美匹配。相比传统金属传动轴,碳纤维传动轴的维护成本更低,其抗腐蚀特性减少了因锈蚀导致的更换频率,而防潮防湿性能则避免了潮湿环境对传动效率的影响。

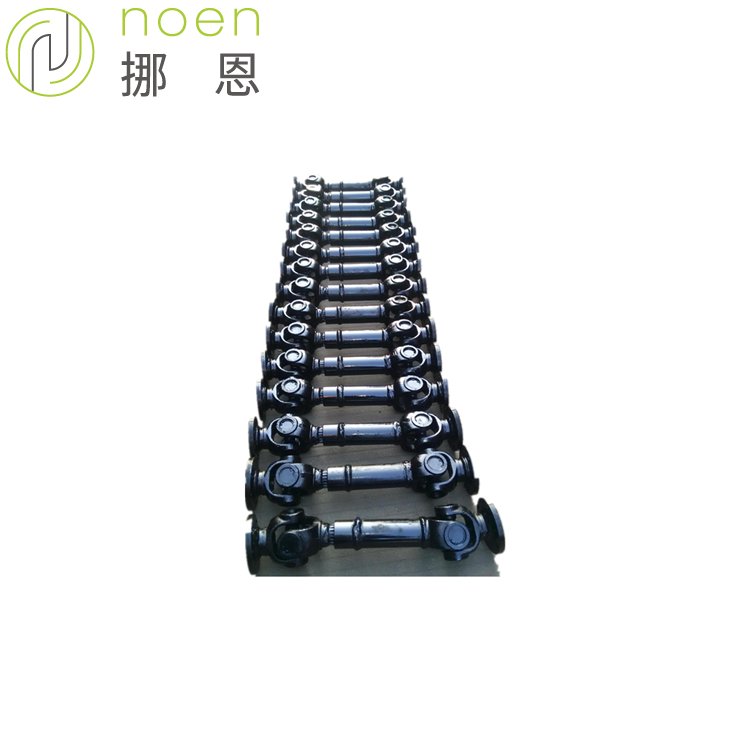

🛒 挪恩定制碳纤维传动轴 汽车配件高强度耐高温

在汽车行业轻量化趋势下,碳纤维传动轴的应用场景正从高端性能车向家用车型扩展。其低热膨胀系数特性尤其适用于需要高精度传动控制的混合动力与纯电动车型,可减少因温度变化导致的电机与传动系统匹配误差。同时,抗辐射性能使其在特殊环境(如高海拔、强紫外线地区)中表现更稳定,为汽车配件的可靠性提供了新的技术路径。

全部评论 (0)