道依茨2012工程机械发动机是重型设备中常见的动力核心,其配件的可靠性与适配性直接影响设备运行效率。喷油嘴与尿素喷嘴作为燃油供给与尾气处理的关键部件,通过精密控制燃料喷射与反应过程,共同保障发动机的动力输出与环保性能。以下从技术原理、使用方式及实际表现三个维度展开科普。

一、技术原理与核心组成

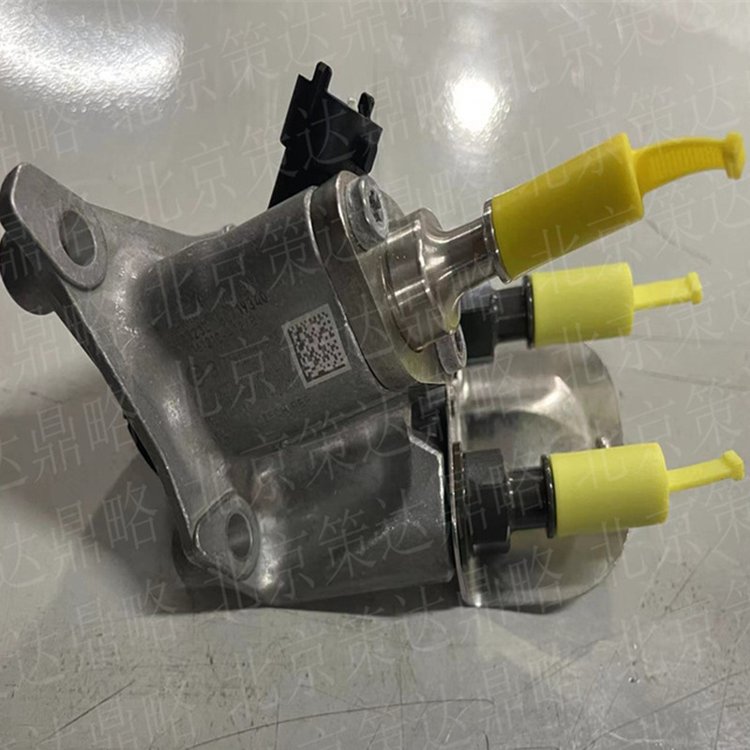

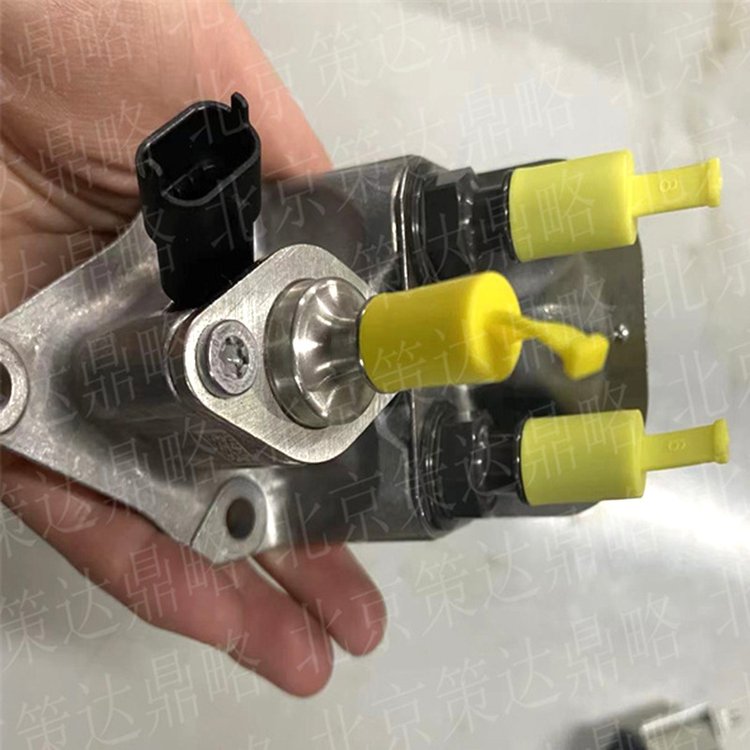

喷油嘴是燃油喷射系统的终端执行器,其核心功能是将高压燃油以雾化形式喷入燃烧室,确保燃料与空气充分混合。其内部结构包含针阀、喷孔与电磁阀:电磁阀接收ECU(电子控制单元)信号后,驱动针阀开启,燃油经精密加工的喷孔形成锥形雾束,喷孔直径通常在0.1-0.3毫米之间,直接影响雾化效果与燃烧效率。

尿素喷嘴则服务于尾气后处理系统,通过向排气管喷射尿素溶液(AdBlue),与氮氧化物(NOx)发生化学反应生成氮气与水。其喷孔设计需兼顾耐高温(可达600℃以上)与抗腐蚀性,部分型号采用316L不锈钢或陶瓷涂层,以适应长期暴露于高温尾气的环境。

二、使用方式与适配场景

喷油嘴的安装需严格匹配发动机型号与燃油压力参数。例如,道依茨2012发动机的燃油系统压力可达2500bar,喷油嘴需通过高压共轨技术实现多次喷射,以优化燃烧过程。操作中需避免使用劣质燃油,防止喷孔堵塞或针阀卡滞;定期更换燃油滤清器(建议每500小时)可延长喷油嘴寿命。

尿素喷嘴的维护重点在于尿素溶液质量与喷射频率控制。劣质尿素易导致结晶堵塞喷孔,而喷射量过多或过少均会影响尾气处理效率。建议使用符合ISO 22241标准的尿素溶液,并每2000小时检查喷嘴雾化状态,必要时进行超声波清洗或更换。

三、技术亮点与实际表现

相比早期机械式喷油嘴,现代电控喷油嘴通过ECU实时调整喷射时刻与喷油量,可降低燃油消耗率5%-10%,同时减少颗粒物排放。尿素喷嘴的精准喷射技术则使NOx排放符合国四及以上标准,部分型号通过多孔喷射设计(如4-6孔)提升反应均匀性,避免局部氨逃逸。

在耐用性方面,原厂配件通过材料升级(如采用高强度合金钢)与表面处理工艺(如激光熔覆),将喷油嘴寿命延长至8000-10000小时,尿素喷嘴则可达12000小时以上。此外,模块化设计使得配件更换更便捷,例如喷油嘴与高压油管采用快速接头连接,维修时间可缩短30%。

全部评论 (0)