在汽车零部件与电子产品的生产、运输及存储环节中,包装袋不仅是保护产品的第一道屏障,更是确保其性能稳定的关键工具。塑料包装袋凭借透明可视、防潮防尘、轻便灵活等特性,成为这一领域的主流选择。其核心功能在于通过物理隔离减少外界环境对产品的干扰,同时通过定制化设计适配不同形状、尺寸的零部件,提升包装效率与安全性。

一、材料特性与工艺解析:

塑料包装袋的主要材料为聚乙烯(PE),这是一种热塑性树脂,具有化学稳定性高、耐酸碱腐蚀、无毒无味等特性。根据工艺不同,聚乙烯可分为低密度聚乙烯(LDPE)和高密度聚乙烯(HDPE),前者柔软透明,后者强度更高。生产中采用“吹膜”工艺,将熔融的聚乙烯通过环形模头吹胀成薄膜,再经冷却、切割、封边等步骤制成包装袋。这种工艺生产的袋子厚度均匀、密封性好,且100%使用新料可避免杂质混入,确保包装袋的纯净度与耐用性。

二、定制化设计:适配多元需求:

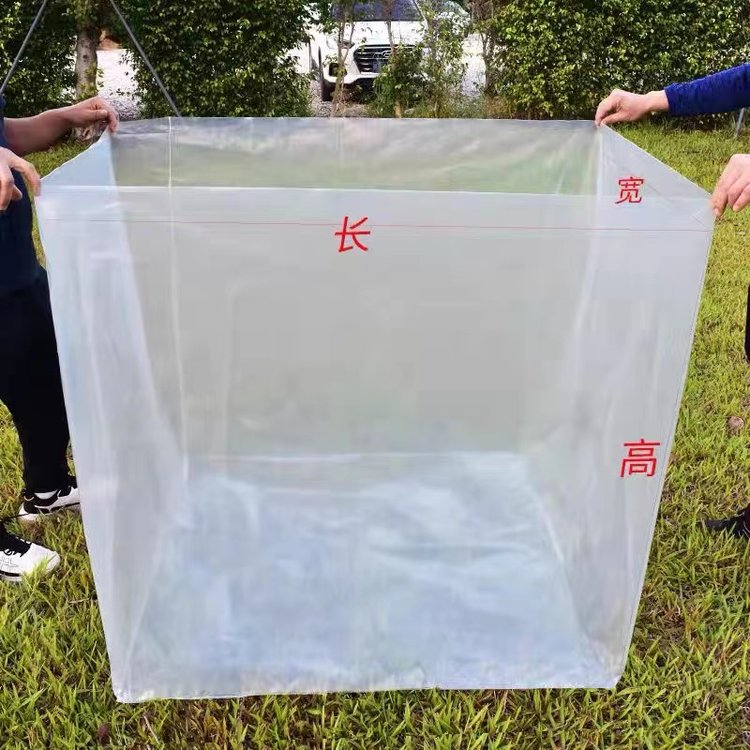

汽车零部件与电子产品种类繁多,从精密的传感器到大型的发动机部件,对包装袋的尺寸、形状、承重能力均有不同要求。定制化服务通过调整袋子的长度、宽度、厚度,以及增加方底、四方底等结构,实现与产品的精准贴合。例如,方底袋可通过底部展开设计提升稳定性,适合堆放重型零件;四方袋则通过四面封边增强密封性,防止细小颗粒进入。此外,支持加印LOGO或标识的功能,可帮助企业统一包装形象,提升品牌辨识度。

三、使用场景与优势分析:

在汽车零部件领域,塑料包装袋主要用于保护金属件免受氧化、防止塑料件变形,以及隔离电子元件与潮湿环境。例如,发动机活塞、连杆等金属部件在运输中易因摩擦或碰撞产生划痕,透明包装袋可直观展示产品状态,同时通过防潮层减少锈蚀风险;对于电路板、传感器等精密电子元件,包装袋的静电防护设计(如添加抗静电剂)可避免静电放电导致的性能损坏。与纸箱或木箱相比,塑料包装袋重量更轻、占用空间更小,可降低30%以上的物流成本。

四、生产能力与质量控制:

现代化生产线采用全自动电脑控制设备,从原料投放到成品出库全程数字化管理,日产量可达10万只以上,满足大规模订单需求。生产过程中,温度、压力、速度等参数由系统实时监控,确保每一批次包装袋的厚度、拉伸强度、密封性等指标符合标准。例如,拉伸强度测试可验证袋子在装载重物时的抗撕裂能力,密封性测试则通过充气或浸水检查是否有漏气或渗水现象。这些严格的质量控制措施,为汽车零部件与电子产品的长期存储提供了可靠保障。

全部评论 (0)