深沟球轴承是机械传动系统中常见的标准化部件,其核心功能是通过滚动摩擦替代滑动摩擦,降低能量损耗并提升运转效率。在汽车领域,这类轴承被广泛应用于车轮、变速箱、发电机等高速旋转部件,其性能直接影响车辆的操控稳定性与噪音水平。随着汽车改装文化的兴起,针对特定场景优化的深沟球轴承逐渐成为提升车辆性能的关键配件。

一、技术原理与结构设计:

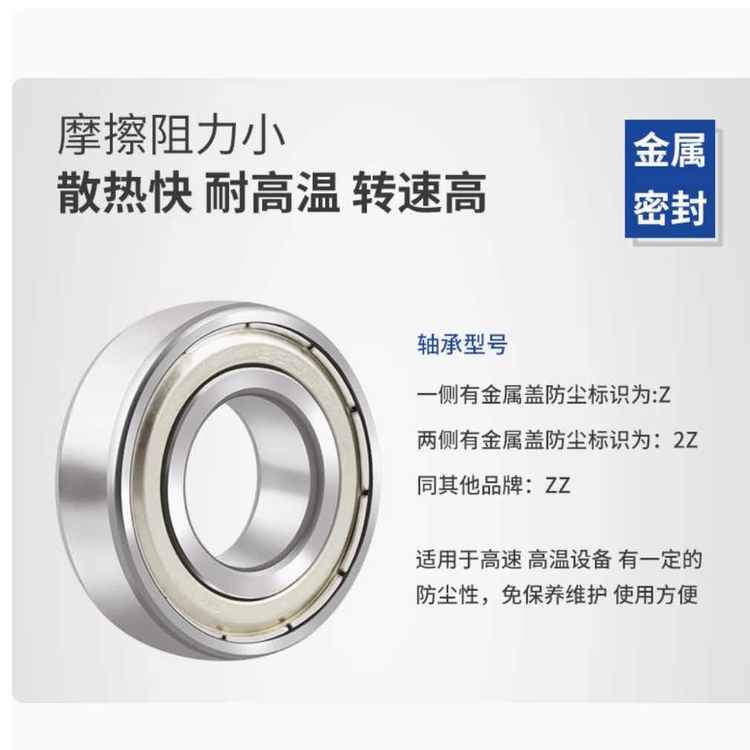

深沟球轴承由内圈、外圈、钢球和保持架四部分构成,其“深沟”设计使钢球与滚道的接触角度增大,从而提升轴向承载能力。这种结构在高速旋转时能形成稳定的油膜润滑层,减少金属直接接触产生的摩擦热。相比普通轴承,其沟道曲率半径经过精密计算,既能保证钢球运转顺畅,又能抑制高速离心变形,这是实现“静音”效果的技术基础。

二、汽车改装场景应用:

在性能改装中,原厂轴承常因转速限制或密封设计不足出现温升过高、噪音增大等问题。改装用深沟球轴承通过三项技术改进提升表现:首先采用高碳铬轴承钢(GCr15)提升硬度与耐磨性,可承受更高转速;其次优化密封结构,采用双唇橡胶密封圈防止灰尘侵入,延长使用寿命;最后通过精密研磨工艺将游隙控制在0.01-0.03mm范围内,减少高速运转时的振动。这些特性使其在涡轮增压发动机、大功率电机等场景中表现突出。

三、选型与使用注意事项:

选择时需重点关注三个参数:内径尺寸需与轴径严格匹配(误差不超过±0.01mm),额定转速需高于设备最大转速的1.2倍,防护等级需适应使用环境(如IP65可防尘防水)。安装时禁止直接敲击内圈或外圈,应使用专用压装工具;运行初期需控制负载在额定值的60%以内,经过50小时磨合期后再逐步加载。定期检查密封圈完整性,发现漏油或异常噪音应及时更换。

四、技术优势与性能对比:

与传统滑动轴承相比,深沟球轴承的启动摩擦系数降低60%,能量损耗减少45%。在10000rpm高速工况下,其温升比普通轴承低15-20℃,噪音值降低8-12分贝。通过优化钢球表面粗糙度(Ra≤0.05μm)和保持架材料(改性尼龙),进一步提升了高速稳定性。这些技术改进使其在新能源汽车电机、电动助力转向系统等新兴领域得到广泛应用。

全部评论 (0)