新能源汽车压缩机线束是连接压缩机与车辆电源、控制系统的关键部件,负责传输高压电力与控制信号,确保制冷系统稳定运行。其设计需兼顾耐高压、抗干扰、耐环境腐蚀等特性,是新能源汽车热管理系统中的重要组成部分。

一、技术组成与核心设计

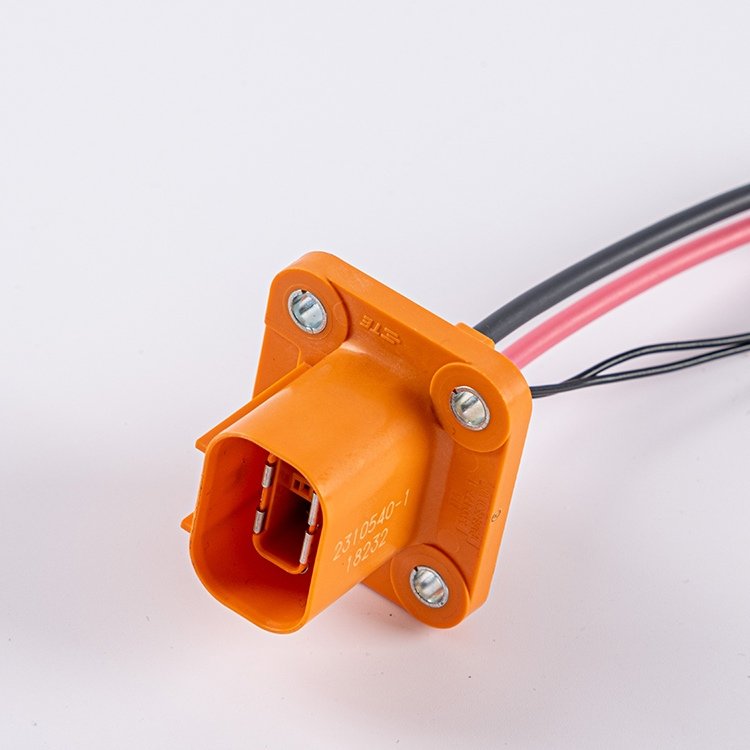

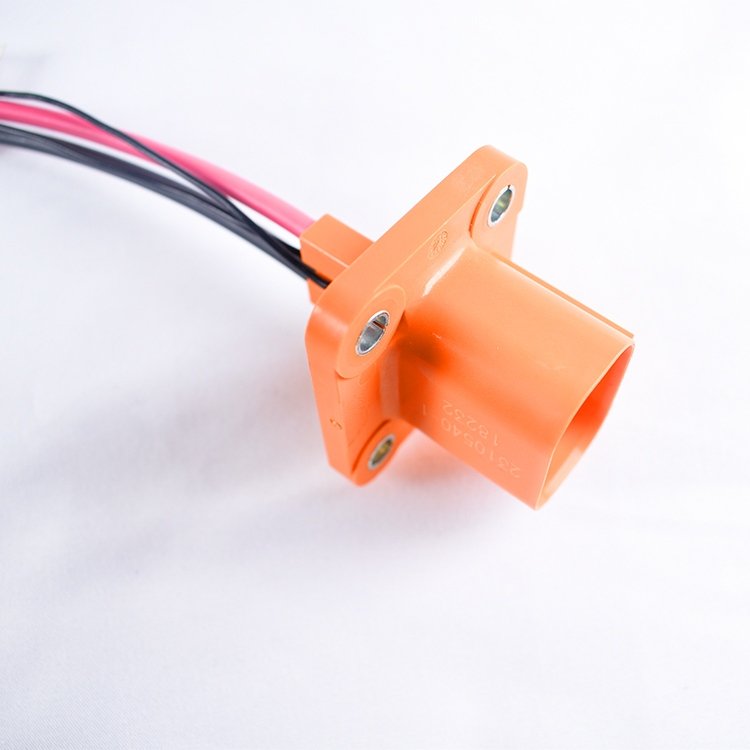

该线束主要由连接器、线材、屏蔽层及绝缘层构成。连接器采用TE泰科品牌,具备高导电性与耐插拔特性,插拔次数可达5000次以上,确保长期使用稳定性;线材选用EV耐高压双屏蔽线缆,外层为高强度绝缘材料,内层为双层金属屏蔽网,可有效抵御电磁干扰与高压击穿风险。制作工艺严格执行IPC620标准,从线材裁切、端子压接到成品测试,全程通过自动化设备与人工双重检验,保障线束的电气性能与机械强度。

二、应用场景与功能实现

在新能源汽车中,压缩机线束需连接压缩机、电池包与整车控制器(VCU)。当车辆启动制冷功能时,VCU通过线束向压缩机发送控制信号,同时电池包通过线束为压缩机提供高压电力。线束的耐高压特性可承受600V以上电压,双屏蔽设计则能隔离电机、充电系统等产生的电磁噪声,避免信号干扰导致的压缩机工作异常。此外,线束需适应车内复杂环境,包括高温、振动与油污,因此其外层材料需具备耐温、耐磨与耐化学腐蚀性能。

三、定制化设计与生产规范

由于不同车型的压缩机安装位置、接口类型与空间布局存在差异,线束通常需按客户要求定制尺寸与走向。生产过程中,线束的弯曲半径、固定点位置等参数需严格匹配车辆设计,避免安装后因应力集中导致线材破损。包装环节采用单件独立封装,每1PCS/袋的规格便于生产线取用,纸箱封装则能保护线束在运输中不受挤压。每批次产品均标注采购订单号,实现生产与交付流程的可追溯性。

四、技术优势与实际表现

相比传统燃油车压缩机线束,新能源汽车线束需应对更高电压与更复杂的电磁环境。通过采用双屏蔽线缆与高可靠性连接器,该线束的抗干扰能力提升30%以上,故障率降低至0.5%以下。在耐久性测试中,线束可承受-40℃至125℃的极端温度循环,且在10万次振动试验后仍保持电气连接稳定,满足新能源汽车全生命周期使用需求。

全部评论 (0)